袁 洁,姚嘉斌,朱伟中,魏振鹏

(酒钢集团 甘肃润源环境资源科技有限公司,甘肃 嘉峪关 735100)

摘 要: 为实现钢渣多途径利用,达到减少资源浪费和环境污染的目的。根据酒钢烧结原料及钢渣特性在实验室进行不同钢渣配比的烧结杯实验,并对烧结矿的冶金性能进行了测定研究。结果表明: 钢渣对烧结温度、垂直烧结速度和烧结利用系数有明显的改善作用; 随着钢渣配比的增加,烧结矿成品率和转鼓强度均出现了先增大后下降的趋势; 烧结矿的还原率随钢渣配比的增加呈现不同程度的下降,而烧结矿的粉化性能得到大大改善; 钢渣加入量每增加 1%,烧结矿 TFe 将降低 0.3%,P 含量将升高 0.00375%。

关键字: 转炉钢渣; 烧结; 冶金性能

1 引言

钢渣是炼钢过程中产生的副产品,其产量为粗钢产量的 10% ~20%[1] 。我国是产钢大国,每年都会产生大量的钢渣,但钢渣利用率只有 30% ~40%[2] 。大量的钢渣在选铁后被堆弃,不仅占用大量的土地,污染了环境,还造成了资源的浪费。随着铁矿石价格的上涨,钢材需求增幅减缓,使钢铁企业处于产量大而效益不高的尴尬局面。因此,实现钢厂二次资源的综合利用是提高钢铁企业效益的有效途径。

钢渣中含有钙、铁、硅、镁等有益元素,且本身是熟料,因此把钢渣用作烧结溶剂是目前多数钢铁企业的利用方式。我国首钢、武钢、安钢、太钢等把钢渣返回烧结使用,取得了良好的经济效益和社会效益。尤其是济钢,自 20 世纪 70 年代以来将转炉尾渣全部返回烧结,使烧结机产量提高了 11.7%。但是由于国内各烧结厂原料条件及操作要求不同,钢渣的使用情况及配入钢渣对烧结矿冶金性能及烧结经济技术指标的影响也不尽相同[3-9] 。因此,需要对钢渣的使用进行进一步的研究和探索,本文针对酒钢钢渣进行了烧结配加试验,并就钢渣配加对烧结技术经济指标的影响进行探讨。

2 试验方法

2.1 试验原料

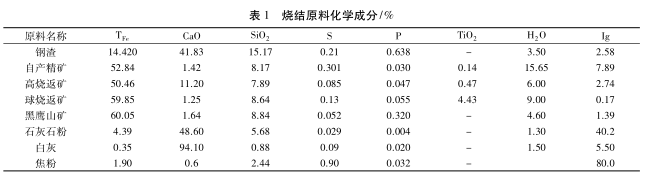

试验用钢渣取自酒钢冶金渣场经破碎磁选后的尾渣,其它原料均由酒钢选烧厂提供。钢渣试样经过筛分处理使其粒度小于 8 mm。原料及钢渣化学 组成见表 1。

2.2 试验设备

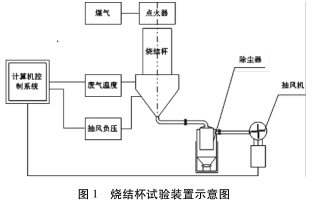

本次试验主要设备: 烧结杯、抽风系统、热电偶、点火装置、破碎机、转鼓、圆筒混料机及振动筛。烧结杯装置如图 1 所示。

2.3 试验方案

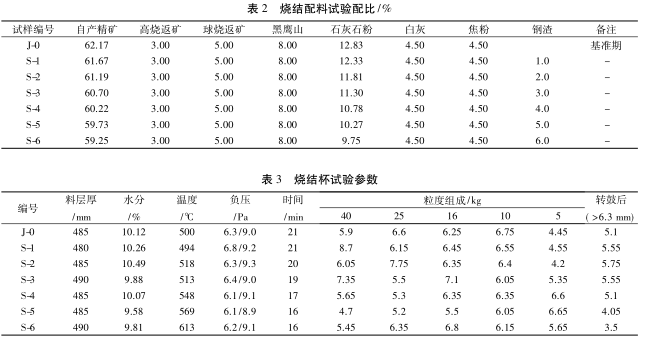

试验在 Φ285 mm×505 mm 烧结杯中进行; 铺底料为2 kg; 点火煤粉0.2 kg; 点火负压为6 000 Pa,烧结负压为 9 000 Pa 左右; 烧结混合料水分控制在10%左右; 配加酒钢烧结返矿保持 20%之内,外加11%的高碱度返矿; 焦粉配比为 4.5%,试验固定烧结矿碱度( w( CaO) /w( SiO2 ) ) 为 1.8。

试验以酒钢现行烧结配料为基准,在上述工艺条件下进行,分别对钢渣配入量 1%、2%、3%、4%、5%和 6%进行配料和烧结试验,每炉进行 2 次,取试验数据平均值。并对烧结矿物化性能进行测定。烧结原料配比及烧结杯参数分别见表 2 和表 3。

3 试验结果及分析

3.1 钢渣对烧结温度和烧结速度的影响

钢渣对烧结温度和垂直烧结速度的影响分别见图 2 和图 3。

由图 2、图 3 可知,烧结温度和垂直烧结速度呈现相似的变化趋势,随着钢渣配入量的增加而增大。

钢渣配入量在 3%以下时,烧结温度和垂直烧结速度与基准期相比变化不大。当配入量高于 3%时,两者急剧增大,并在 6% 时达到最大,分别达到613 ℃和 30.6 mm/min。

钢渣本身属于熟料,在烧结过程中易熔融,耗能低,并且钢渣含有较高的 CaO,在碱度保持不变时,石灰石( CaCO3 ) 的配入量相应减少,烧结过程中CaCO3 分解耗能相应降低,导致烧结温度升高。钢渣是强度较高的颗粒,配入烧结料后,改善了烧结料的粒度。且钢渣在混料过程中是原料成球的核心,改善了烧结料的成球效果,增大了烧结料的透气性能,从而使烧结时间变短,垂直烧结速度增大。

3.2 钢渣对烧结矿成品率和转鼓强度的影响

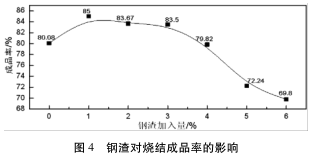

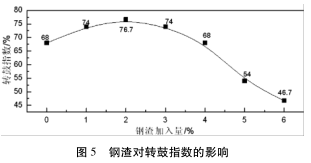

钢渣对烧结矿成品率和转鼓强度的影响分别见图 4、图 5。

从图 4、图 5 可以看出,随着钢渣配入量的增大,烧结矿的成品率和转鼓强度呈现先增大后减小的趋势,并且分别在钢渣配入量为 3%和 4%时减小的速度增大,直至低于基准期。

研究发现,酒钢钢渣中 CaO 含量极高,达到41.83%,FeO 含量为 10.78%。CaO 以硅酸二钙和硅酸三钙的矿物形态呈现,易于铁矿物反应生成低熔点的钙铁橄榄石等化合物,导致烧结过程液相增加且提前。液相的数量和品质是烧结矿的决定性因素,因此液相增加是烧结矿质量提高的重要原因。

液相增多,含铁相和胶结相结晶程度好,改变了矿相结构,进而改善了烧结矿的转鼓强度。

钢渣配入量为 4%时成品率和转鼓强度均与基准期相当。随钢渣加入量的增大,两者逐渐减小。

其原因是钢渣配入量过大,烧结温度急剧增大,保持时间太短,形成局部过烧的现象,液相在短时间内很难达到平衡,导致多数烧结料熔融和结晶不完全,使烧结矿的强度和成品率逐渐下降。因此,过大的钢渣配比对烧结矿的强度和成品率造成不良影响,酒钢钢渣配入量不宜超过 4%。

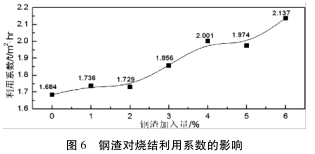

3.3 钢渣对利用系数的影响

钢渣对烧结利用系数的影响见图 6。

从图 6 可看出,随着钢渣配比的增加,烧结利用系数呈现逐渐增加的趋势。烧结利用系数是综合考察烧结机效率的重要指标,一方面代表烧结时间的长短,另一方面代表了成品率的高低。逐渐增加的原因有两个: 一方面,钢渣的配加替代了石灰石,烧结时间减小,垂直烧结速度增大; 另一方面,烧结矿结构致密,烧结成品率升高。钢渣配入量在 3%以下时,烧结利用系数比基准期略有增大,说明成品率高起到了主要作用; 而钢渣加入量大于 3%时,虽然成品率逐渐下降,但利用系数逐渐增大,说明烧结时间起到了主要的作用。

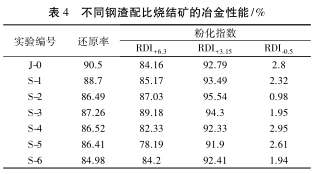

3.4 钢渣对烧结矿冶金性能的影响

烧结矿冶金性能测定结果见表 4。

由表 4 可看出,烧结矿的还原率随钢渣配比的增加呈现出下降的趋势。与基准期相比,钢渣配比为 6%时,还原率由 90.5%降低到 84.98%。其原因有两方面: 一方面配加钢渣会使烧结过程中液相增加,导致烧结矿纤维组织致密和气孔率降低,从而降低了烧结矿的还原率; 同时,由于焦粉配比不变,配入钢渣后还原气氛增强,烧结温度升高,烧结矿中浮士体较多,晶粒得到充分长大,造成烧结矿还原度降低。另一方面,钢渣配比升高时,会造成烧结矿含铁品位下降,导致还原性能下降。

由表 4 可看出,烧结矿的粉化性能得到了明显的改善。RDI+6.3 、RDI +3.15和 RDI -0.5 在钢渣配比为 3%时,粉化性能改善最大,低温粉化指数比基准期提高了 1.51%。烧结矿粉化性能改善的原因一方面烧结矿中液相增多,强度增大,同时 Fe2O3 的生成量减少,抑制了冷却过程中 Fe2O3+Fe3O4 晶格转变造成的体积膨胀,降低了烧结矿的低温粉化率; 另一方面,钢渣中含有一定量的 MgO,改善了烧结矿的黏结性 能 和 液 晶 状 态,有 利 于 烧 结 矿 粉 化 率 的降低[10] 。

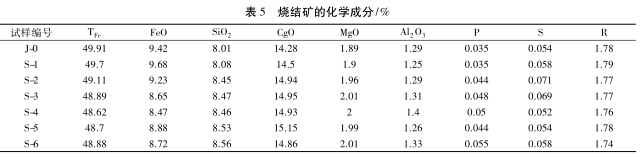

3.5 钢渣对烧结矿化学成分的影响

试验烧结矿化学成分见表 5。

⑴钢渣对烧结矿品位影响

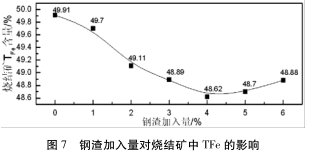

钢渣对烧结矿铁含量的影响见图 7。

从图 7 可看出,随着钢渣配入量的增加,烧结矿中 T Fe 含量呈现逐渐下降的趋势。

钢渣中含铁量为 14.42%,但配加钢渣时使精矿粉加入量减少,导致烧结矿品位的降低; 另外,碱度不变,石灰石加入量减少,烧结后残存率增高,也是烧结矿品位降低的一个原因。当钢渣配比超过 4%时,随着钢渣配入量增加,烧结矿的品位有所回升,原因是烧结后混合料的残存率降低。

理论计算和化学成分均表明,钢渣配入量每增加 1%,烧结矿 T Fe 含量将减低 0.3%。酒钢烧结厂对烧结矿品位要求为 48.2%~50.2%,从烧结厂烧结矿品位的要求来看,钢渣的加入量从 1%到 6%,没有出现烧结矿品位超标的现象。

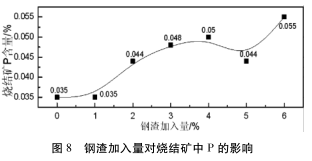

⑵钢渣对烧结矿 P 含量的影响。

从图 8 可看出,烧结矿 P 含量随着钢渣的加入呈现上升的趋势。由于酒钢钢渣中 P 含量较高,达到 0.638%,烧结过程中很难脱除,故随着钢渣配入量的增大,烧结矿中的 P 含量也会越来越高。理论计算和化学分析表明,钢渣配入量每增加 1%,烧结矿的 P 含量将升高 0.0375%。

⑶钢渣对其他成分的影响。

从表 5 可知,在钢渣加入量较少的情况下,烧结矿中硫含量略微增大,但随着钢渣加入量的增大,硫含量出现不同程度的下降,这与烧结温度和烧结气氛有关。烧结过程中配加钢渣会带入一部分 S,在烧结过程物料中的绝大部分硫会被燃烧生成 SO2 脱除。烧结矿中的硫与选烧厂对硫的要求相比,没有超出标准要求。

另外,烧结矿中的 SiO2 和 CgO 与基准期相比略有增大,这与钢渣高的 SiO2 含量有关; 烧结矿中的MgO、Al2O3 以及碱度基本上不随钢渣加入量的增加而变化。

4 结语

⑴ 随着钢渣配入量的增加,烧结矿烧结温度、烧结速度及烧结利用系数有所提高,成品率和转鼓强度呈现先增大后减小的趋势。

⑵钢渣对烧结矿冶金性能有很大的影响。随钢渣配比的增加,烧结矿的还原率呈现不断降低的趋势,而粉化性能却得到了明显的改善。

⑶ 烧结配入钢渣会使烧结矿铁品位含量下降和 P 含量升高。钢渣配入量每增加 1%,烧结矿 T Fe含量 将 降 低 0. 3%,烧 结 矿 的 P 含 量 将 升 高0.0375%。

参考文献:

[1] 许 斌,庄剑鸣,白国华,等. 烧结配加转炉钢渣的研究[J].烧结球团,2000,25( 5) : 20-23.

[2] 吴 贺,龙 跃. 钢渣用作烧结溶剂的应用现状及分析[J].四川冶金,2013( 3) : 14-17.

[3] 庄剑鸣,宋招权. 涟钢烧结矿配加转炉钢渣试验研究[J].矿产综合利用,2000( 4) : 41-46.

[4] SHI Cai-jun,QIAN Jue-shi. High performance cementing materials from industrial slags: A review[J]. Conservation and Recycling,2000,29( 3) : 195-207.

[5] 戎玉萍,何小平,蔡湄夏,等. 太钢转炉钢渣用于烧结的试验研究[J].钢铁,2011,36( 6) : 1-4.

[6] 黎应君. 配用钢渣对烧结矿理化指标的影响[J].钢铁研究,2012,40( 2) : 15-17.

[7] 刘守平,文光远,朱琼华,等. 转炉钢渣用于生产烧结矿的试验研究[J].四川冶金,2001( 1) : 33-35.

[8] 王 琳,孙本良,李成威. 钢渣处理与综合利用[J].冶金能源,2007,26( 4) : 54-57.

[9] 李光辉,邬 斌,张元波,等. 转炉钢渣工艺矿物学及其综合利用技术[J].中南大学学报( 自然科学版) ,2010,41( 6) : 2065-2071.

[10] 孙丽明,范文生,侯炳新. 烧结矿低温还原粉化率影响因素的探讨[C].2006 年全国炼铁生产技术会议暨炼铁年会文集.