陈士柏 1 ,赛庆毅 1 ,张忠孝 1 ,张晓旭 1,彭岩 2 ,时小宝 2

( 1. 上海理工大学 能源与动力工程学院,上海 200093; 2. 中信重工机械股份有限公司,河南 洛阳 471000)

摘 要: 为了确定和优化一台处理量为100 kg/h 竖罐式冷却炉最优结构和操作参数,在分析竖罐冷却段内的气固传热过程后,根据竖罐内气固换热的特征数关联式给出竖罐内的气固传热计算步骤。在此基础上确定影响罐体内冷却过程的结构和操作参数,主要包括冷却段的高度、冷却段的直径、冷却风进口温度和冷却风流量,并依次分析了各影响参数对冷却过程的影响规律和出口参数即冷却风出口温度、烧结矿出口温度、出口冷却风所携带的 值及料层阻力损失的变化规律。利用正交分析法确定其适宜的结构参数和操作参数组合。经计算分析可知,对一台处理量为100 kg/h 的竖罐炉,要使烧结矿温度、冷却风温度达到要求时,最佳的结构参数和操作参数是冷却段高度为 1. 4 m,直径 12. 2 cm,冷却风的表观流速为 3. 0 m/s,冷却风进口温度 40 ℃。

关键词: 烧结余热; 竖罐冷却; 结构参数; 操作参数; 热力计算

0 引 言

以往国内外大多数的烧结企业对于烧结余热的回收仍然采用传统的鼓风式环冷机。这种余热回收方式存在着冷却系统漏风严重、烧结矿余热仅部分回收、热载体( 即出冷却机的热空气) 品质较低等缺陷。为此技术研发人员根据干熄焦干熄炉技术和高炉炼铁技术提出了用竖罐式回收烧结矿余热的工艺。此工艺可以解决传统冷却机漏风问题[1] ,大大提高烧结矿余热的回收利用率,烧结矿的品质和冷却废气的品质也能得到明显的提高,而且冷却烟气除尘负荷降低。而竖罐式回收从理论上的提出到实际的应用,必须要解决它的结构参数和操作参数问题,如冷却段的高度、直径、给风量、进口风温等。

本文中探讨了处理量为 100 kg/h 竖罐式冷却炉的结构参数和操作参数。通过数学计算的方法分析不同的结构参数和操作参数对烧结余热回收的影响,来得到最佳的参数。

1 计算过程

1. 1 计算内容

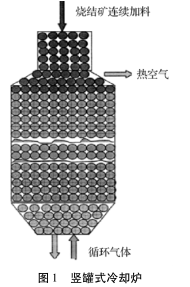

烧结余热竖罐式回收从本质上说是气固逆流换热。冷却风从罐体底部鼓入与从罐体上部来的烧结矿进行逆流换热,进而将炽热的烧结矿冷却并将冷却气体加热( 见图 1) 。工程上要求在将烧结矿冷却到一定温度的前提下,尽可能得到较高值的冷却废气,从而进行后面的余热发电。竖罐内气固换热充分均匀是达到这一要求的必要条件。经分析,影响竖罐内气固换热的因素有冷却段的高度、直径、给风量、进口风温。本文中以处理量为 100 kg/h 竖罐式冷却炉为研究对象,探讨在不同的冷却段高度、直径、给风量、进口温度下对竖罐内气固换热的影响,并得到最佳的冷却段高度、直径、给风量、进口温度。

1. 2 计算原理

烧结余热竖罐式回收存在着三类变量。第一类,竖罐的结构参数和操作参数; 第二类,竖罐内气体流动和气固换热特性; 第三类,从竖罐排出的热载体温度与流量,以及烧结矿温度与处理量[2] 。通过改变第一类变量可以影响第二类变量,而竖罐内气固流动和换热发生改变则会影响从竖罐排出的热载体温度与流量,以及烧结矿温度。所以要得到烧结工艺要求的冷却废气和烧结矿的出口温度,确定竖罐回收工艺的结构参数和操作参数,必须得到竖罐内冷却气体和烧结矿的换热规律。

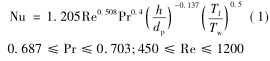

为此文献[3]中作者通过实验手段,测得烧结余热回收冷却罐体内不同工况下的料层传热过程相关数据,然后利用量纲分析法推导出关于料层传热系数的经验关联式。即适合竖罐的,在不同冷风流量、料层高度、颗粒大小以及温度情况下的 Nu 关联式:

式中: Re 为冷却流体的雷诺数; Pr 为冷却流体的普朗特数; h 为冷却段高度; d p 为烧结矿的当量直径; T f ,T w 分别为冷却流体和烧结矿的平均温度。

在此特征数关联式基础上,本文中先假设冷却风的出口温度,烧结矿的出口温度,从而得到假设温度下的冷却风和烧结矿的物性参数。根据冷却风量、物性参数和特征数关联式就可以计算出气固对流换热量,用循环迭代的方法让对流换热量和冷却介质的热力学能增量以及烧结矿的热力学能减少量相等,最终算出冷却风和烧结矿的出口温度。具体计算流程如图 2 所示。

1. 3 工况选取

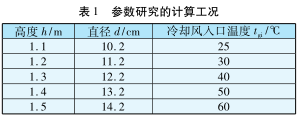

竖罐内烧结矿的处理量为 100 kg/h,烧结矿的密度为 1700 kg/m 3 ,烧结矿在竖罐内的下降速度为 1 ~ 2 mm/s [4] 。竖罐的直径为 10. 2 ~ 14. 2cm,本文中取 10. 2、11. 2、12. 2、13. 2、14. 2 这五个值加以讨论。由文献[5]可知,竖罐的高度不可超过 1. 5 m,本文中也取五个值予以讨论: 1. 1、1. 2、1. 3、1. 4、1. 5 m。冷却风的入口温度也影响竖罐余热回收的经济性能[6] ,本文中取五个值:25、30、40、50、60 ℃。本文中将 h = 1. 3 m、d =12. 2 m、tgi = 40 ℃ 作为基准工况,分别讨论在不同工况下( 冷却段高度、冷却段直径、冷却风进口温度) ,各参数( 包括冷却风和烧结矿的出口温度、冷却风 值、料层阻力) 随冷却风量的增加的变化规律( 注: 在改变一个工况时,其他工况取标准工况) 。具体工况见表 1。

1. 4 单一参数对竖罐内气固传热过程的影响

1. 4. 1 冷却段高度对气固传热过程的影响

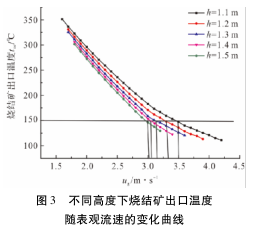

图3 给出了不同高度下烧结矿出口温度随表观流速的变化曲线。由图3 可知,在不同高度下烧结矿的出口温度随表观流速的增大而降低,降低的幅度随流速的增大而减小。同一表观流速下,冷却段高度越高,烧结矿的出口温度就越低。这是因为冷却段高度越高,烧结矿在冷却段的冷却时间就越长,换热就越充分。如果烧结矿的出口温度要求在150 ℃ 以下,高度 h = 1. 5 m,表观流速要大于3 m/s; 高度 h =1. 4 m,表观流速要大于 3. 1 m/s;高度 h =1.3 m,表观流速要大于3.2 m/s; 高度 h =1. 2 m,表观流速要大于 3. 4 m/s; 高度 h =1.1 m,表观流速要大于3.5 m/s。而当流速大于 4. 5 m/s时,烧结矿的出口温度趋于平缓。考虑到鼓风机的电耗问题[8] ,表观流速应该控制在3 ~4.5 m/s。

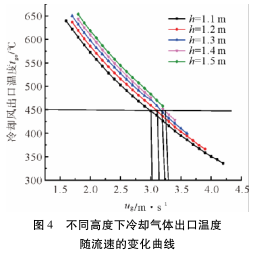

图 4 给出了不同高度下冷却气体出口温度随流速的变化曲线。由图 4 可知,冷却风的出口温度随表观流速的增大而降低,且降低的趋势呈线性变化。在同一表观流速下,冷却段高度越高,冷却风 的 出 口 温 度 就 越 高 ( 尤 其 在 速 度 小 于3. 5 m/s时比较明显,在大于 3. 5 m/s 后曲线趋于重合,也就是说,表观流速大于 3. 5 m/s 后,高度对冷却风出口温度影响不大) ,这是因为增大了冷却段高度,换热时间越充分,出口的冷却风温度就越高。出口温度越高,热品质就越高。若要求出口冷却风的温度在450 ℃以上[7] ,高度 h =1. 5 m,表观流速要小于 3. 4 m/s; 高度 h =1. 4 m,表观流速要小于 3. 3 m/s; 高度h =1.3 m,表观流速要小于3.2 m/s; 高度 h =1.2 m,表观流速要小于 3. 1 m/s; 高度 h =1.1 m,表观流速要小于 2. 8 m/s。则冷却风的表观速度应该控制在2.8 ~3.5 m/s。

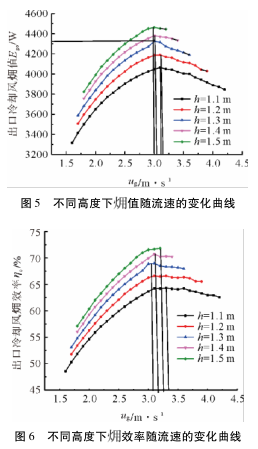

图 5 和图 6 分别给出了不同高度下火用值和火用效率随流速的变化曲线。由图 5 可知,在不同的高度下,热载体出口的火用值随流速的增加先增大后减小。最大值都在 2. 8 ~ 3. 5 m/s 的风速内取到。高度 h =1. 5 m 时,最大火用值在 3 m/s 取到,为4474 W; 高度 h = 1. 4 m 时,最大火用值在3 m/s取到,为 4377 W; 高度 h =1. 3 m 时,最大火用值在3. 1 m/s 取到,为4310 W; 高度 h =1. 2 m 时,最大火用值在 3. 2 m/s 取到,为 4169 W; 高度 h = 1. 1时,最大火用值在3. 2 m/s取到,火用值为 4047 W; 相同的风速,当高度越高时热载体出口的火用值就越大,这是因为冷却段高度越高,冷却风在罐内换热的时间就越长,所以出口的火用值就越大。图 6效率跟热载体出口的火用值相似,效率达到最大时在2. 8 ~3. 5 m/s 取得。

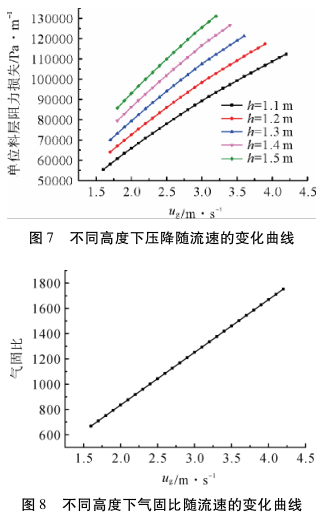

图 7 和图 8 分别给出了不同高度下热载体的压力损失和气固比随表观流速的变化规律。由图 7 可以看出压力损失随流速的增大而增大,且大概呈线性关系。相同流速下,高度越高,压力损失就越大,而且流速越大不同高度的单位高度压力损失差值有扩大的趋势。由图 8 可知,气固比与风速呈线性关系。

综上所述,若要烧结矿达到要求温度,则冷却气体的表观流速应该在 3 ~4. 5 m/s,若要冷却气体出口温度达到要求,表观流速应该在 2. 8 ~3. 5 m/s。要使 效率达到要求值,表观流速应该在 2. 8 ~3. 5 m/s。所以要使各参数达到要求值,表观流速应该在 2. 8 ~3. 5 m/s。

1. 4. 2 冷却段直径对气固传热过程的影响

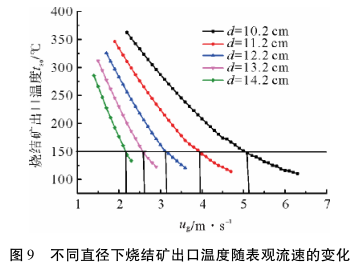

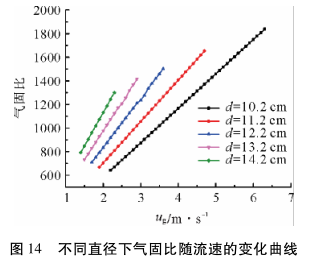

图 9 至图 14 给出了不同冷却段直径下,各出口参数随表观流速的变化规律。由图 9 可知,不同冷却段直径下,烧结矿的出口温度随表观流速的增大而降低,且变化的趋势慢慢减小。同一表观流速下,若将烧结矿冷却到 150 ℃,则直径越大,所需要的表观流速就越小。这是因为直径越大,烧结矿的下降速度就越慢,烧结矿在罐内停留的时间就越长。若将烧结矿冷却到150 ℃,直径为10. 5 cm时表观流速为 6 m/s,直径 11. 5 cm 时表观流速为4. 7 m/s,直径12. 5 cm 时表观流速为3. 7 m/s,直径13. 5 cm 时表观流速为3 m/s,直径14. 5 时表观流速为 2. 5 m/s。

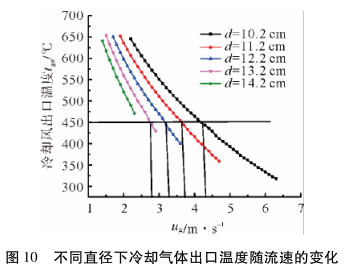

图 10 显示了热载体在不同冷却段直径下,随着表观流速的增大,出口温度的变化规律。由图10 可知,出口温度随表观流速的增大而降低,且降低的幅度越来越小。同一表观流速下,冷却段直径越小,热载体出口的温度就越高。这是因为直径越小,烧结矿下降就越快,冷却风和烧结矿换热就越剧烈,换热就越充分,冷却风的出口温度就越高。若要求冷却风的出口温度在 500 ℃以上,则表观速度应该在 2 ~3 m/s。

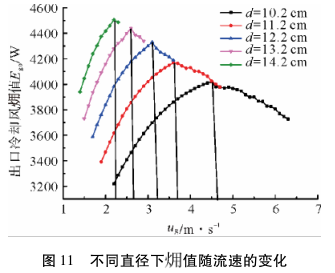

图 11 显示了冷却风出口火用值随表观流速的变化规律。由图 11 可知 值也是呈现先增大后减小的趋势。且在 2. 5 ~ 4. 5 m/s 的时候取最大值。

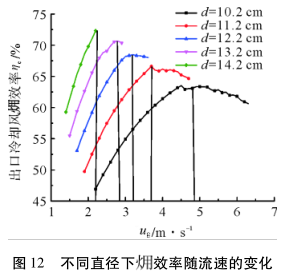

图 12 中, 效率跟火用值变化趋势相同。

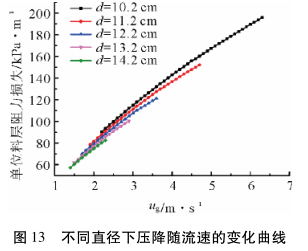

图 13 中,料层阻力损失基本上呈线性变化趋势。同一表观流速时直径越小阻力就越大,这是因为直径小时烧结矿的孔隙率就小,孔隙率小料层阻力就大[8] 。

图 14 显示了气固比随表观流速呈线性关系。同一表观流速下,直径越大气固比就越大,这是因为流速一定时,直径越大,所需要的风量就越多。

综上所述,若要使烧结矿出口温度、冷却风出口温度和出口 值都达到设计要求,则冷却风的表观流速应该在 2 ~3 m/s。

1. 4. 3 进口风温对气固传热过程的影响

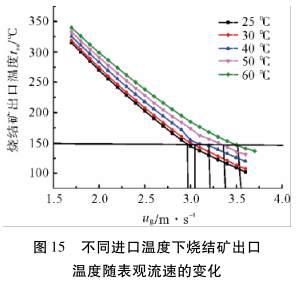

图 15 至图 20 给出了不同冷却风进口温度下、各个参数随表观流速的变化规律。从图 15 可以看出,在不同的冷却风进口温度下,随着表观流速的增大,烧结矿的出口温度是降低的,且降低的速率基本上呈线性变化。在同一表观流速下,进口冷却风的温度越低,烧结矿的出口温度就越低。这是因为进口冷却风的温度越低,与烧结矿的温差就会越大,换热量就会越大[9] 。由图15 还可以看出,若将出口烧结矿的温度冷却到150 ℃,则冷却风的表观流速应该在 2. 8 ~3. 6 m/s。

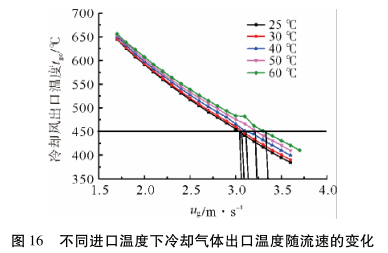

图16 显示了冷却废气出口温度在不同冷却风进口温度下随着表观流速增大的变化规律。从图16中可以看出,冷却风的出口温度随表观流速的增大而降低,且降低的趋势大概呈线性变化。在同一表观流速下,冷却风的进口温度越高,出口温度就越高。若要求冷却风的出口温度在 500 ℃以上,则根据图可知表观流速应该控制在2.7 ~3.1 m/s。

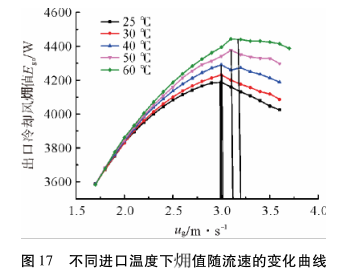

图17 中,冷却废气出口火用值在不同的冷却风进口温度下随着表观流速的增大呈现先增大再减小的趋势。在同一表观流速下,冷却风的进口温度越高,出口的火用值就越大[10] 。且表观流速在2.8 ~3.3 m/s 时火用值达到最大值。

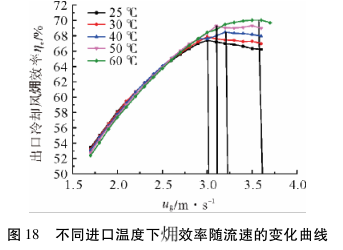

图 18 中, 效率的变化趋势和出口火用相似。

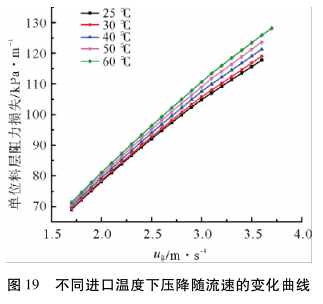

图 19 中,单位料层阻力在不同的冷却风进口温度下随表观流速的增大而增大且大约呈线性关系。且在同一表观流速下,不同的冷却风进口温度单位料层阻力损失并不是很大。

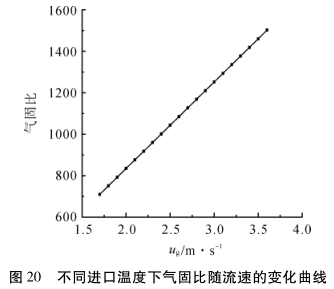

图 20 中,气固比呈线性关系。

综上所述,若要使烧结矿出口温度、冷却风出口温度和出口 值都达到设计要求,则冷却风的表观流速应该在 2. 8 ~3. 1 m/s。

2 结果分析

以上讨论了不同冷却段高度、不同冷却段直径和不同冷却风进口温度下,烧结矿和冷却风的各个参数随表观流速的变化规律。从图中可以看出,冷却风的表观流速越大,烧结矿的出口温度越低,冷却风的出口温度越低,冷却风出口 值和效率先增大后减小,单位料层阻力损失增大。

冷却段高度越高,烧结矿的出口温度就越低,冷却风的出口温度也越高,冷却风出口火用值和火用效率也越大。单位料层阻力也受到冷却段高度的影响,高度越高,阻力就越大,甚至还会出现气流难以透过料层的问题。所以综合考虑,既让烧结矿出口温度达到要求,且冷却风的出口温度较高,料层损失不够大,出口 值也足够大,冷却段的高度就存在着一个最佳值。从图中也可以看出,冷却段的直径越大,烧结矿的出口温度就越低,且出口火用值,火用效率越大,料层阻力损失降低。但是冷却风的出口温度降低,且气固比增大,增加了给风机的电耗。所以综合考虑这几个因素,冷却段的直径也存在着一个最佳值。而冷却风的进口温度越高,冷却风的出口温度就越高,出口火用值也越大,火用效率也越高。但是烧结矿的出口温度是增高的。所以要让几个参数都达到一个理想值,冷却风的进口温度也存在一个最佳值。但从上一节的图中也可以看出,冷却风的进口温度对各参数的影响并不是很大。

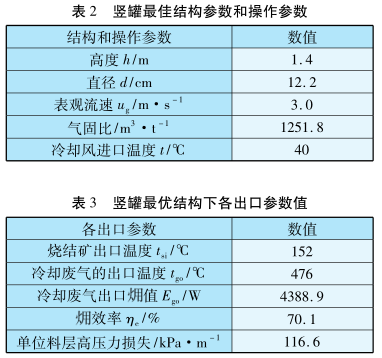

对于各个结构参数和操作参数最优值的确定,本文中选择多指标正交试验法进行优化[11] 。把参数值越高越好的称为正项指标( 如冷却风的出口温度、出口 值和 效率) ,把参数越低越好的称为负向指标( 如烧结矿的出口温度、单位料层阻力损失、气固比) 。目标是让正项指标尽量大,让负向指标尽量小,从而达到最优的效果。但是各个参数对最优结果的影响程度是不同的,如高度对各参数的影响较大,而冷却风进口温度的影响较小,这种差异称为权重。按权重由主到次排序为冷却段的高度、冷却风的表观流速、冷却段的直径、冷却风进口温度。经过综合分析,本文中得到的最优结构参数和操作参数见表 2,在此结构参数和操作参数下各个出口参数值见表3。

在表 2 结构参数和操作参数下,烧结矿的出口温度和冷却风的出口温度基本上都能达到要求,且冷却风的出口火用和火用效率也比较大。单位料层阻力损失较小。与传统的鼓风式环冷机相比,在达到相同的烧结矿冷却温度下,冷却风的出口温度提高了将近100 ℃,出口 火用值也大大提高。火用效率也从原来的不到 30% 提高到 70%。气固比也降为原来的三分之一。大大降低了鼓风机的电耗。由此可知,与传统的环冷机相比,竖罐式冷却机具有明显的优势。

3 结 论

( 1) 竖罐冷却段高度、直径、给风量、给风温度都会影响烧结余热竖罐回收的经济性能。其中影响最大的是冷却段高度,其次是给风量、冷却段直径,最后是给风温度。在一定范围内,高度越高,经济性能越好。给风量和冷却段直径都存在着一个最佳值;

( 2) 通过计算分析,当冷却段高度为 1. 4 m,直径 12. 2 cm,冷却风的表观流速为 3. 0 m/s,冷却风进口温度40 ℃时,各个参数达到最优值。在此结构参数和操作参数下,与传统环冷机相比,竖罐式冷却具有明显的优势;

( 3) 经过优化各参数的竖罐式冷却炉与传统的鼓风式环冷机相比,在达到相同的烧结矿冷却温度下,冷却风的出口温度提高了将近 100 ℃, 效率也从原来的不到30%提高到 70%。气固比也降为原来的三分之一,大大降低了鼓风机的电耗。

参考文献:

[1] 董 辉,赵 勇,蔡九菊,等. 烧结-冷却系统的漏风问题[J]. 钢铁,2012,47( 1) : 95 -99.

[2] 李明明. 烧结矿余热回收竖罐结构及热工参数研究[D]. 沈阳: 东北大学,2011.

[3] 王 萌. 烧结余热竖罐式回收料层换热系数的实验研究[D]. 沈阳: 东北大学,2012.

[4] 蔡九菊,董 辉. 烧结过程余热资源的竖罐式回收与利 用 方 法 及 其 装 置 [P]. 中 国 专 利: No.200910187381. 8,2009 -09 -15.

[5] 张浩浩. 烧结余热竖罐式回收工艺流程及阻力特性研究[D]. 沈阳: 东北大学,2011.

[6] 力 杰. 烧结余热竖罐式回收过程传热数值计算[D]. 沈阳: 东北大学,2011.

[7] 冯妍卉,张欣欣,刘华飞,等. 干熄炉内平均换热系数的研究[J]. 燃料与化工,2003,34( 4) : 179 -181.

[8] SUN J,CHEN M M. Atheoretical analysis of heat transfer due to particle impact[J]. Internatonal Jour-nal of Heat & Mass Transfer,1988,31 ( 5) : 969 -975.

[9] 杨世铭,陶文栓. 传热学[M]. 北京: 高等教育出版社,2008.

[10] 毕德贵,张忠孝,蔡海军,等. 烧结余热发电系统的火用分析[J]. 上海理工大学学报,2012,34( 5) : 494-498.

[11] 毕德贵,张忠孝,陈 明,等. 烧结工序余热回收方案的热力学分析[J]. 热能动力工程,2013,28( 3) :315 -319.