高建军 1,2 , 万新宇 1, 2 , 齐渊洪 1, 2 , 王 锋 1,2

( 1.钢研晟华工程技术有限公司研发部,北京100081 ;

2. 钢铁研究总院先进钢铁流程及材料国家重点实验室,北京 100081 )

摘 要:针对高炉炼铁存在工艺流程长、焦炭依赖度高、环境污染大等问题,提出了一种回转窑预还原 - 氧煤燃烧熔分炼铁新工艺。该工艺具有原料适应性广,不需要消耗焦炭,污染物排放少,适合冶炼特殊铁矿资源等特点。通过建立数学模型,对该工艺进行了数值模拟。计算结果表明,回转窑预还原炉料的金属化率、熔分炉煤气的氧化度和鼓风氧含量对冶炼工艺煤耗和氧耗影响较大,煤粉和氧气消耗随着预还原炉料金属化率的升高,熔分炉煤气氧化度的增大和鼓风氧含量的升高而降低。该工艺对冶炼特殊铁矿资源具有显著优势,可以弥补高炉冶炼的不足,对降低燃料消耗和减少 CO2 排放具有重大意义。

关键词:回转窑;熔分炉;金属化率;煤气氧化度;鼓风氧含量

高炉炼铁是当今世界上最成熟、最高效的铁水生产技术,高炉铁水产量占了世界生铁产量的85%以上,但高炉炼铁存在工艺流程长、焦炭依赖度高、环境污染大等问题,开发清洁、环保、不依赖焦煤的非高炉炼铁技术一直是冶金工作者努力的方向 [1-4] 。

已 经 商 业 化 运 行 的 两 步 法 熔 融 还 原 炼 铁 工 艺COREX和FINEX是目前最成功的非高炉炼铁技术,但仍然没有完全摆脱对焦炭的依赖,吨铁焦炭消耗在50~200kg 左右[5-7] 。虽然COREX和FINEX艺具有工艺流程短、污染物排放少、清洁环保等特点,但由于熔分需要消耗优质块煤和纯氧,导致铁水生产成本高。尤其是 COREX工艺由于炉顶煤气没有循环利用,大量高热值煤气只能输出,造成一次燃料消耗高,能源利用效率低。气基竖炉直接还原技术在国外得到快速发展,对一些天然气资源丰富、焦煤资源紧缺的国家来说,这种工艺可以生产价格低廉的优质海绵铁。由于中国天然气资源紧缺,工业用电价格高,因此采用气基竖炉直接还原生产海绵铁,电炉熔分生产铁水工艺受到限制。因此开发非高炉炼铁新工艺,综合处理特殊铁矿资源,减少铁水冶炼能耗和污染物排放,补充单一高炉铁水生产模式,可以提高中国钢铁生产的国际竞争力。

钢铁研究总院在综合分析Romelt 和有色冶金烟化炉等熔池熔炼技术的基础上 [8-11] ,结合能源及资源特点,提出了一种回转窑预还原 - 煤氧熔分炼铁新工艺。该工艺将铁矿石回转窑预还原与熔池熔炼相结合,使用的原燃料是粉矿和粉煤,不需要消耗焦炭,具有工艺流程短、一次燃料消耗低、能源利用效率高等特点。该工艺可以冶炼钒钛磁铁矿,含铅、锌冶金尘泥以及高铁锰矿等特殊铁矿资源,避免高炉冶炼特殊铁矿存在的炉况不顺问题,具有很好的发展前景。本文通过对该工艺建立数学模型,分析了回转窑预还原炉料的金属化率、熔分炉煤气的氧化度以及鼓风氧含量等参数对冶炼能耗的影响规律,为新工艺的工业化试验和操作提供理论指导和技术支撑。

1 回转窑预还原 - 氧煤燃烧熔分工艺

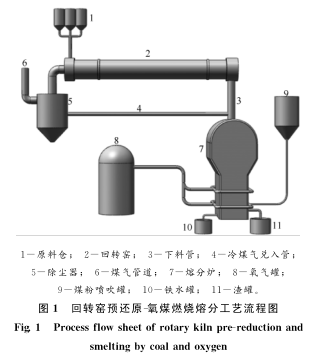

流程 设计的回转窑预还原 - 氧煤燃烧熔分炼铁工艺流程如图 1 所示。该工艺由铁矿粉回转窑预还原和预还原炉料氧煤燃烧熔分两部分组成。铁矿粉、还原剂和熔剂等原料从窑尾加入回转窑,在回转窑内与燃烧的热烟气逆流换 热,原料 加热到1000~1200℃ ,铁氧化物逐级还原为金属铁,还原后的金属化炉料从窑头直接热装进入氧煤燃烧熔分炉。熔分炉设置有2排风口,下排风口喷吹氧气和煤粉,上排风口喷吹氧气,预还原炉料在熔分炉内终还原和高温熔分,实现渣铁分离。熔分炉产生的炉顶煤气温度和热值都很高,为了避免回转窑内温度过高,产生粘结和结圈等问题,利用冷却回转窑产生的窑尾煤气兑入熔分炉炉顶,从而降低熔分炉煤气温度至900~1200℃ ,然后直接通入回转窑,为回转窑提供燃料。

2 数学模型的建立

2.1 数学模型建立的理论基础

数学模型的建立以物料平衡和能量平衡为基础,根据物料在回转窑和熔分炉内不同的物理化学反应,分别建立回转窑和熔分炉物料平衡和能量平衡模型,并进行联合计算。回转窑内主要进行炉料的加热和铁矿石的预还原,预还原后的炉料直接热装进入熔分炉,炉料热装温度预定为 1050℃ ,回转窑烟气排出温度为 750℃ 。熔分炉内主要进行铁矿石的终还原和渣铁分离,熔分炉产生的炉顶煤气温度预定为 1500℃ ,将回转窑尾气冷却到 1200℃ 后全部通入回转窑。回转窑和熔分炉的热平衡受到物理约束和化学约束条件的限制,相互影响。计算步骤主要是根据铁水成分、炉渣碱度、炉料预还原度、鼓风氧含量及热量平衡等确定矿石和煤粉消耗量。

预还原炉料的残碳量与炉料预还原度紧密相关。预还原度越高,残碳量越低;预还原度越低,残碳量越高,而残碳量又会影响熔分炉热平衡,本模型计算过程中考虑了不同预还原度条件下炉料残碳量对熔分炉热平衡的影响。煤气的氧化度是指煤气中CO2 、H2O 占煤气中 CO 、CO2 、 H2和 H2O 总量的体积分数。

2.2 数学模型建立的条件

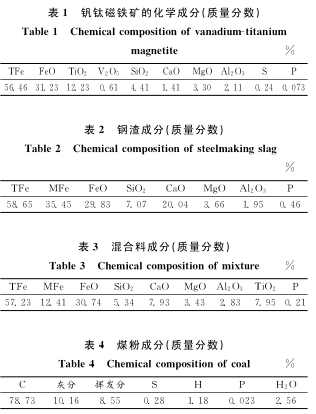

模型是以生产1t铁水消耗的原燃料为计算单位,根据物料平衡和能量平衡,确定各物料的消耗量和热量的收入与支出。假定计算中铁水成分与普通高炉铁水成分相同,终渣二元碱度为1.1 。本计算以冶炼钒钛磁铁矿为例,所用原料为某地区生产的钒钛磁铁精矿,精矿化学成分如表1所示。为了调节炉渣碱度和成分,配加部分钢渣,钢渣为经磁选后的转炉渣,二元碱度为 2.83 ,成分如表 2所示。钒钛磁铁矿与钢渣的配比(质量分数)为65%∶35% ,混合料成分如表3所示。煤粉为普通无烟煤,成分如表4所示,固定碳的质量分数为78.73% 。

3 结果及分析

3.1 预还原炉料的金属化率对冶炼参数的影响

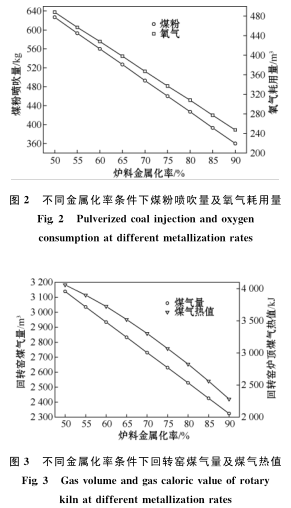

计算时假定鼓风为纯氧,熔分炉炉顶煤气的氧化度(V ( CO2 +H2O )/ V ( CO+H2 +CO2 +H2O ))为 16% ,喷吹煤粉载气量为 20kg/m3 ,预还原炉料排入熔分炉的温度为1050℃ ,熔分炉排出煤气温度为1500℃ ,热损失为总热收入的10% ,回转窑中吨铁配煤量为288kg 。计算得到了炉料不同金属化率条件下熔分炉煤粉喷吹量及氧气耗用量如图2所示,不同金属化率条件下回转窑窑尾的煤气量及煤气热值如图3所示。

由图2可知,预还原炉料的金属化率对熔分炉煤耗和氧耗影响非常明显,炉料金属化率越高,熔分炉的煤耗和氧耗越低。预还原炉料金属化率每升高5% ,熔分炉吨铁煤耗可以降低约 33kg ,氧耗可以降低约30m3 。当预还原炉料金属化率为50%时,熔分炉吨铁煤耗为 627kg ,氧耗为 488m3 ,加上288kg配煤,吨铁综合煤耗为 915kg 。当预还原炉料金属化率从50% 升 高 到 90% 时,熔 分 炉 吨 铁 煤 耗 从627kg 降低到360kg ,降低了267kg,氧耗从488m3降低到247m3 ,降低了241m3 ,综合煤耗从915kg降低到 648kg ,燃耗显著降低。熔分炉燃耗降低的主要原因是金属化率的提高不但减少了炉料中铁氧化物直接还原消耗的碳量,而且大幅度减少了炉料直接还原所吸收的热量。由于铁氧化物直接还原是强吸热反应,因此提高熔分炉入炉料的金属化率,可以显著降低熔分炉的热支出,从而大幅度降低燃料消耗。本工艺通过优化钒钛磁铁矿回转窑预还原工艺技术参数,提高钒钛磁铁矿预还原炉料金属化率,从而减轻熔分炉的冶炼负荷,减少熔分炉的燃料消耗和氧气消耗,降低冶炼成本。

由图3可知,随着炉料金属化率升高,回转窑窑尾产生的煤气量及煤气热值都逐渐降低。当炉料金属化 率 为 50% 时,回 转 窑 窑 尾 产 生 的 煤 气 量 为3139m3 ,煤气热值为4059kJ/m3 ;当炉料金属化率升高为 90% 时,窑尾产生的煤气量为2324m3 ,煤气热值为2282kJ/m3 。这主要是由于预还原炉料金属化率越高,熔分炉的能耗越低,产生的煤气量越少,进入回转窑的煤气量也越少。为了满足回转窑内直接还原的热量消耗,需要提高回转窑内煤气的二次燃烧率,因此窑尾煤气的热值降低。由于熔分炉产生的煤气量少,尽管提高了回转窑内的煤气二次燃烧率,但回转窑总的煤气量还是减少。

3.2 煤气的氧化度对冶炼参数的影响

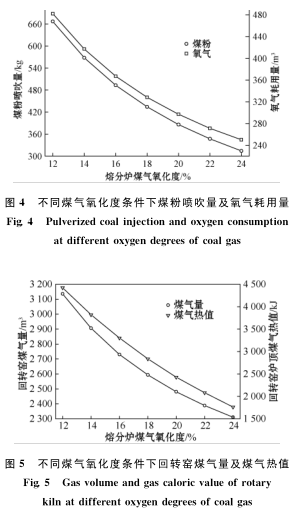

假定计算时排入熔分炉的预还原炉料的金属化率 为 70% ,鼓 风 为 纯 氧 (氧 的 体 积 分 数 为100% ),喷吹煤粉载气量为20kg/m3 ,预还原炉料排入熔分炉的温度为1050℃ ,熔分炉排出煤气温度为1500℃ ,热损失为总热收入的10% ,回转窑中吨铁配煤量为288kg。计算得到了不同煤气氧化度条件下熔分炉煤粉喷吹量及氧气耗用量如图4 所示,不同煤气氧化度条件下熔分炉炉顶煤气量及煤气热值如图 5 所示。

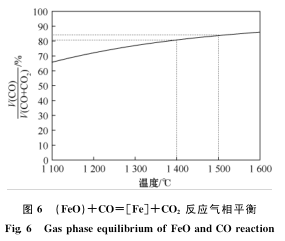

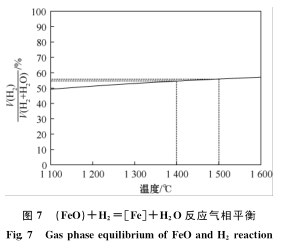

由图4可知,煤气的氧化度对熔分炉的煤耗和氧耗影响非常大,煤气氧化度越高,熔分炉的煤耗和氧耗越低。煤气的氧化度每增加2% ,熔分炉吨铁煤耗可以降低约59kg ,氧耗可以降低约39m3 。当熔分炉煤气氧化度为12%时,熔分炉吨铁煤耗为667kg ,氧耗为482m3,加上288kg配煤,吨铁综合煤耗为955kg 。当煤气氧化度从12%升高到24%时,熔分炉吨铁煤耗从667kg 降低到314kg ,降低了353kg ,氧耗从 482m3降低到 250m3 ,降低了232m3 ,综合煤耗从955kg 降低到602kg ,燃耗和氧耗显著降低。煤气氧化度提高,熔分炉燃耗降低的主要原因是提高煤气氧化度后,增加了熔分炉内CO和 H2 的燃烧量,为熔分炉提供了更多热量,可以减少熔分炉煤粉消耗。但是,煤气氧化度提高以后,炉内煤气中CO2和 H2O含量增大, CO2和 H2O含量增大到一定程度后,会影响熔分炉内铁氧化物的还原。图 6和图7分别为热力学计算得到的熔体中FeO 与 CO 和 H2 在不同温度条件下还原反应的气相平衡组成 [12] 。熔分炉内金属化球团的反应温度在1400~1500℃ ,为了防止熔分炉内的金属铁被CO2和H2O 再次氧化,熔分炉内煤气氧化度应控制在18%以下。

由图5可知,随着熔分炉煤气的氧化度升高,回转窑窑尾产生的煤气量及煤气热值都逐渐降低。当熔分炉煤气氧化度为12%时,回转窑窑尾产生的煤气量为3136m3 ,煤气热值为4422kJ/m3 ;当熔分炉煤气氧化度升高为24%时,窑尾产生的煤气量为2311m3 ,煤气热值为1764kJ/m3 。这主要是由于熔分炉煤气的氧化度越高,产生的煤气量越少,煤气热值越低,进入回转窑的煤气量也越少。为了满足回转窑内直接还原的热量消耗,需要提高回转窑内煤气的二次燃烧率,因此窑尾煤气的热值降低。由于熔分炉产生的煤气量少,尽管提高了回转窑内的煤气二次燃烧率,但回转窑总的煤气量还是减少。

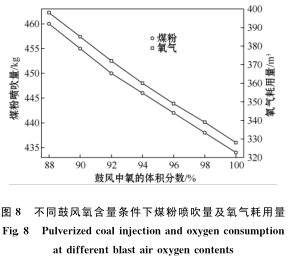

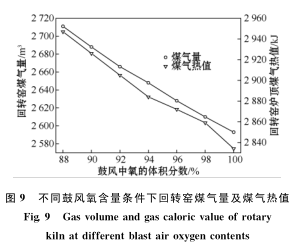

3.3 鼓风氧含量对冶炼参数的影响

计算时假定排入熔分炉的预还原炉料的金属化率为 70% ,炉顶煤气的氧化度为 18% ,喷吹煤粉载气量为 20kg/m3 ,预还原炉料排入熔分炉的温度为1050℃ ,熔分炉排出煤气温度为1500℃ ,热损失为总热收入的 10% ,吨铁回转窑配煤为 288kg 。计算得到了不同鼓风氧含量条件下熔分炉煤粉喷吹量及氧气耗用量如图 8所示,不同鼓风氧含量条件下熔分炉炉顶煤气量及煤气热值如图 9 所示。

由图8可知,鼓风氧含量对熔分炉的煤耗和氧耗有一定的影响,鼓风氧含量越高,熔分炉煤耗和氧耗越低。鼓风氧含量(体积分数,下同)每升高 2% ,熔分炉吨铁煤耗可以降低约4kg ,氧耗可以降低11.6m3 。当鼓风氧含量为88%时,熔分炉吨铁煤耗为 460kg,氧耗为 398m3 ,加上 288kg 配煤,吨铁综合煤耗为 748kg 。当鼓风氧含量从 88% 升高到100%时,熔分炉吨铁煤耗从460kg 降低到434kg ,氧耗从398m3 降低到328m3 ,降低了70m3 ,综合煤耗从 748kg 降低到 722kg ,燃耗小幅度降低。鼓风氧含量的降低使煤耗升高,主要是由于鼓风氧含量降低以后,带入炉内的 N2 量增大,N2 从炉内带走的热量增大,导致煤耗升高。虽然鼓风氧含量降低以后,增大了煤耗和氧耗,但煤耗和氧耗增加的幅度很小。鼓风氧含量从 100% 降低到 90% ,吨铁煤耗增加了 21kg ,氧耗增加了 57m3 ,但深冷制氧的氧气成本要比变压吸附制氧成本至少高 0.1 元/m3 。综合计算,采用变压吸附制氧要比深冷制氧冶炼成本更低。

由图 9 可知,随着熔分炉鼓风氧含量的升高,回转窑煤气二次燃烧率逐渐增大,助燃风量变化较小。熔分炉鼓风氧含量每升高 2% ,回转窑煤气二次燃烧率平均增大约0.37% ,煤气助燃风量平均提高约1m3 。主要原因是鼓风氧含量对熔分炉炉顶煤气量及煤气热值影响较小,煤气进入回转窑后,回转窑的二次燃烧率变化幅度较小,助燃风量变化不大。由图9可知,随着鼓风氧含量的升高,回转窑窑尾产生的煤气量及煤气热值都小幅度降低。当鼓风氧含量为88%时,回转窑窑尾产生的煤气量为2711m3,煤气热值为2947kJ/m3 ;当鼓风氧含量升高为100%时,窑 尾产 生 的 煤气量 为2593m3 ,煤气热值 为2834kJ/m3 ,回转窑窑尾煤气量及煤气热值变化都不大。这主要是因为随着鼓风氧含量的升高,熔分炉产生煤气量略微减少,煤气热值小幅度增大。熔分炉煤气进入回转窑以后,随着鼓风氧含量的升高,尽管回转窑煤气的二次燃烧率略微升高,但由于进入回转窑的煤气量减少,所以回转窑窑尾的煤气量小幅度减少,煤气热值也小幅度降低。

4 结论

(1 )预还原炉料的金属化率越高,熔分炉的煤耗和氧耗越低,金属化率每升高5% ,熔分炉吨铁煤耗可以降低33kg ,氧耗可以降低30m3 。回转窑尾气的热值随炉料金属化率升高而降低,金属化率每升高 5% ,回转窑煤气热值降低约 222kJ/m3 。

(2 )熔分炉煤气的氧化度对熔分炉的煤耗和氧耗影响非常大,煤气的氧化度每增加 2% ,熔分炉吨铁煤耗降低 59kg ,氧耗降低 39m3 ,但为了防止预还原炉料在熔分炉内的二次氧化,熔分炉煤气的氧化度应控制在18%以下。

(3 )鼓风氧含量越高,熔分炉的煤耗和氧耗越低,鼓风氧含量每升高2% ,熔分炉吨铁煤耗可以降低约4kg ,氧耗可以降低11.6m3 。考虑到冶炼的经济性,可以用变压吸附制氧代替深冷制氧。

参考文献:

[1] 严珺洁 . 超低二氧化碳排放炼钢项目的进展与未来[ J ] . 中国冶金, 2017 , 27 (2 ): 6.

[2] 储满生,赵庆杰 . 中国发展非高炉炼铁的现状及展望[ J ] . 中国冶金, 2008, 18 (9 ):1.

[3] 周渝生,钱晖,张友平,等 . 现有主要炼铁工艺的优缺点和研发方向[ J ] . 钢铁,2009 , 44 (2 ): 1.

[4] 周春林,刘春明,董亚锋,等 . 国外炼铁状况及中国炼铁发展方向[ J ] . 钢铁, 2008 ,43 (12 ): 1.

[5] 贾国利,张丙怀,阳海彬,等.COREX 3000熔融还原炼铁工艺能量利用特征[ J ] . 中国冶金, 2007 , 17 (3 ): 43.

[6] Bohm C,Siuka D,Schenk J,et al .Development and current status of the Corex and Finex process[C]//proceedings of 2007china Iron and Steel Annual Meeting.Beijing:The chinese Society for Metals,2007:142

[7] 张寿荣,张绍贤 . 韩国浦项钢铁公司 Finex工艺[J].钢铁,2009 ,30( 3 ): 1.

[8] Pokhvisnev Y ,Romenets V A ,Valavin V,et al.Romelt process-promising technology fou ironmaking[J]METAL,2002 (5 ):14.

[9] Romenets V A ,Usachev A B ,Balasanov A V ,et al .The role of coal in the romelt process for the liquid-phase reduction of iron[J].Metallurgist,2001,45(3):101

[10] 任鸿 九 . 有 色 金 属 熔 池 熔 炼 [ M ] . 北 京:冶 金 工 业 出 版社, 2001.

[11] 何奕波,唐彪,李强,等 . 两步三段式厚渣层铁浴熔融还原炼铁工艺[ J ] . 钢铁研究学报, 2015 , 27(5 ): 13.

[12] 张建良,刘征建,杨天钧 . 非高炉炼铁[ M ] . 北京:冶金工业出版社, 2015.