张志刚,沈小峰

(梅山钢铁股份公司 炼铁厂,江苏 南京 210039 )

摘 要:烧结矿的平均粒径是衡量烧结矿强度的重要技术指标,它的大小直接影响高炉槽下返回率以及高炉各项技术经济指标。介绍了班组提高烧结矿平均粒径的措施及取得的效果。

关键词:烧结;平均粒径;质量

1 引言

我国 高 炉 实 践 表 明,烧 结 矿 含 粉 率 每 升 高10% ,高炉产量降低 6%~8% ,焦比升高 0.5% 。可见,提高烧结矿的强度,减少烧结矿中 5~10 粒级含量,最大限度降低 <5mm的粉末,是高炉低耗高产和长寿的重要保证[1] 。烧结矿的平均粒径是衡量烧结矿强度的重要技术指标,它的大小直接影响高炉槽下返回率以及高炉各项技术经济指标。平均粒径大的烧结矿,说明转鼓指数高、强度好,在运往高炉的过程中产生的粉末少,可以提高烧结矿的入炉量,降低烧结矿成本;同时,强度好的烧结矿保证了高炉的顺行,是炼铁增产节焦、降低消耗的物质保证。

2 影响烧结矿平均粒径的因素及改善措施

2.1 影响烧结矿平均粒径的因素

2.1.1 操作方面的原因

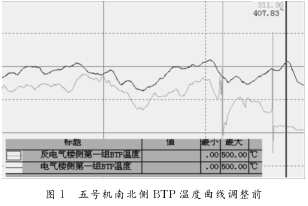

近年来,新进厂职工和转岗职工多,不熟悉设备性能,操作技能低,尤其是烧结机岗位人员变动大,造成生产不稳定。五号烧结机南北侧 BTP终点温度差别大时约100℃ ,如图1所示。 BTP终点温差大说明两侧料层不平,风量从薄侧料跑的多,厚侧料则没烧透,导致内返矿升高,烧结矿成品率下降。五号烧结机台车宽,活页门较多,料面调整难度大;混合料中有大块不及时清理,料面出现拉沟、横向倾斜等现象,特别是在开停机过程中,料面起伏现象较为严重。最终出现南北侧BTP终点温差变大,烧结产能下降,烧结矿质量变差。

2.2.2 配矿结构的原因

配矿结构的影响主要是梅山精矿用量对烧结性能的影响。梅山精矿粉属于一种特殊类型的铁精矿。其铁矿中除含有磁铁矿、赤铁矿(假象赤铁矿)外,还含有较多的菱铁矿;脉石主要由碳酸盐矿物、石英和黏土矿物组成(包括高岭土,蒙脱石和水云母等),还含有少量硫化物和磷酸盐矿物。由于极细的碳酸盐矿物和黏土矿物的存在,精矿粉脱水困难,导致水分高,且黏性大,给混台料的混匀带来困难。上述矿物中有的在烧结过程中要发生分解、脱水。此外,由于混合料的软熔温度低,软熔区间宽,致使烧结料层透气性变差,空气阻力增大,负压升高,垂直烧结速度变慢,给烧结生产带来困难 [2]。

2.1.3 燃料和熔剂方面的原因

目前 工 艺 要 求 焦 粉 小 于 3mm 粒 级 要 大 于70% ,灰石小于3mm 粒级要大于85% 。查看2013年1月1日至10日焦粉灰石粒度表,发现焦粉粒度有7d不合格,灰石粒度有5d不合格。说明燃料和熔剂破碎设备有严重问题,需要及时修理。燃料粒度粗,布料偏析加重,烧结过程热量分布不均;高炉返矿中带返焦,直接影响烧结矿中亚铁含量大小,而亚铁含量大小与烧结矿质量有着紧密的关系,亚铁偏大和偏小都对烧结矿质量带来不利影响。

熔剂方面主要是受生石灰用量和质量的影响比较大,受青奥管控影响有段时间生石灰来料少,生石灰配比从 4.5% 下调至3.0% ;生石灰加水后发生消化反应,释放大量热量,质量好的生石灰反应迅速激烈,温升大,因此生石灰质量的好坏势必会影响混合料料温的高低、烧结过程的稳定。

2.1.4 高炉槽下返矿的影响

五号烧结返矿仓有3个,分别是13# 、 14# 、 15# 仓,之前13# 仓为槽下返矿仓, 14# 仓为内返矿仓,15# 仓备用。由于槽下返矿和内返矿共用一根皮带,所以13# 仓料为槽下返矿和内返矿的混合料;而 13# 仓的下料配比只是根据槽下返矿量计算出来的固定配比,因此 13# 仓料位会不断升高,势必有槽下返矿进入14# 仓。从而出现槽下返矿用量不稳定,由于槽下返矿和内返矿的温度相差很大,就会造成烧结混合料温度不稳定,破坏了烧结生产的稳定性,给烧结矿质量带来不利影响。

2.1.5 工艺参数方面的影响

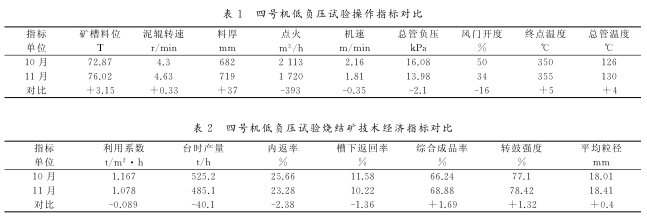

工艺参数方面,主要是烧结机的机速、料层、负压的变化对烧结矿质量影响很大。 2013 年 10 月和11月四号烧结机进行了低负压工业试验,从表1和表 2可以看出烧结负压下降,烧结机机速下降,料层增加对烧结矿质量提高很有好处,烧结矿的综合成品率、转鼓强度和平均粒径都有上升。

2.2 改善平均粒径的措施

2.2.1 强化生产操作,确保料面平整

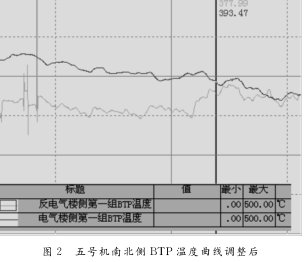

中控发现 BTP南北侧温差大于50 ℃以上,及时通知看火工调整机头料面两侧料层厚度。经过调整后,如图2所示,BTP南北侧温差逐渐缩小,说明达到了调整目的。中控还通过摄像头随时监测小矿槽网格情况,发现较多大块物料时及时通知烧结机工进行清理,减小大块掉到小矿槽后顶起活页门的概率,消除大块对烧结布料的不利影响。合理的控制泥辊转速,泥辊转速过低即活页门开度较大容易发生小矿槽“窜料”现象,泥辊转速过高多个活页门会出料不一致,过高或过低都会影响烧结布料效果。为此特制定泥辊速度标准,泥辊速度稳定控制在4.4~5.5r/min之间,杜绝了因泥辊转速而导致的布料问题。

2.2.2 与公司相关部门合作,优化配矿结构

针对梅精矿的特性,分厂与公司相关部门合作,合理进行配矿,用梅山精矿搭配进口的高性能富矿粉进行烧结杯试验,掌握物料烧结性能,兼顾环保和降本增效的要求,不断的调整梅精矿配比,优化物料结构。同时开展工业性试验,以实验室数据指导生产,对比分析,摸索生产规律,确定最佳物料配比。

2014年梅钢公司7至8月受青奥管控影响,烧结物料结构发生较大变化,主要梅精矿比例下降,烧结矿碱度上调。这对烧结矿的质量提升有很大的好处,因为如果梅山精矿在物料结构中占有较大比例,由于其黏性大、烧损大、硫磷含量高、烧结性能较差的特点制约了烧结矿强度的提高;同时随着烧结矿碱度的提高,烧结过程中的液相量增多,有利于提高烧结矿强度。

2.2.3 加强燃料和熔剂管理

焦、煤分开使用,与生产技术室、原料分厂协调,焦、煤分开上料破碎,分别指定矿槽;固定焦粉配比,通过调整煤粉配比稳定烧结矿成分,提高 FeO稳定率;细化焦粉粒度,要求小于 3mm 粒级的大于 70% ,同时减少焦粉过粉碎现象,要求小于 0.5mm 粒级的小于 35% ,改善了焦粉的燃烧条件,并使烧结矿粒度更加均匀,有效减少了成品矿中小于5mm粒级。

同时对生石灰入厂严格把关,不同厂商生石灰分仓管理,杜绝混仓现象;不定时抽查生石灰粒度,要求小于 3mm 粒级的大于 90% ,生石灰质量不合格禁止入仓。通过加强生石灰使用管理,有效降低了生石灰质量波动,有利于烧结配料有效调整化学成分,烧结矿碱度波动得到了很好控制 [3] 。

2.2.4 槽下返矿进入固定仓

将五号烧结13# 、 14# 仓作为内返矿仓,15#仓作为高炉槽下返矿仓,内返矿进 13# 仓时应注意防止满仓后自动切换至15# 仓,严禁内返矿与高炉槽下返矿混仓。内返矿用量采用基准值±10t/h的方式配加,当13# 、 14# 总料位<60% ,用量为基准值-10t / h ,总料位60%~120% ,用量为基准值,总料位 >120% ,用量为基准值 +10t / h 。基准值以分厂通知为准。高炉槽下返矿用量采用基准值+10t /h的方式配加,当15# 料位<40% ,用量为基准值,料位>40% ,用量为基准值+10t /h。基准值以分厂通知为准。

13# 圆盘设定为高炉返矿配比,以作业通知书的配比采用自动按配比设定下料量。 14# 、15# 圆盘设定的下料量总和为当前需要使用的内返矿用量。

13# 、 14# 、 15# 三个返矿仓总料位<200% ,必须让原料中控放槽下,>200% 通知原料中控暂缓放槽下。

2.2.5 强化工艺参数控制,总结操作经验

严格控制混合机、制粒机加水比例,稳定混合料水分,防止生石灰消化起球。根据不同的料比去摸索出适宜生产的最佳水分,且需要根据季节及天气的变化、上料量的变化、返矿量增减等来增减加水量。水分过大或过小都不利于料层的透气性,会直接影响到烧结生产过程。根据烧结终点温度的变化趋势来判断碱度变化,如果终点温度突然下降,很难烧,在配料量都稳定的情况下,通常判断是碱度偏低引起,需及时加灰石调整,这样克服了烧结成分调整滞后性强的缺点,反之亦然。根据机尾红矿层厚度,熔孔大小、亮度等来判断FeO 大小。碰到生产出现异常的情况,要按照“五勤”原则找出异常状况的原因。

3 效果

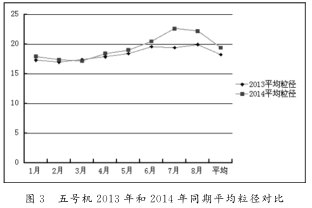

五号机烧结矿平均粒径如图 3 所示,从图 3 可以看出五号机本班组烧结矿平均粒径与 2013 年同期相比几乎都有一定的提高。据统计 2014 年 1 至8 月的平均粒径比 2013 年同期提高了1.16mm 。同时从 ERP烧结生产日报查出本班 2014 年 1月至8月烧结机内返率比2013年同期降低了1.96%,转鼓强度提高了1.54% 。

总之,在提高五号机烧结矿平均粒径的同时,烧结矿的质量也有了同步的提高,这为我们今后的降本增效工作,理清了思路,明确了方向。

参考文献:

[1] 单继国 .提高烧结矿平均粒度的途径[J] .烧结球团,1992 (03 ): 18 - 23.

[2] 潘宝巨,郑估懋,冯贵忠,等 . 梅山精矿粉烧结矿研究[J] .钢铁研究学报, 1991 ( 01 ):1 - 7.

[3] 邱海雨,张志刚,赵国梁.梅钢烧结降低高炉槽下返回率生产实践[J] .梅山科技,2009( 01 )