林国太

(福建三钢闽光股份有限公司炼铁厂,福建 三明 365000 )

摘 要: 三钢实施低成本战略,高炉在降低燃料消耗的同时降低原料成本。 根据近几年炉料结构分析,找出炉料结构调整的潜力,通过调整措施和效果分析,为今后炉料结构调整提供借鉴意义。

关键词: 高炉;炉料;分析;调整

前 言

三钢共有六座高炉,三座 420 m3 ,两座1050 m3 ,一座 1800 m3 ,总容积为 5160m3 。随着钢铁行业进入严重过剩阶段,占钢材总成本75%左右的炼铁成本压力进一步加大,三钢以降低炼铁成本为中心开展各项工作。在攻关降低燃料比的同时,努力通过炉料结构调整,进一步降低原料成本。

1 三钢炉料结构分析

1.1 近几年炉料结构变化

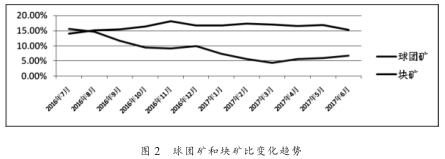

2014 年和 2015 年烧结矿比为 78.92%和78.57%,2016 年 1-3 月因一座高炉停产烧结矿比较高,最高达 81.71%,2016 年 4 月份起六座炉生产烧结矿比下降,表 1 为 2014 年至2016 年6 月三钢高炉炉料结构数据。

1.2 原料成本变化

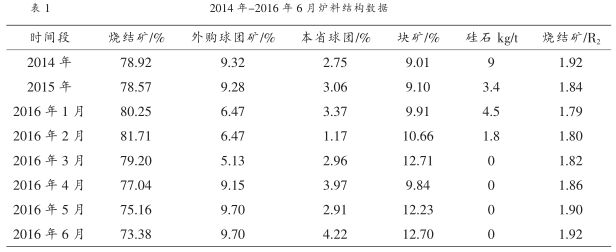

2016 年 1~6 月三钢高炉各原料成本占比变化趋势见图 1,烧结矿成本比例从 2 月份最高的82.35%下降至 6 月份 70.85%,球团矿成本比例由 8.08%上升至最高 16.19%,块矿成本比例从9%上升至最高 12.97%。

1.3 炉料结构分析

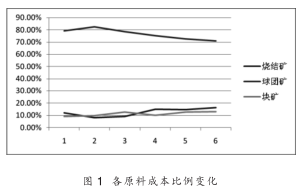

三钢高炉炉料结构以烧结矿、本省球团矿、外购球团矿和进口块矿组成,最大化使用烧结矿以不配硅石为原则调整烧结矿 SiO2 含量和烧结矿碱度,本省球团矿供应多少全部用完。三种炉料中球团矿价格最高,在不考虑有害元素影响,从性价比对比看,烧结矿优于块矿,块矿优于球团矿,因此炉料结构调整以提高烧结矿和块矿比例,降低球团矿比例。

①从 2016 年 1-6 月烧结产量分析,烧结矿产量下降,烧结矿返矿中大于 5mm 粒级比例上升,提高烧结比一方面有赖于烧结矿产量上升,另一方面从降低返矿比例着手。

②提高块矿比,从先进高炉块矿比情况看,大部分在 15-18%,但三钢受原有设计能力、场地等因素影响,原料车间现有的南北两套块矿过筛系统已经制约块矿比的提高,筛好的净块矿库存量远远无法满足高炉的生产需要。

③使用块矿的负面影响,烧结矿和球团矿与块矿对高炉消耗有所影响,块矿的冶金性能差影响高炉气流分布和炉况顺行,致使高炉产量和消耗发生变化。

2 炉料调整措施

2.1 合理经济利用烧结矿

炼铁生产实践经验表明,精料技术水平对高炉生产的影响因素在 70%左右,烧结矿多用含杂质较多的矿粉,尤其是含铅锌有害元素,对高炉生产带来不利,影响高炉操作炉型,不利于产量和消耗的改善。为维护 6# 炉操作炉型和减少炉体上涨,南区高炉不配用国内矿粉。

2.1.1 合理调整烧结矿碱度

三钢自 2012 年 8 月起将烧结矿碱度长期维持的 1.70 提高至 1.80 以上。烧结矿碱度提高后烧结矿转鼓指数和筛分指数明显改善,炉料透气性良好,炉料平均粒度小,炉料中 FeO 含量低,改善矿石还原性。在烧结矿产量发生变化时通过调整烧结矿碱度确保供料平衡,烧结矿供应紧张时提高烧结矿碱度,烧结矿质量相对提高,为高炉多使用块矿稳定操作提供重要条件。

2.1.2 入炉粉末有效控制

为降低高炉原燃料入炉粉率,对焦炭和烧结矿进行槽下筛分管理。控制焦炭和烧结矿料流在45-60kg/s 范围内,进行数字化考核管理。要求高炉卷扬工对焦炭槽下振动筛每班进行两次清筛工作,工长检查签字,减少焦粉入炉;检查烧结矿仓的振打器是否工作正常,发现振打器故障及时检修。烧结矿、焦炭入炉粉末得到控制,防止高炉局部产生管道气流,保持良好的料柱透气性,炉况相对稳定,为高炉强化冶炼创造条件。

2.1.3 合理利用烧结矿

受 3# 炉复产开炉后高炉烧结矿用量增多,烧结矿产量无法满足高炉生产需要,烧结比持续下降,为此炼铁厂调整烧结矿和球团矿筛孔,从2016 年 6 月份起 4#、5#、6# 高炉槽下烧结筛板下层棒条间隙改为 4mm,2016 年 7 月份起原料筛分楼球团筛筛板、6# 高炉槽下球团筛板、原料1# 皮带振动筛筛板棒条间隙改为 3.5mm,2016年 8 月 4#、5# 炉高炉槽下各增加一套上层4mm,下层 2.5mm 的棒条筛板,用于返矿过筛,7#、8# 炉各腾出一个仓使用返矿入炉。

2.2 提高块矿过筛处理能力

2.2.1 新建一套块矿过筛系统

在炼铁南区烧结一次堆场充分利用兄弟单位的翻车机、堆取料机等先进设备资源而建的过筛系统,该系统由九条皮带机及通廊转运站、两台卸料小车,两台给料机、三台振动筛、两个接料漏斗组成。该系统采用料位计量仪、变频技术等多种先进手段,可实现远程多点监控操作,不仅使该系统能同时分类处理大小块矿,同步筛出粉料。

2.2.2 降低块矿粉率

加强筛分设备点检维修和筛分管理工作,落实检查、考核工作,减少块矿粉末入炉改善料柱透气性。新过筛系统的筛板振动而筛框不振,大大地提高了筛分效果又减少了设备机械磨损,既节能又高效,成功破解制约块矿卸货和筛分能力的瓶颈。加强块矿过筛系统管理,达产后最大每小时 800 吨的超强处理能力,实际块矿过筛流量按 400t/h 控制,块矿筛分效果好,块矿小于 5mm粉率由进场的 10%~15%降至 2%以内。

2.3 高炉优化操作调整

2.3.1 上部装制适度调整

在高炉入炉块矿量大幅增加情况下,为保证炉况稳定顺行,每车块矿安排在矿种的中间车次上,高炉采用既照顾边缘又兼顾中心的两道气流装料制度。由于焦炭平台是保持煤气流稳定的根本,焦炭多环布料平台 420m3 小高炉用至 4 至 5环,1050m3 和 1800m3 大高炉用至 5 环,为了保持煤气流稳定,在日常调节中,一般采用固定焦角和焦炭的圈数,以改变矿角和矿石的圈数及矿批的调整方式,并且通过调整节流阀 γ 角开度,使每个环位上布料圈数基本保持稳定,在下部风口加长情况下取消中心加焦。为提高高炉煤气利用率,适度加重边缘,小高炉 α 矿控制在 3-4环,矿带在 4~6°左右,大高炉 α 矿用 4~5 环,矿带在 10~12°。

2.3.2 中部炉型跟踪调控

加强操作炉型监控,炉缸、炉身热电偶温度每小时记录一次,炉身下部各层冷却壁的热流强度每周一次,高炉炉长、管工每天至少两次对炉身的冷却水进行监测,适当调整水量,选择合适的热流强度,通过数据对比分析高炉煤气流分布和高炉操作炉型情况,有针对性进行上部装料制度和下部送风制度调整,及时调整,保持最好的操作炉型,为提高块矿降低球团矿入炉创造条件。

2.3.3 下部操作跟踪调整

通过一系列考核促使高炉工长对炉温和渣碱度合理控制和确保炉缸渣铁出净。在线跟踪分析煤气流分布,利用高炉计划休风机会更换变形上翘的中小套,并稳定控制初始煤气流,吹透中心,根据煤气流分布情况和炉底、炉缸温度变化调整风口长度和风口直径,420m3 高炉风口长度加长 30mm~40mm,风口面积缩小至 0.11mm~0.115m2 ,1050m3 高 炉 风 口 长 度 加 长 20mm ~40mm,4#、5# 高炉风口面积缩小至 0.176m 2 -0.197m2 ,1800m3 高炉风口长度加长 20mm,风口面积缩小至 0.267m2 ,通过调整,高炉煤气流分布更趋合理,保证一定的风速和鼓风动能,炉墙渣皮相对稳定,有利于保护冷却壁,炉缸温度稳定。

3 炉料调整应用效果

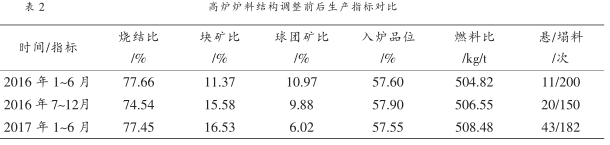

在入炉品位和焦炭质量相当的情况下,不断摸索提高块矿比,高炉在保顺行的基础上取得较好的生产技术经济指标,表 2 为高炉炉料结构调整前后生产指标,2016 年 7 月至 12 月烧结矿比下降,块矿比提高,球团矿比仍下降 1.09%;2017年 1 至 6 月烧结比回升至 77.45%,块矿比继续提高至 16.53%,球团矿下降至 6.02%。

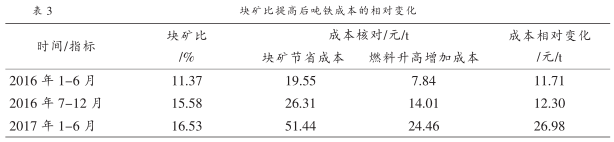

通过炉料结结构调整,块矿比大幅提高,入炉球团矿比下降,炉况稳定性有所下降,悬料和塌料次数有所增加,因块矿价格比球团矿低100-200 元,但块矿比提高后燃料比相应提高,有关块矿比提高对成本的影响见表 3,可看出块矿比提高后燃料成本有所提高,但用块矿仍相对节省成本。

4 结语

①使用烧结矿返矿和提高块矿比缓解烧结矿紧张,替代球团矿入炉,降低炉料成本。

②通过合理利用烧结矿、提高块矿处理能力和优化高炉操作调整,工长精心操作,确保煤气流合理分布,提高高炉适应能力,稳定炉况,达到降低消耗,弥补提高块矿比带来的弊端。

③块矿入炉比提高,降低球团矿用量,由于块矿和球团矿差价节省成本,但燃料消耗提高,炼铁综合成本是否下降要看块矿和球团矿差价和燃料综合价格情况。