蒋 辉

(长飞光纤光缆股份有限公司,湖北 武汉 430073)

摘 要 :高炉主皮带是高炉系统的关键设备,主皮带上料流跟踪控制直接影响到高炉的生产节奏,由于主皮带上料流检测器故障率很高,常造成高炉减风降压。文章介绍了一种高炉主皮带料流跟踪控制技术,可避免因料流检测器故障产生的高炉减风降压。

关键词 :高炉;主皮带;料流跟踪;控制程序

1 高炉主皮带料流检测现状

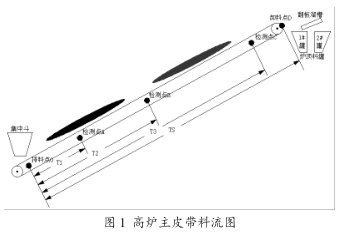

在高炉炼铁工艺中,上料主皮带是连接高炉炉顶与原料槽下的核心设备,矿石和焦炭通过主皮带运送到炉顶料罐。高炉上料主皮带速度 V=2.5m/s。主皮带上设置 A、B、C三个料流检测点(如图 1)。A 点为料头与料尾间距检测点,当该批料尾到达 A 点时,才允许下一批料往主皮带卸料,以保证在该段时间内炉顶装料罐上密封阀、翻板溜槽按指令完成动作;B 点为炉顶设备动作指令点,即当料到达 B 点发出炉顶装料罐相关设备动作的指令,以作好装料的准备;C点检测炉顶设备动作是否完成,即料到达 C 点时,装料罐上密封阀及翻板溜槽必须动作到位,否则主皮带自动停车,以避免炉顶未做好收料准备导致设备事故的发生。

原料流检测点 A、B、C 点由料流检测器进行检测,但料流无法跟踪,并且,槽下主皮带区域,环境恶劣,灰尘、铁粉长期弥漫,很容易造成电气设备接地短路。料流检测器在使用过程中存在以下几个问题:首先,对环境要求比较高,灰尘、铁粉有时会使料流检测器误动作,认为有料通过,发出错误的信号;其次,由于环境恶劣,料流检测器的损坏频率比较高,一旦损坏,将造成主皮带停止运行;再者,料流检测器价格比较高,一旦料流检测器损坏,联系备品时间比较长;最后,一旦出现故障,一般都会造成主皮带停机,如果不能及时快速处理的话,就会造成高炉减风降压。

2 高炉主皮带料流跟踪方案

鉴于现场恶劣环境常造成料流检测器损坏且主皮带上料流无法跟踪的情况,开发了一种高炉主皮带料流跟踪技术,使用 PLC 控制程序计算料头及料尾在主皮带上具体位置,跟踪料流,并设定检测点 A、B、C 软点,料流检测器 A、B、C 硬点只对 PLC 程序中 A、B、C 软点起到修正和报警作用,不参与控制,故即使受外界环境因素影响造成损坏,也不影响高炉上料,达到实时检测、跟踪料流的目的。

该新方法是在当料从槽下集中斗排出时通过 PLC 程序计算料头及料尾在主皮带上运行数据(秒),在程序中对料流进行模拟,利用料头及料尾在主皮带上运行数据在高炉人机界面上进行显示,并通过计算装料罐上密封阀开阀时间、翻板溜槽动作时间、装料罐相关设备动作最长时间及料从排料点到达卸料点时间,模拟出检测点 A、B、C 位置,描述如下:

(1)料流在主皮带上的运行情况以时间数据(秒)来标定,并通过槽下集中斗闸门和三个料流检测点的动作来检测和修正,料流跟踪技术最多可以跟踪主皮带上的三个料(主皮带上一般不会超过三个料),在 PLC 程序中建立 3 个料流跟踪数据存储单元,对主皮带上每个料的数据进行记录并进行运算。

(2)使用 PLC 程序中 A、B、C 软点参与控制,硬点用于料流检测修正和报警。

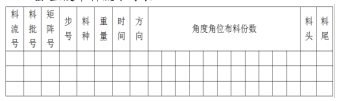

(3)料流数据定义:批号、矩阵号、步号、料种、重量、时间、方向、角度角位布料份数、料头、料尾。通过料头时间、料尾时间、主皮带带料时间又可引伸出料流长度、料头剩余时间、料尾剩余时间,此外,装料准备时间、料流间隔时间也是很重要的控制参数,在炉顶装料时,槽下 PLC 将以上数据发送炉顶 PLC。

(4)当料罐要料时,炉顶向槽下发要料信号,如果槽下按矩阵所备的料已到集中斗,并且前一个料的料尾离开检测点 A,确保料流间隔时间内炉顶装料罐上密封阀及翻板溜槽动作到位可以做好装料准备,槽下就可以开工作集中斗闸门向主皮带排料,直到集中斗排空,延时关闸门。

(5)当料头到达检测点 B 时,炉顶启动装料准备程序,使装料罐相关设备开始动作,以做好装料准备,炉顶不具备这种选择则报警。

(6)当料头到达检测点 C 时,若装料罐上密封阀及翻板溜槽未动作到位,未做好装料准备,为避免损坏炉顶设备,这时炉顶发指令停主皮带并报警。

3 高炉主皮带料流跟踪技术

实现该技术需要对 PLC 控制程序进行编写,通过程序实现功能。

(1)料流跟踪方法

a.实现料流跟踪即实现对料头及料长以时间数据(秒)进行计数,当料从集中斗排出(集中斗闸门关位掉)时,1# 料流跟踪数据中的料头时间便以秒为单位开始计数。

b. 集中斗处于非关位状态的时间即为料流长度数据(秒),当料从集中斗排出(集中斗闸门关位掉)时,料流长度数据便以秒为单位开始计数,直到料从集中斗中排完,集中斗闸门关到位时,料流长度数据计数结束,该段时间间隔即为料流长度数据。

c.通过料头时间减去料流长度,便得到料尾时间数据。

d.料流跟踪技术最多可跟踪主皮带上的三个料(主皮带上一般不会超过三个料),在 PLC 程序中建立 3 个料流跟踪数据存储单元,对主皮带上每个料的数据进行记录并进行运算,当再次排出一个料时,PLC 程序便自动将这个料的料流数据存储于下一个跟踪数据存储单元内。

(2)软点 A、B、C 检测方法

a.软点 A 检测方法

软点 A 的功能为主皮带上前一个料料尾与后一个料料头之间有足够的时间间隔,可以确保上一个料进罐后,在此间隔时间内炉顶另一个装料罐上密封阀及翻板溜槽动作到位以做好装料准备,故 A 点的时间数据为:

T1=装料罐上密封阀开阀时间+翻板溜槽动作时间+2秒延时

当料尾时间数据芨T1芨料头时间数据时,软点 A 为真。

b.软点 B 检测方法

软点 B 的功能为炉顶启动装料准备程序,使装料罐相关设备开始动作,以做好装料准备,故 B 点的时间数据为:

T2=装料罐相关设备动作最长时间+2 秒延时

当料尾时间数据芨T2芨料头时间数据时,软点 B 为真。

c.软点 C 检测方法

软点 C 的功能为当料再过 10 秒到达卸料点 D,判断装料罐上密封阀及翻板溜槽是否动作到位,是否做好装料准备,若未做好装料准备,为避免损坏炉顶设备,这时炉顶发指令停主皮带并报警。故 C 点的时间数据为:

T3=料从排料点到达卸料点时间 TS-10 秒

当料尾时间数据芨T3芨料头时间数据时,软点 C 为真。

(3)主皮带料流跟踪表

4 结束语

该新技术使用槽下集中斗开关闸门对主皮带上的料流进行跟踪计时,同时使用料流检测器 A、B、C 硬点对 PLC 程序中 A、B、C 软点进行修正,基本杜绝了因料流检测器 A、B、C 故障而导致的高炉无法上料造成高炉降压休风的现象,对主皮带上的料流跟踪准确,为高炉操作人员提供较为准确的料流位置,可视性较强,自此技术应用后为高炉的稳定顺行创造了条件。

参考文献:

[1] 宋文翠.基于 PLC 的高炉自动化控制系统的设计与实现[D].河北工业大学,2014.

[2] 徐晓萃.高炉上料配料控制系统的设计与实现[D].东北大学,2012.

[3] 李斌.高炉自动上料系统[D].南昌大学,2013.

[4] 毕研磊,刘浩.1060m 3 高炉皮带上料控制时序的开发应用[J].科技创新与应用,2012(09):83.