赵佐军

(河钢集团宣钢公司 技术中心,河北 宣化 075100)

摘 要: 宣钢装备 3台 360m2 烧结机,但投产以来主要技经指标在河钢集团内处于中下游水平,为此从稳定原料质量、烧结矿成分优化控制、设备设施功能完善、科技支撑体系建设、新技术应用等方面开展工作,烧结各项技经指标取得较大提升。

关键词: 烧结矿; 质量; 改善; 研究与实践

1 前 言

自 2014 年 12 月之后宣钢烧结工序装备全部实现大型化、现代化,目前 3 台 360m2 烧结机在线运行,但投产以来烧结主要技经指标在河钢集团内同规模烧结机中一直处于中下游水平。

2015 年 烧 结 矿 品 稳、碱 稳 仅 为 90. 77%、87. 86%,位列集团第三、第四,固体燃耗 58. 56kg/t、返矿率 11. 62%均位列集团末位,转鼓强度77. 57%,平均粒径19. 46 mm 同集团内先进指标存在较大差距。烧结技术指标的落后成为制约高炉炼铁指标提升的重要因素之一。因此,改善烧结矿质量成为宣钢铁前系统指标攻关的重中之重。重点从烧结矿成分优化控制、稳定原料质量、设备设施功能完善、科技支撑体系建设、新技术应用等方面开展攻关工作。

2 烧结矿成分优化控制

2. 1 烧结矿 SiO2 优化控制

由于宣钢炼铁工作者对烧结矿 SiO2 存在一定的认识误区,烧结矿 SiO2 长期在 5. 7% ~5. 9%的高位运行,TFe 维持在 54. 5% 左右。面对严峻的市场形势和考验,铁前工序“降本增效”成为企业生存与发展的重要战略之一,炼铁工作者积极转变工作思路,摆脱认识误区,在高炉稳定顺行前提下,逐步实施烧结矿降硅提品的优化策略。

宣钢进口粉以澳系粉为主,搭配少量巴系粉,精粉以张宣和内蒙地区为主,根据典型值分户堆存,保持合理库存,科学配矿,减少变料次数,稳定入烧结构; 建立《烧结矿 SiO2 波动预警机制》,原料、烧结区域各作业区加强信息沟通,对影响烧结矿 SiO2 波动的因素提前预警,联动调整; 烧结降硅操作分批次小幅度逐渐过渡,稳定烧结碱度,保证烧结矿强度,提高过程中高炉的适应能力。2017 年 1 ~ 6 月份烧结矿 SiO2 由2015 年的 5. 81% 下降至 5. 30% 左右,TFe 由54. 5%提高至 56% 左右。降低烧结矿 SiO2 含量,提高品位,改善烧结矿冶金性能,减少高炉成渣量,减薄软熔带厚度,提高透气性,都将有利于高炉稳定顺行,降低高炉焦比。

2. 2 烧结矿 MgO 优化控制

宣钢烧结矿长期以来 MgO 含量一直处于2. 1%左右的水平内,由此带来诸多不利影响: ①由于 MgO 属于高熔点物质,在烧结温度下,烧结液相的形成温度随 MgO 含量增加而升高,烧结液相生成量减少,粘度增大,液相流动性降低,导致烧结固结强度降低,烧结矿转鼓强度和粒级组成变差; ②烧结矿 MgO 含量偏高,降低烧结矿品位,导致高炉炼铁成渣量增大,不利于高炉技经指标提升; ③目前宣钢高炉炉渣镁铝比 0. 6%,有进一步挖潜降低的空间。因此,降低烧结矿MgO 含量,改善烧结矿质量,降低高炉炉渣镁铝比,具有广泛的经济效益。

为避免烧结矿降 MgO 幅度偏大,引起烧结矿质量波动,对高炉顺行产生不利影响,采取分段降MgO。在高炉稳定顺行的前提条件下,主要通过在烧结二次配料工序,降低镁质熔剂配比,逐步向1.9%过渡,第一阶段: 烧结矿 MgO 控制基数由2. 1%下调至 2. 0%; 第二阶段: 由 2. 0% 下调至1. 9%; 第三阶段: 由 1. 9% 逐步下调至 1. 8%。烧结矿还原度提高 2. 2%,TFe 提高 0. 09%,转鼓强度、平均粒级保持稳定,炉渣中镁铝比由 0. 6 左右降至0.55。

2. 3 烧结矿 FeO 优化控制

传统认识上惯用 FeO 来表征烧结矿还原性能,宣钢入烧精粉比例可达到 15% 左右,较高的磁铁矿配比致使入烧原始 FeO 含量偏高,导致烧结过程中生成的粘结相以钙铁橄榄石为主,烧结矿的低温还原粉化性能好,但还原性较差。为提升还原性能,入烧综合固体燃料配比由 4. 5% 降至 4. 2%左右,同时为保证低温还原粉化性能,于成品矿皮带喷晒 CaCl2 溶液,降低燃料用量,可以保证烧结过程较强的氧化性气氛,促进Fe3O4 和 FeO 氧化为 Fe2O3 ,在固相反应中能形成针状复合铁酸钙,同时有利于降低烧结温度,克服 SFCA 的高温分解特性,保持 SFCA 的稳定存在,抑制橄榄石类矿物的大量生成。

3 稳定原料质量

3. 1 创新性提出供户达标率指标

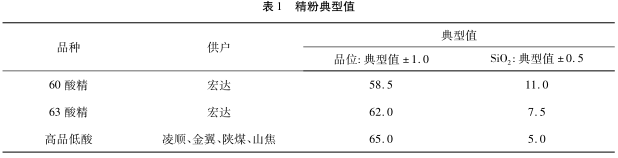

大规模工业生产,稳定是第一要务。铁前工序原料质量的稳定尤为重要,宣钢烧结用进口粉多为长协资源和港口现货,以澳系粉为主,搭配部分非主流矿粉,质量较为稳定,精粉资源以张宣和内蒙地区为主,为稳定精粉进厂质量,加强对现与宣钢合作的精粉供户的延伸管理。精粉进厂前必须取样,分析结果达到典型值或者符合进厂要求方可进行招标。祥明、鑫新、非凡、河阳沟有直供矿山的供户归类为一类供户,每月至少取样一次; 陕煤、金翼、凌顺本地料场供户在每周三前完成取样分析,标期内供户料场备多少料送多少,若不足部分重新备料则必须重新取样分析。确定精粉进厂品位、SiO2 典型值,典型值要以矿山典型值为准( 如表1 所示) ,严格杜绝精粉掺混现象。

本着精粉达标率品位控制禁超下限、SiO2 控制禁超上限的原则,对标期内精粉进厂质量达标率统计,并将达标率情况通报采购分公司,责令供户及时整改。鑫新高钛半自熔、祥明自熔、金翼高品酸达标率由 72. 72%、68. 56%、57. 14% 均提高至 90% 以上,为稳定烧结工艺奠定了良好的原料基础。

3. 2 严控精粉进厂含硫量

在当前较大的环保压力下,确保烧结烟气SO2 排放达标是一条不可逾越的政治红线。因此,对进厂精粉含硫上限进行控制,2016 年要求精粉单车含 S≤1. 0%,目前精粉进厂采用汽运方式,由自动取样机车取样,精粉单车含硫超出1. 0%的部分,每超 0. 1% 扣款 10 元/t,单车精粉含 S≥1. 2%,停止进厂进行整顿。但随着 2017年进口粉价格持续高位运行,降低进口粉配比,提高当地精粉入烧比例,成为降低入烧结构成本的最重要举措,细化精粉进厂含硫控制标准,S =0.3%为标准,S≤0. 3% 不加价,0. 3% < S≤0. 5%,每升高0. 1%减0. 5 元/t; 0. 5% < S≤0. 8%,每升高0. 1% 减 1 元/t; S > 0. 8%,每升高 0. 1% 减 3元/t,当日进厂铁精粉若单车分析 S >0. 8%,则单车单独报出结算。同时厂内加强料场货位存、取、配管理,高、低硫资源分户堆存,提高原料配料准确性,稳定铁混料综合含硫量。

4 设备设施功能完善

4. 1 烧结机漏风治理

宣钢 1 # 、2 # 360 m2 烧结机分别于 2008 年 3月、2010 年4 月投产,随着服役年限增长,烧结机系统漏风也日益严重,成为制约烧结增产、提质、降耗的最主要因素。烧结系统漏风部位一般位于机头、机尾、台车侧壁、滑道、风箱、大烟道、电除尘系统等。研究表明[1] : 烧结机本体漏风占烧结系统漏风的 60% 以上。为此,制定了《漏风治理及排查制度》,重点加大对烧结机风箱、连接法兰、台车滑道等主要漏风部位日常检查力度,并建立完善烧结机漏风检查台账。利用检修机会进行漏风集中治理,日常发现漏风点,随漏随堵、不拖不欠,每月定期对 3 台烧结机进行漏风率测量,跟踪漏风变化趋势。目前,已将烧结机漏风治理工作形成常态化、制度化、标准化,通过对烧结机漏风的大力集中整治和日常严格的检查、维护,3 台烧结机漏风率均保持在 < 50% 的较好水平。

4. 2 自动化功能完善及信息化建设

为充分发挥大型烧结机现代化自动控制功能,以及加强生产过程的有效检测,组织相关单位和人员分批次对烧结系统存在的功能性缺失测点进行梳理,共计梳理需要修复的故障点 74项,落实牵头单位和责任人,明确时间节点,并逐项落实。同时加大对在线运行的自动化测点的日常点检和维护,对由于操作、管理不到位造成测点损坏的加大考核力度。

完善信息化支撑体系建设,以两化融合为契机,自主设计铁前数据共享系统,技术系统主管领导和相关技术人员可实现从烧结一、二次配料、关键工艺参数数据的远程实时监控、检查以及历史生产数据的查询,保证数据透明化,同时便于烧结质量波动时的分析总结。

5 完善科技支撑体系建设

5. 1 推进工艺操作标准化

成立铁前 SBU 工作小组,“采、研、用”一体化高效运作,坚持向科学管理要效益。以企业对标为抓手,积极开展向集团内标杆企业学习工作,查找自身不足,吸取先进经验,制定“标准化、趋势化、规范化”管理规定并严格落实到地,推行从原料场管理到成品矿输出的全流程标准化操作,其中涉及工艺参数 20 项、质量指标 21 项,各作业区要围绕完善设备功能、提升工作标准,提高工序稳定性开展系列工作。

2016 年12 月1 800 m3 高炉停炉之后,在三座高炉生产模式下,宣钢烧结产能呈富余状态,3 台烧结机料批由 620 ~660 t/h 降至 450 ~ 550 t/h。

烧结工艺积极摸索不同生产条件下的烧结工艺制度。小料批生产,厚料层慢机速,烧结过程高温持续时间长,液相反应充分,结矿效果变好,为烧结质量提升提供了良好的先决条件。同时不断优化工艺参数: ①控制点火负压在 8 ~9 kPa,提高料面点火强度; ②降低入烧水分,基数由 7. 5% 降至7. 3%; ③改善焦粉粒级,-3 mm 控制标准由 67 ±3%上调至70 ±3%,杜绝出现 +5 mm 粒级入烧,减少烧结布料过程中的燃料偏析现象; ④控制总管负压不超16 kPa,保证料层透气性; ⑤加强烧结终点温度控制,保证终点温度受控率达到 99. 5%等,进一步提高烧结矿质量。

5. 2 完善技术研究、管理手段

深入贯彻落实公司关于专业技术人员深入产线、服务产线的指示精神,建立工序工程师管理制度,进一步夯实铁前系统技术管理基础,细化工序工艺过程控制,有效提升铁前工艺质量管理水平和效果; 与北京科技大学签订技术服务协议,成立对接技术团队,定期将生产、技术研究、产品质量等情况同教授进行交流总结,充分发挥科研院校的研发能力,培养宣钢自身技术人才队伍。

5. 3 开展熔滴试验研究

在烧结矿冶金性能研究方面,宣钢对铁料的烧结性能、成品矿的低温还原粉化、还原性等进行了大量研究和数据积累,但对熔滴特性研究相对较少。

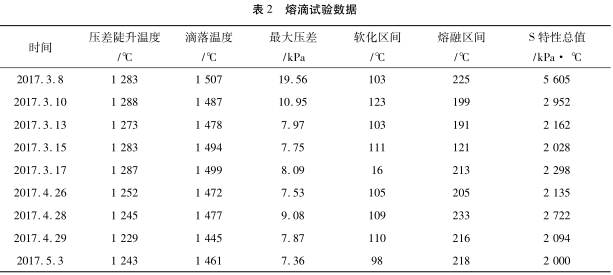

高炉炉料熔滴特性是对高炉顺行的重要影响因素之一,为进一步夯实烧结、球团配矿以及高炉合理炉料结构的研究理论依据,弥补技术研究空缺,2016 年下半年购置熔滴炉,调试各项设备参数,设立专职试验人员并进行操作培训,制定熔滴试验方案。2017 年 3 月开始熔滴试验逐步走向正轨,截止到 7 月共进行综合炉料 13 次、现产烧结矿 21 次、烧结杯 21 次熔滴性能研究,不断完善试验数据积累,旨在建立宣钢炉料体系大数据平台,以达到确定出适宜宣钢条件下的烧结、球团和高炉配矿结构。

在高炉生产中既要求矿石的开始软化温度高,保持较多的气 - 固相反应空间,又要求软熔区间窄,保持较窄的软熔带,有利于煤气流运动。

表 2 为熔滴试验数据。从熔滴试验过程可以看出,炉料在升温过程的进行中,压差曲线出现陡然上升,并迅速达到最大值,之后开始逐步下降,这段温度区间料层透气性变为最差,当温度接近滴落温度时,压差迅速降至很低水平,说明滴落区间很窄且压差降幅很大。因此,滴落段不是料层透气性的决定性影响因素,而决定软熔层透气性的就是炉料熔融阶段的性能,用S 特性总值进行综合表征,S 值越低表明熔滴性能越好。

6 新技术应用

6. 1 自动加水工艺应用

烧结技经指标提升很大程度上取决于入烧水分、配碳量和操作工艺,而水分控制在这三者关系中起着先导作用[2]。宣钢 3 台 360 m2烧结机投产之初一直沿用传统的人工加水操作方法,存在水分调整不及时、准确性差等问题,为进一步提高入烧水分控制精度和稳定性,3 台 360 m2烧结机先后实现自动加水。在一次混料机前加装微波测水仪,利用液态水的介电常数远远大于固体及空气介电常数的原理,微波信号穿过介质的内部,分析整体介质的信息,物料形状、表面水蒸气都不影响水分测量[3]。结合设定要求水分值,通过公式计算所需加水量实现自动加水调节,同时安装暗罩和皮带照明,最大限度降低环境光线对水分测量准确性的影响。通过近一年多的运行摸索,入烧水分稳定率大幅度提高,由 80%提高至90%左右,开机机头废料由过去人工加水的200 t 左右缩减至30 t 以内。稳定入烧水分,可改善料层透气性,有利于烧结过程热传递的顺利进行,提高烧结矿产、质量,降低固体燃耗。

6. 2 800 mm 料层烧结

为进一步增强烧结料层自动蓄热作用,降低燃料消耗,宣钢将 3 台烧结机在原设计基础上,将台车上挡板由260 mm 提高至310 mm,台车整体挡板高度整体高度由750 mm 提至800 mm,同时为了抑制栏板提高后边缘效应的发展,台车两侧布料适当提高 4 ~ 5 mm,略微延长泥辊长度,对台车两边压料辊及九辊下部挡料板进行改造,有效提高台车两侧烧结矿成矿率。

增强烧结过程自动蓄热作用,有利于强化氧化性气氛,降低烧结矿中 FeO 含量,从而减少烧结矿中难还原的铁橄榄石( 2FeO·SiO2 ) 、钙铁橄榄石( CaO·FeO·2SiO2 ) 含量,相应提高铁酸钙( CaO·Fe2O3 ) 含量,改善烧结矿还原性能。

6. 3 减少混料机粘料技术

烧结一、二次混料机滚筒粘料一直是困扰烧结生产的顽疾,以往只能依靠检修时人工抛料处理,劳动强度大。通过积极摸索,在滚筒外部进口约 1/3 处安装自主设计的由直筒体、变径弯头、锥形筒体、振打球等部件构成的振打装置。混料机在转动过程中,振打装置中的振打球随滚筒转动并升高的一定的高度后,振打球在装置筒体内做自由落体运动,产生向下的动能,对滚筒进行多方位的振打,有效解决混料机滚筒内壁粘料的问题,同时提高混料机制粒效果,改善烧结料层的透气性,提高烧结矿产量,消除安全隐患,降低工人的劳动强度。

7 攻关成绩

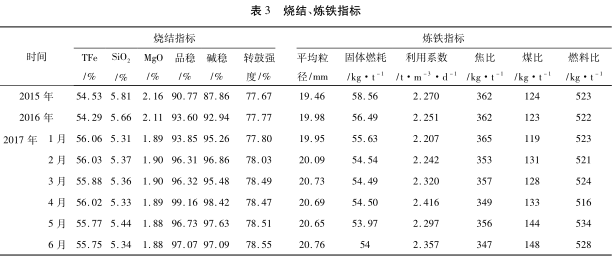

随着宣钢铁前工艺管理水平的显著提高,各项工艺制度更加合理、完善,设施设备功能性缺失问题解决,烧结矿质量改善,各项技经指标明显提升,如表 3 所示。

“采、研、用”一体化高效运作,稳定入烧结构,减少变料次数; 设备功能完善,料层厚度稳定控制在 780 mm 以上,自动加水投用后入烧水分稳定率由 80% 提高至 90% 左右,关键工艺参数控制稳定率 95% 以上。2017 年 1 ~ 6 月份与2015 年相比: 烧结矿品位提高 1. 2% ~ 1. 5% 左右,SiO2 降 低 0. 37%~ 0. 50%; MgO 降 低0. 28%; 品稳、碱稳分别提高 9% ~ 11%; 固体燃耗降低 4. 5 kg/t 左右,完成 54 kg/t,跃升至集团第一; 转鼓强度保持在 78. 5% 左右,在集团内排名第二。

烧结质量提升,为高炉稳定顺行提供优质原料基础,高炉有效容积利用系数明显提高,入炉焦比由362 kg/t 降低至347 kg/t,煤比由124 kg/t 提高至 148 kg/t,正常情况下燃料比水平维持在 525 kg/t 左右。

参考文献

[1] 何志军,李金莲,张立国,等. 烧结机系统漏风综合治理技术[J]. 鞍钢技术,2016( 5) : 5 -7.

[2] 张慧宁. 烧结设计手册[M]. 北京: 冶金工业出版社,2005.

[3] 信美华,尹毅强,孙小林. 基于微波原理的烧结混合料水分在线检测系统[J]. 现代矿业,2015( 12) :230 -236.