王晓哲,张建良,刘征建,刘东辉,刘兴乐,姜春鹤

(北京科技大学冶金与生态工程学院,北京 100083)

摘 要: 本文研究了低硅含镁球团矿在 900 ℃,CO 气氛下的还原过程,并通过 X 射线衍射仪( XRD) 和矿相显微镜测定了球团矿在不同还原度时的物相组成和显微形貌。研究结果表明: Fe2O3 的还原顺序为 Fe2O3 → Fe3O4 → FeO → Fe,当还原度由0%增加到10%时,Fe2O3被还原成 Fe3O4 ,且球团矿由外向内均匀还原; 当还原度由 10%增加到 50%时,Fe3O4被还原成 FeO,并出现还原聚集现象,其原因是球团矿内部孔隙分布不均匀; 此后大多数 FeO 还原为金属 Fe。MgFe2O4 的还原顺序为: MgFe2O4 → Mg 0. 239 Fe 0. 761 O → Mg 0. 64 Fe 2. 36 O4 → Fe,其还原反应从球团矿还原度为 30%时开始,主要原因是 MgFe2O4 较 Fe2O3 难还原。采用未反应核模型对球团矿还原过程进行动力学分析,得到球团矿在还原前期受界面化学反应控速,还原后期既不受混合控速也不受扩散控速。

关键词: 低硅含镁球团矿; 还原过程; 还原聚集; 孔隙分布

1 前 言

21 世纪以来,我国钢铁工业进入了快速发展的轨道,球团矿作为高炉炼铁的一种重要原料也得到了快速发展,球团矿产量由 2001 年的1 784万 t 增长到 2011 年 20 410 万 t [1] 。然而,国内球团矿还原性能较差,这一直制约着球团矿性能的提高。对于球团矿还原行为,国内外学者进行了大量的研究,其中主要研究了球团矿还原性能的影响因素以及球团矿的还原动力学。

球团矿还原性能的影响因素主要包括球团矿的脉石成分、碱度、孔隙率和矿物组成等[2] 。

Geassy[3]的研究表明,不但 CaO 和 MgO 能使铁氧化物的气孔率增加,而且 Ca 2 + 和 Mg 2 + 进入铁氧化物晶格内部能产生更多的活性空位,有利于还原气体的吸附,从而增加铁氧化物的还原速率; 高强健[4]研究了 MgO 对球团矿抗压强度的影响得出:当球团矿中 MgO 添加剂质量分数由 0% 增至2. 0%时,球团矿的孔隙率由18.6%增至 24. 06%,孔径分布由3 ~8 um 增至 5 ~17 um; 青格勒[5] 等人研究表明,球团矿的还原性随着 MgO 含量的增加而增加; Bahgat [6] 通过研究含 SiO2 的浮氏体小饼发现: SiO2 质量分数增加后,浮氏体的还原速率下降,其原因主要为 SiO2 能够使浮氏体孔隙率降低,在金属铁的致密表面产生絮状和薄状结构,阻碍了气体的扩散; Mastsuo[7]分析了相同尺寸的微气孔团块和同时具有大气孔和微气孔团块还原性试验,得出 15 um 以下气孔比例较少的团块还原速率较低。此外不同矿物的还原能力不同,赤铁矿的还原能力大于磁铁矿,磁铁矿的还原能力大于铁橄榄石。对于球团矿还原动力学的研究,多数学者认为球团矿的还原符合未反应核模型[8,9],也有部分学者认为符合粒子模型、体积反应模型和随机模型等[10 ~12]。

高炉炼铁工艺所用含铁原料主要为烧结矿和球团矿,由于 MgO 对烧结矿强度和还原性能影响较大,而将 MgO 通过球团矿方式加入,在降低烧结燃耗的同时又改善了烧结矿和球团矿的冶金性能[13]。此外,我国球团矿 SiO2 含量普遍较高,不利于高炉冶炼和降低成本,应该降低球团矿中的 SiO2 含量[1]。因此,低硅含镁球团矿是我国高炉炼铁原料发展的一个重要方向,但目前对于该种球团矿的还原过程和还原特性研究相对较少,因此本文重点研究了低硅含镁球团矿在 900 ℃纯 CO 气氛下的还原过程,并分析了不同还原度的球团矿物相和显微形貌,最后用未反应核模型进行了动力学分析,得出了此种球团矿的还原特性,对优化高炉炉料结构和降低高炉冶炼能耗具有重要的意义。

2 试验原料与方法

2. 1 试验原料

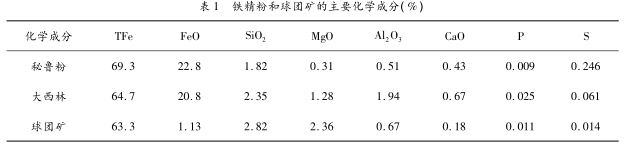

低硅含镁球团矿的制备原料主要有 95. 5%的含铁精粉、2. 5%的镁粉和1. 8%的膨润土。含铁精粉为秘鲁粉和大西林粉的混合矿,两种矿粉的配比分别为 80%和 20%。试验所用含铁精粉及制备后球团矿的化学成分如表 1 所示。将制备好的低硅含镁球团矿进行粒度筛分,选取形状规则( 90% 以上为圆形) 、粒度均匀( 10 ~ 12. 5mm) 且抗压强度较高( 平均抗压强度为2 608 N)的球团矿进行还原试验。

由表 1 可知,球团矿 TFe 品位较高,脉石含量和有害元素含量较低,属于低硅含镁球团矿,其中 SiO2 含量仅为 2. 82%,远低于我国球团矿中 SiO2 含量的平均值[1],MgO 和 FeO 含量均略高,主要是因为在一定的温度下,Mg 2 + 容易进入磁铁矿晶格中,取代并占据磁铁矿晶格中的 Fe 2 +空位,抑制磁铁矿的氧化,因此球团矿中 FeO 含量相对较高。

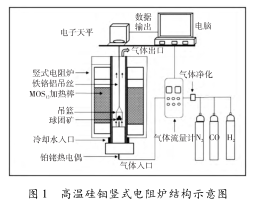

2. 2 试验装置及测定方法

试验所用还原设备为高温硅钼竖式电阻炉,其结构示意图如图 1 所示。高温硅钼竖式电阻炉主要由竖式电阻炉、计算机、控制装置、称量装置和送气装置等组成,可实时记录球团矿的失重和失重速率。

试验开始前先将球团矿在 105 ℃的烘箱中烘干 3 h,然后将电阻炉升温,在升温的过程中通入1 L·min-1 的 N2 保护气,温度由控温仪自动控制,控温精度为 ± 2 ℃,待炉温升至设定温度后,将六个直径为10 ~12. 5 mm 的球团矿放在由铁铬铝丝(Ø0. 5 mm) 制成的吊篮中,在炉口预热 2 min 后,将吊篮放入电阻炉恒温区位置,通入流量为5 L·min-1 的 CO 气体,开始试验并启动数据采集程序,实时记录球团矿的重量变化,试验前计算出球团矿还原度为 5%,10%,30%,50%,70%失重的质量,待还原进行到设定值时,关闭还原性气体并通入 N2 ,迅速将吊篮提到炉口进行缓慢冷却,待球团矿冷却到室温后将其缓慢取出。利用氧含量计算球团矿的还原度,如式( 1) 所示。

![]()

式中,R 为还原 t 时间的还原度,%; m 0 为反应开始时球团矿的质量,g; m t 为还原 t 时间球团矿的质量,g; m th 为球团矿中氧化物最大的失氧量,g。

3 试验结果与分析

3. 1 试验结果

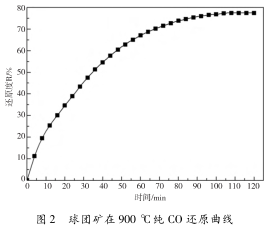

球团矿在 900 ℃ CO 气氛的还原曲线如图 2所示。

由图 2 可知,球团矿的还原度随时间的增加不断增加,初始阶段还原度增长速率相对较快,还原后期还原度的增长速率不断降低,当还原时间为 106 min 时,球团矿的还原度达到最大值并趋于稳定,最终还原度稳定为 77%。

3. 2 CO 还原球团矿过程分析

3. 2. 1 CO 还原球团矿物相分析

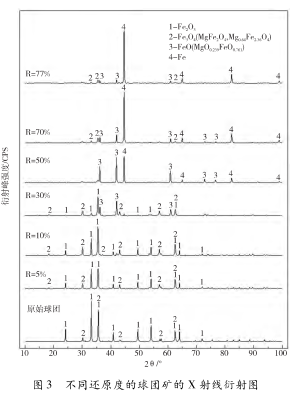

不同还原度球团矿的 XRD 图谱如图 3所示。

通过对 XRD 图谱分析可知,球团矿的主要矿物为 Fe2O3 和 MgFe2O4 ,因此后续分析主要集中在 Fe2O3 和 MgFe2O4 的还原。

球团矿中 Fe2O3 的还原过程如下: 当还原度由 0%增加到 10%时,球团矿中大部分 Fe2O3 被还原成 Fe3O4 ,并且 Fe3O4 在还原度为 10% 时达到最大值; 由 10%增加到 30% 时,球团矿中剩余Fe2O3 被还原成 Fe3O4 ,部分 Fe3O4 还原为 FeO;由 30% 增加到 50% 时,球团矿中所有的 Fe3O4被还原成 FeO,此时 FeO 达到最大值,Fe2O3 衍射峰消失,少量 FeO 被还原为金属 Fe; 由 50% 增加到 77%,多 数 FeO 还 原 为 金 属 Fe。由 于MgFe2O4 比 Fe2O3 难还原,在还原度为 30% 时仍没有开始还原; 由 30% 增加到 50% 时,MgFe2O4被还原为 Mg 0. 239 Fe 0. 761 O; 由 50%增加到 77% 时,球团矿中 Mg 0. 239 Fe 0. 761 O 转变为 Mg 0. 64 Fe 2. 36 O4 。

3. 2. 2 CO 还原球团矿的显微形貌分析

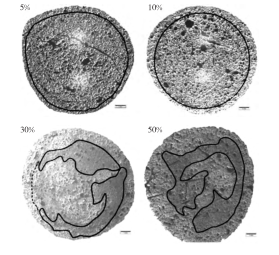

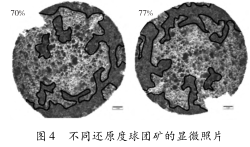

分别对还原度为 5%,10%,30%,50%,70%和 77%的球团矿在矿相显微镜下进行观察,不同还原度的球团矿的显微结构如图 4 所示。

图 4 中的黑线表示还原过程中不同物相的分界线。由图可知,当 CO 还原球团矿时,球团矿还原度由 0%增加到 10%,球团矿由外向内均匀还原,出现分层现象; 由 10% 增加到 50% 时,仍然出现分层现象,但并没有按照之前的方式由外向内均匀还原,而是出现还原聚集现象,球团矿局部区域还原充分; 由 50% 增加到 77% 时,还原继续沿聚集的路径向球团矿内部进行,图中还原不充分的深色区域逐渐减少,而已还原充分的浅色区域不断增加。

为进一步探究球团矿还原度在 10% ~ 50%时出现还原聚集的原因,将还原度为 50% 的球团矿中已还原和未还原的部分进行标记,然后通过 IPP 软件对已还原部分的球团矿孔隙进行标记,如图 5 所示。

图 5 中暗白色部分为微气孔,亮白色部分为大气孔,可见,微气孔分布较为均匀,而大气孔分布不均匀,图 5 中左下角的大气孔分布较多,而且呈连通状态,连通的大气孔有利于球团矿还原过程中的气体扩散,并能促进还原反应的进行,CO 分子优先沿着白色箭头的气体通道扩散到球团矿内部,然后优先还原气体通道周围的矿物,从而出现还原聚集的现象。

4 CO 还原球团矿的动力学分析

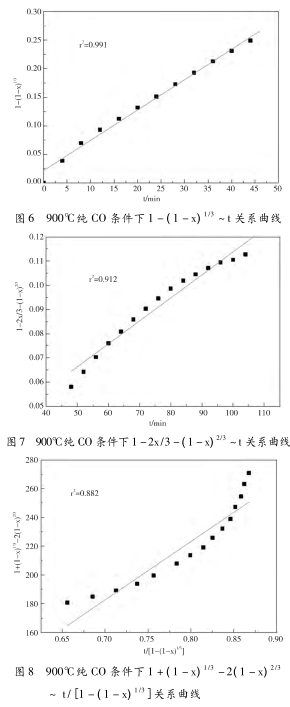

球团矿还原的气、固反应可通过未反应核模型进行分析,根据界面化学反应控速、固相产物层内气体扩散控速和界面化学反应与气体扩散混合控速的未反应核模型进行动力学分析,将还原度 R 转换成还原分数 x,探究不同阶段的还原控速环节,拟合结果如图 6 ~8 所示。

由图 6 中 1 - ( 1 - x)1/3 与时间 t 拟合结果可知,当还原温度为900 ℃,球团矿的还原度在0 ~60. 41%范围时,直线拟合效果较好( 相关系数 r2为 0. 991) ,因此还原反应前期受界面化学反应控速; 由图 7 中 1 -2x/3 - ( 1 - x)2/3 与时间 t 的关系和图 8 中 1 + ( 1 - x)1/3-2( 1 - x)2/3 与 x/[1- ( 1 - x)1/3 ]的关系可知,直线的拟合效果欠佳( 相关系数 r2 分别为 0. 912 和 0. 882) ,因此球团矿在还原后期既不受混合控速也不受扩散控速,不能用未反应核模型进行动力学分析,这与普通球团矿动力学拟合结果差异较大 [14,15] ,出现这种现象的原因与球团矿在还原度 30% 以后出现还原偏聚现象有关。

5 结 论

通过对低硅含镁球团矿在 900 ℃ 纯 CO 还原行为的研究,得到:

(1) Fe2O3 的还原顺序为: Fe2O3 → Fe3O4 →FeO → Fe。当球团矿的还原度由 0%增加到 10%时,Fe2O3 被还原为 Fe3O4 ; 由 10% 增加到 30%时,球团矿中剩余的 Fe2O3 被还原为 Fe3O4 ,且部分 Fe3O4 还原为 FeO; 由 30% 升高到 50% 时,球团矿中的 Fe3O4 被还原为 FeO; 由 50% 增加到77%时,球团矿中多数 FeO 被还原成金属 Fe。

(2) MgFe2O4 的还原顺 序 为: MgFe2O4 →Mg 0. 239 Fe 0. 761 O → Mg 0. 64 Fe 2. 36 O4 → Fe。当球团矿的还原度由 0% 升高到 30% 时,MgFe2O4 未被还原; 由 30% 升高到 50% 时,MgFe2O4 被还原为Mg 0. 239 Fe 0. 761 O; 由 50% 升高到 77% 时,Mg 0. 239Fe 0. 761 O 被还原为 Mg 0. 64 Fe 2. 36 O4 和金属 Fe。

(3) 球团矿还原度由 0% 升高到 10% 过程中,球团矿由外向内均匀还原; 由 10% 升高到50%过程中,出现还原聚集现象,局部区域还原充分,主要是由于球团矿内孔隙分布不均匀; 由50%升高到77%时,球团矿的还原继续沿还原聚集的路径向球团矿内部发展。球团矿在还原前期受界面化学反应控速,还原后期既不受混合控速也不受扩散控速。

参考文献

[1] 许满兴,张玉兰. 新世纪我国球团矿生产技术现状及发展趋势[J]. 烧结球团,2017,42( 2) : 25 -30.

[2] 赵霞,李铁军. 铁矿石还原气 - 固还原行为研究现状[J]. 中国冶金,2013,23( 4) : 1 -6.

[3] El-Geassy A. Influence of doping with CaO and/or MgO on stepwise reduction of pure hematite compacts[J]. Ironmaking & steelmaking,1999,26( 1) : 41 -52.

[4] 高强健,魏国,何奕波,等. MgO 对球团矿抗压强度的影响[J]. 东北大学学报( 自然科学版) ,2013,34( 1) : 103-106.

[5] 青格勒,吴铿,屈俊杰,等. 不同含镁添加剂对球团矿工艺参数及质量的影响[J]. 钢铁,2013,48( 7) : 17 -22.

[6] Bahgat M,Abdel Halim K S,Nasr M I,et al. Morphological changes accompanying gaseous reduction of SiO2 doped wüstite compacts[J]. Ironmaking & Steelmaking,2008,35 ( 3) :205 -212.

[7] Matsuo N,Maeda T,OnoY. Effects of porosity and pore-radius distribution on the reduction rate of agglomerates[J].CAMP-ISIJ,1991,4: 1081.

[8] 郭汉杰. 冶金物理化学教程[M]. 北京: 冶金工业出版社,2006.

[9] 伍成波,张江斌,吴乾江,等. 球团矿还原的动力学模型分析[J]. 重庆大学学报自然科学版,2015( 5) : 11 -16.

[10] Szekely J,Evans J W,Sohn H Y. Gas-Solid Reaction[M].New York: Academic Press 1976.

[11] Kasaoka S,Sakata Y,Tong C. Kinetic evaluation of the reactivity of various coal chars for gasification with carbon dioxide in comparison with steam[J]. International Chemical Engineering,1985,25( 1) : 160 ~175.

[12] Patisson F,Ablitzer D. Physicochemical and thermal modeling of the reaction between a porous pellet and a gas[J]. Powder Technology,2002,128( 2 -3) : 300 ~305.

[13] 张建良,刘东辉,王筱留,等. 烧结矿化学成分控制现状及发展方向[J]. 烧结球团,2017,42 ( 4) : 1 -5.

[14] 李鹏,毕学工,张慧轩,等. 武钢球团矿还原反应动力学[J]. 钢铁研究学报,2015,11: 8 -13.

[15] 易凌云. 铁矿球团 CO - H2 混合气体气基直接还原基础研究[D]. 长沙: 中南大学,2013.