向锡炎,周浩宇,贺新华,孙 英,刘 前

( 国家烧结球团装备系统工程技术研究中心 热工研究所,湖南 长沙 410205)

摘 要: 利用计算流体力学软件 Fluent,采用不可压缩流体流动基本原理和流热固耦合有限体积方法,结合分形理论,对大块烧结矿的冷却特性进行了研究,得到了在不同冷却风温和冷却风速条件下大块烧结矿的中心温度冷却曲线,为如何优化设计烧结矿冷却机工艺参数及指导生产提供了理论参考。

关键词: 大块; 烧结矿; 冷却特性; 数值模拟; 分形理论

1 前 言

近几年来,随着国民经济的迅速发展,我国早已步入世界钢铁生产大国的行列,钢铁产能和产量高居世界第一。同时,钢铁企业也是耗能大户,据统计,钢铁流程中的烧结工序耗能仅次于炼铁,约 占 整 个 钢 铁 流 程 能 耗 的 10% ~15% [1 ~4] ,位居第二。而烧结工序中约有一半的能量被烧结过程产生的烟气和冷却烧结矿所产生的废气带走,其中烧结烟气的余热约占 13%~23%,冷却机废气的余热约占19% ~35%。这些余热资源如不加以回收利用,势必会造成巨大的能源浪费与环境污染 [5] 。

因此,高效回收烧结烟气和冷却机废气所蕴含的余热资源,成为了降低烧结工序能耗的重要举措[6,7] 。其中,应用冷却设备将热烧结矿的高品位余热用于发电是一个重要的发展方向。目前,国内外钢铁企业用于冷却烧结矿的冷却设备主要有环式冷却机和带式冷却机 [8,9] ,以及最近几年出现的一种借鉴干熄焦原理开发的立式冷却机。然而不论是何种冷却机,其最终目的都是将高温的烧结矿冷却下来,同时获得尽可能多的高温余热。

冷却机做为影响烧结矿热回收效率的关键设备之一,国内外的研究者对此作了很多的研究。其中一部分研究者基于连续介质假设,采用多孔介质模型,利用 CFD 商业软件进行模拟; 另外一部分采用比较简单的热平衡模型,其精度较低。但他们都是从宏观的角度,对整个烧结矿料层的气固换热特性进行研究,对单块尤其是大块烧结矿的冷却特性研究尚未见诸报道。基于此,本文采用仿真分析手段,运用 Fluent 软件,对大块烧结矿的冷却特性进行仿真模拟研究,得到了在不同冷却条件下大块烧结矿的中心温度曲线,获得了关键工艺参数对烧结矿冷却特性的影响趋势,为优化设计冷却机的工艺参数及指导生产提供了理论支持。

2 模 型

2. 1 物理模型

经破碎后的烧结矿块矿具有不规则的三维立体形状,其外表面凹凸不平,内部是致密的多气孔结构。烧结矿经破碎后的尺寸一般为 40 ~80 mm,极个别的在 100 mm 以上,为了保证烧结矿出冷却机后不烧皮带,一般要求烧结矿出冷却机后中心温度低于 150 ℃。

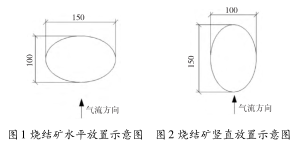

为了准确模拟大块烧结矿的冷却特性,保证烧结矿出冷却机后不烧皮带,本文选取具有代表性的大块椭圆结构烧结矿进行二维模拟研究,椭圆长轴和短轴分别为 150 mm 和 100 mm。为了研究冷却气流方向对大块烧结矿冷却速度的影响,本文还对烧结矿分别为水平放置和竖直放置时的冷却特性进行模拟研究,如图 1 和图 2所示。

为了准确模拟烧结矿表面凹凸不平的形状对气固换热的影响,本文采用分形理论对烧结矿外部边界进行处理。

“分形理论”由美国 Mandelbrot 于 1975 年首次提出,其最基本特点是用分数维度的视角和数学方法描述来研究客观事物 [10] 。分形理论能够反应自然界存在的大量非线性现象和很多复杂的、表面上不规则的集合形状的客观规律,如曲折连绵的海岸线、漂浮的云朵、岩石的断裂口、粒子的布朗运动等。

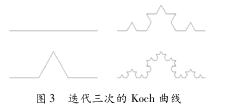

分形理论中较为著名的是 Koch 曲线,每迭代一次,便将曲线中间的三分之一处向外折起。图 3 为迭代了三次的 Koch 曲线。采用 Koch 曲线取代原有物理模型中光滑的烧结矿表面,能够进一步探索边界处的气固换热情况,更加准确的模拟烧结矿粗糙的表面形状对气固换热的影响。本文采用 Gambit 对计算域进行网格划分,整个计算区域均采用三角形非结构化网格,计算域共划分网格数量 50 226 个。

2. 2 控制方程

本文采用不可压缩流动基本假设,根据流体力学原理,得到二维非稳态粘性流体运动控制方程组[11] 如式( 1) ~ ( 3) 所示。

式( 1) 为连续性方程:

![]()

式中,ρ 表示流体密度,kg·m-3 ; t 表示时间,s; j 表示坐标维数; u 是速度矢量,m·s-1 ; x为坐标。

式( 2) 为动量传输方程:

![]()

式中,P ij 为表面力矢量; g i 为作用于单位体积流体的 i 方向的体积力,N; f i 是作用于单位体积流体的反方向的阻力,N。

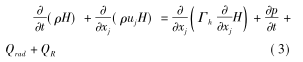

式( 3) 为能量传输方程:

式中,H 是包括动能的总热焓,J; Q rad 和 QR分别为辐射与化学反应热源项,Γ h 表示热交换系数。

2. 3 边界条件

( 1) 冷却流体入口: 采用速度入口边界条件( Velocity inlet) ,入口速度为 1 m/s,入口温度25 ℃。

( 2) 冷却流体出口 : 选择压力出口( Pressureoutlet) 边界条件,出口压力 0 Pa。

( 3) 固体: 烧结矿物性参数: 密度为 1 700kg/m 3 ,比热为 900 J/( kg · K) ,导热系数为8 W/( m·K) ,烧结矿初始温度为 750 ℃。

( 4) 壁面: 壁面采用静态无滑移壁面边界条件( Wall) 。

( 5) 冷却流体选择空气。

2. 4 求解策略

采用非稳态求解方法; 选择 Realizable k - ε双方程模型对流体粘性进行计算; 壁面处理采用标准壁面函数( Standard Wall Functions) ; 烧结矿对外辐射采用 P1 辐射模型; 采用二阶迎风格式算法离散对流项; 速度 - 压力耦合采用 SIMPLE算法; 压力插补格式采用 STANDARD 格式。能量方程和 P1 辐射方程收敛残差判定值为 10-6 ,其余为 10-3 。

3 数值模拟结果与分析

3. 1 基准工况模拟结果与分析

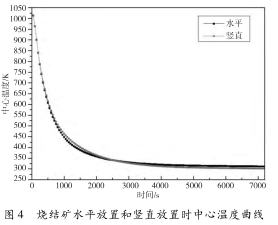

以风速为 1 m/s,风温为 25 ℃ 作为基准工况,对烧结矿分别在水平放置和竖直放置两种情况下,其中心温度随时间的变化进行了模拟。结果如图 4 所示。

由图 4 可见,烧结矿的冷却速度与烧结矿的放置状态无显著关联。在冷却初期,750 ℃的高温烧结矿与周围冷却流体通过辐射换热和对流换热方式发生剧烈的热交换,其中心温度在约20 min( 1 200 s) 内迅速从 750 ℃( 1 023 K) 下降到 150 ℃( 约 420 K) 左右。随着时间的延长,在冷却 2 h( 7 200 s) 之后,最终烧结矿中心温度被冷却到 40 ℃( 约 310 K) 左右。进一步分析发现,在冷却阶段的前 20 min,烧结矿温度较高,与周围冷却流体的热交换以辐射换热为主,换热程度剧烈,因而烧结矿中心温度下降很快。在随后的冷却过程中,烧结矿温度逐渐降低,烧结矿与周围冷却流体之间的换热方式由以辐射换热为主转换成以对流换热为主,换热系数大幅降低,因而冷却速度大为减慢。该模型通过了网格无关性检查,在原有网格数为 50 226 的基础上进行网格加倍,所得计算结果与原结果相对误差不超过 5%,因此可认为本文所取的网格数 50 226 是合理的。董辉[12] 等人通过实验研究发现,当料层厚度为 600 mm,初始冷却风温为常温风时,冷却风速在0. 76 ~1. 51m/s 的范围内,烧结矿冷却至 150 ℃以下需要 20~30 min,风速越大,所需时间越短,与本文模拟结果吻合较好,因此可以认为本模型计算结果基本可靠,可用于进一步研究。

3. 2 变工况模拟结果与分析

基于烧结矿放置状态对其冷却速度影响很小,后续变工况研究均只对烧结矿水平放置状态进行模拟。

3. 2. 1 冷却风温对烧结矿冷却特性的影响

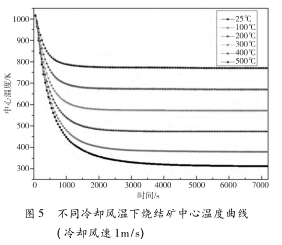

图 5 为大块烧结矿在冷却风速为 1 m/s 时,不同冷却风温条件下其中心温度的变化曲线。

从图 5 可见,无论冷却风温的高低,烧结矿冷却过程都是先剧烈后平缓的,这与基准工况下烧结矿的冷却趋势一致。

在经过 2 h 的充分换热后,大块烧结矿中心终了温度随着冷却风温的升高而增高,且烧结矿的中心终了温度与冷却风温相差无几。如当冷却风温为 25 ℃常温风时,烧结矿的中心终了温度仅 40 ℃ ( 约 310 K) 左右; 当冷却风温为 100℃时,烧结矿的中心终了温度可达 110 ℃ ( 约380K) 左右; 当冷却风温依次由 200 ℃ 增加到500 ℃时,烧结矿的中心终了温度分别由 200 ℃增加到 500 ℃,与冷却风温几乎一致。

此外,大块烧结矿中心温度的剧烈下降区随冷却风温的降低而延长。当冷却风温为 25 ℃时,烧结矿经历 2 000 s 左右的剧烈冷却区后,进入平缓冷却区。而当冷却风温为 500 ℃时,剧烈冷却时间仅为 500 ~ 600 s。这主要与冷却风温度有关,冷却风温度越低,烧结矿的冷却程度越高,其剧烈冷却区自然越长。

3. 2. 2 冷却风速对烧结矿冷却特性的影响

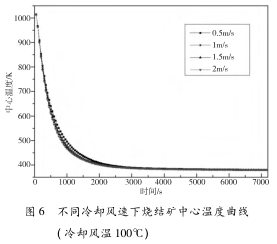

图 6 为大块烧结矿在冷却风温为 100 ℃时,不同冷却风速条件下其中心温度的变化曲线。

从图 6 可以看出,冷却风速仅在烧结矿剧烈冷却阶段末期对烧结矿的冷却程度有一定的影响,对烧结矿剧烈冷却阶段初期和终了温度几乎没有影响。这是因为在剧烈冷却初期,烧结矿温度较高,与冷却流体的换热方式以辐射换热为主,冷却风速对换热过程的影响很小; 随着烧结矿温度下降,进入剧烈冷却末期,辐射换热在整个换热过程中的占比越来越小,对流换热占比越来越大,此时冷却风速对换热过程的影响有所增大。随着烧结矿进一步被冷却,进入到平缓冷却阶段,此时烧结矿和冷却流体的温差逐渐变小,两者之间的换热过程趋于平缓,进入平缓冷却阶段。

4 研究成果及意义

通过对大块烧结矿冷却特性的变工况模拟不难发现,影响大块烧结矿冷却速度的主要因素是冷却风温,而非冷却风速。决定冷却风温的关键工艺参数是料层高度和气固比。在气固比不变的情况下,料层高度越低,冷却气体对热烧结矿的冷却速度越快,所需冷却时间越短,但同时冷却气体与热烧结矿的热交换也越不充分,出口废气温度越低,不利于余热回收。反之,料层高度越高,冷却气体对烧结矿的冷却速度越慢,则所需冷却时间越长,有利于提高出口废气温度和余热品质,但增加料层高度亦会增加料层阻力损失,加大风机电耗,不利于节约成本。在料层高度不变的情况下,气固比越高,烧结矿和废气温度越低,余热品质降低; 反之,气固比越低,烧结矿和废气温度越高,但是气固比不能无限制的降低,必须保证烧结矿排料温度低于 150 ℃,否则会产生烧皮带的现象。

由此可见,料层高度和气固比决定了烧结矿冷却过程的冷却风温,从而决定了其冷却过程烧结矿与冷却流体之间的换热特性。在优化设计冷却机工艺参数时,应当综合考虑料层厚度和气固比两个关键因素,选择合适的料层高度和气固比,兼顾技术可靠,经济可行。

在现场生产中,如果冷却机在运行时发生排料温度过高或者轻微烧皮带现象,根据本文研究成果,可以迅速采用加大冷却风量,降低料层厚度两种方法快速降低排料温度,避免造成进一步的损失。

5 结 论

( 1) 烧结矿冷却分别经过了剧烈冷却阶段和平缓冷却阶段。在剧烈冷却阶段烧结矿与冷却流体之间的换热方式以辐射换热为主,在平缓冷却阶段以对流换热为主;

( 2) 冷却风温对烧结矿的最终冷却温度以及剧烈冷却区长度有重要的影响。

( 3) 冷却风速仅对烧结矿剧烈冷却阶段末期有轻微影响,对烧结矿整体冷却特性影响较小;

( 4) 选取合适的料层高度和气固比是保证大块烧结矿能够得到充分冷却的关键。

本文运用 Fluent 数值分析软件平台,结合分形理论,对大块烧结矿冷却特性的影响趋势进行了定性分析,其研究成果对优化设计冷却机工艺参数及指导生产具有重要的参考意义。

参考文献

[1] Wu Y S. Sintering waste heat recovery technology. Energy Conserve Technol,1990( 4) : 44.

[2] Wang Z P,Hu X M. About the status and development trend of sintering waste heat power generation. Sintering and Pelletizing,2008,33( 1) : 31.

[3] 张欣,温治,楼国锋,等. 高温烧结矿气 - 固换热过程数值模拟及参数分析[J]. 北京科技大学学报,2011,33( 3) : 340.

[4] 夏建芳,陈锦,赵先琼. 烧结矿冷却过程数值仿真及环冷机漏风率研究[J]. 计算机仿真,2015,32( 7) : 208.

[5] 倪鲲鹏. 环冷机烟气流场数值模拟及余热回收系统优化[D]. 长沙: 长沙理工大学,2012.

[6] 蔡九菊,王建军,陈春霞,等. 钢铁企业余热资源的回收与利用[J]. 钢铁,2007,42( 6) : 1 ~7.

[7] 董辉,郭宁,杨柳青,等. 烧结余热利用中混合料干燥过程的实验研究[J]. 东北大学学报: 自然科学版,2010,31( 4) : 546 ~549.

[8] W. Kowaldki,K. Kersting,P. Werner. The Influence of Sinter Composition on Sintering Rate and Physical Quality of Sinter.Ironmaking Conference Proceedings,1997.415 ~425.

[9] 谢东江. 环冷机冷却过程数值仿真与优化[D]. 长沙: 中南大学,2010.

[10] 朱华,姬翠翠. 分形理论及其应用[M]. 北京: 科学出版社,2011.

[11] 杨世铭,陶文铨. 传热学[M]. 北京: 高等教育出版社,1998.

[12] 董辉,力杰,罗远秋,等. 烧结矿冷却过程的实验研究[J]. 东北大学学报: 自然科学版,2010,31( 5) : 689.