低铁耗下废钢入炉问题探讨

曾垚1 ,邓深 1 ,刘川俊 1 ,宾利文 1 ,杨剑洪 2 ,陈永金 2

(技术中心1 ,转炉厂 2)

摘 要:针对柳钢转炉提高废钢配比以低铁耗模式冶炼生产出现的进废钢卡头、兑铁水冒烟等问题,介绍开展的 3 种类型废钢包块装入量配斗入炉试验,以及提出的装斗顺序、料型结构及配比等优化措施。

关键词:废钢;低铁耗;冒烟;卡头;入炉顺行

1 问题的提出

转炉冶炼生产中,在同一工艺路径条件下,废钢配比增大,铁水装入量减少,冶炼过程中矿石、造渣料加入量减少,吨钢的原料成本明显降低;同时,废钢配比增加,导致转炉煤气回收量减少,精炼渣料、电耗有所增加 [1] 。综合以上各项成本指标数据分析,在目前废钢价格远低于铁水价格条件下,实施低铁水耗,多吃废钢,能明显降低炼钢成本。2017 年,柳钢转炉厂三区车间生产 SPHC 钢种在同一冶炼工艺路径条件下,128 t 铁水配加 34 t 废钢低铁耗多吃废钢模式生产吨钢成本,比 138 t 铁水配加 23t 废钢常规模式生产吨钢成本低 49.2 元。为进一步降低吨钢生产成本提高经济效益,柳钢提高转炉入炉废钢配比,以低铁耗多吃废钢模式组织生产。但是入炉废钢配比提高后,常规装斗顺序、料型结构难以控制,导致转炉进废钢卡头、兑铁水冒烟等问题,影响转炉效能提升并增大环境压力。本文针对转炉废钢入炉出现的冒烟、卡斗问题,调研分析柳钢外购废钢包块质量以及转炉废钢装斗顺序与结构,并开展了 3种类型废钢包块装入量配斗入炉试验,对比分析装入量对废钢入炉生产的影响。进而提出改进各类废钢送料配比,优化装斗顺序结构、料型配比等建议,可望促进转炉废钢入炉顺行。本文进行总结。

2 工况分析

2.1 废钢包块类型及质量

柳钢外购普通废钢包块主要分 3 大类:拆厂包块、精料包块、铁屑包块,其中拆厂包块和精料包块约占 80%。拆厂包块主要包括:船体、厂房、汽车等拆卸废钢 (棒型钢、钢板和优质铸件以及建筑模板、钢结构件、机械零部件等),油污、橡胶和塑料含量较少。精料包块主要包括:各种生活用废钢等 (含火烧铁、易拉罐散料),含有较多可燃橡胶、塑料和油漆等附着物料,入炉易燃烧造成冒烟。铁削包块主要包括:外部由冷轧冲压片打包,内部全部为铁屑 (含铣床加工油污),可燃油渍含量较高,入炉易燃烧造成冒烟。散料以切割料、切头尾、螺纹钢、热轧板边等为主,也有少量机械铸件 [2] 。

2.2 废钢堆密度及尺寸

柳钢外购废钢来源复杂,不同厂家废钢尺寸、块度、成分、质量波动较大,严重制约转炉低铁耗生产效能提升。转炉低铁耗多吃废钢生产,废钢装入量占比由 14%增加到 21%,由于废钢轻薄料过多、堆密度过低,导致装斗配重时间延长、单斗配重不够或废钢超出斗面,严重影响废钢班装斗配重作业效率的提升。废钢的外形尺寸和块度应保证能从炉口顺利加入转炉,废钢尺寸过长或轻薄料过多,严重影响废钢装入量。同时,废钢入炉过程尤其是炉口偏小时容易产生废钢卡炉口、卡斗、摇炉二次进废钢等问题,从而延长进废钢时间,影响冶炼周期控制、转炉效能提升 [3] 。增加废钢堆密度、严格控制废钢尺寸、合理搭配轻型重型废钢,有利于缩短废钢装斗及入炉时间。

2.3 装料制度及斗型

转炉生产中,普通废钢装斗配重顺序结构:斗底装生铁、散料,斗中间装入废钢包块,斗面及斗面后部装入渣钢、板边等重料,再以轻薄散料配重保证装准率。转炉以低铁耗多吃废钢模式生产后,受金材公司废钢料型、配送,转炉废钢池场地面积,废钢行车装斗能力以及转炉生产节奏压力等因素的影响,存在废钢尺寸不受控超标,交接班废钢供应不足,废钢池料型搭配、堆放不合理,料型装斗顺序失衡等一系列问题,进而导致废钢装斗顺序结构不合理。单斗装入含橡胶、塑料、油漆及油污等易燃烧冒烟物料过多,致使兑铁水过程冒烟。

废钢斗长期使用,两侧钢板中间部位大部分存在一定程度的向内凹陷现象,废钢斗后部包块尤其是尺寸过长包块在进废钢过程中互相挤压容易造成卡斗。废钢斗型底部为弧形,装斗时应以生铁块、散料垫底,凹形斗底部如果直接装入大尺寸包块,包块受压变形容易造成卡斗。而一些线材类、钢筋类尺寸过长的废钢装入量过多也是导致进废钢卡斗的主要原因。

3 试验方案及结果分析

3.1 实验方案

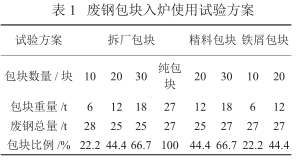

为分析 3 种类型普通废钢包块对转炉生产的影响,在转炉厂三区进行废钢包块装入量配斗入炉试验,跟踪不同试验条件下转炉冒烟、卡斗的情况。试验期间所用散料为密度较大、易导致燃烧冒烟的附着物较少、质量较好的废钢,具体试验方案见表 1。同一试验方案在确保包块数量条件下,废钢配比、生铁装入量根据现场生产实际要求装斗,同时,按照相同的装料顺序结构装斗,废钢总装入量不足使用优质、密度较大的散料配重。

3.2 试验结果及其分析

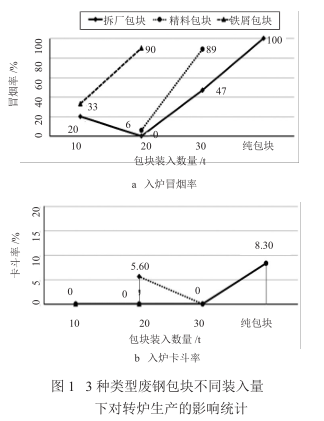

(1) 转炉厂三区拆厂包块 10 块、20 块、30 块、纯包块入炉冒烟、卡斗率见图 1。拆厂包块试验数据分析:装入量分别为 10 块、20块、30 块、纯包块时,对应冒烟率分别为 20%、0%、47%、100% (其中 10 块拆厂包块试验过程中有 1 炉由于供料比例失调配加部分了铁屑包块导致冒小烟)。拆厂包块 10 块、20 块装入量下,兑铁水过程冒烟情况控制良好。当包块装入量>30 块时,冒烟的概率逐渐增大,整斗纯包块时冒烟率甚至达到 100%。在包块装入量<30 块时,所有试验炉次未出现进废钢卡斗,当纯包块装斗时,卡斗率上升到 8.3%。综上所述,装料结构中拆厂包块的数量在 20~30 块内能较好地控制进废钢卡斗及兑铁水过程冒烟。

(2) 精料包块内含较多可燃橡胶、塑料和油漆等附着物,易燃烧冒烟,结合现场实际情况从环保角度考虑,进行 20 块、30 块精料包块装入量入炉试验,入炉冒烟、卡斗率见图 1。精料包块试验数据分析:装入量分别为 20 块、30块时,对应冒烟率分别为 6%、89%;卡斗率分别为 5.6%、0%。包块装入量<20 块时,精料包块对进废钢卡斗、兑铁水冒烟情况影响较小,当精料包块装入量增加到 30 块时,冒烟率急剧上升到 89%,卡斗比例有所降低。综上所述,精料包块装入量量控制在<20 块能有效地控制兑铁水过程冒烟问题。

(3) 铁屑包块含较多油污,容易燃烧冒烟,结合现场实际情况从环保角度考虑,进行 10 块、20 块铁屑包块装入量入炉试验,入炉冒烟、卡斗率见图 1。精料包块试验数据分析:装入量分别为10 块、20 块时,对应冒烟率分别为 33%、90%。当包块装入量>10 块时,铁屑包块对兑铁水过程冒烟情况影响较大,冒烟率达 33%,当包块数量增加到 20 块时,冒烟率上升到 90%;铁屑包块所有试验炉次进废钢过程未出现卡斗情况。综上所述,铁屑包块极易导致兑铁水过程冒烟,应尽量控制铁屑包块的加入量。

4 结语

通过分析废钢质量、装料顺序、料型配比以及 3 种类型废钢包块装入量试验数据,得出以下结论及废钢入炉顺行优化建议:

(1) 在包块装入量相同的条件下,3 大类包块对兑铁水过程冒烟的影响:铁屑包块>精料包块>拆厂包(2) 同一类型废钢包块装入量越大,冒烟的概率也逐渐增加,包块增加到一定数量,冒烟率甚至达到 100%;

(3) 铁屑包块极易导致兑铁水过程冒烟,应严格控制铁屑包块的加入量;

(4) 控制轻薄料、超尺寸包块以及含橡胶、塑料和油污较多废钢包块的采购数量,同时加大对废钢进厂的检查力度;

(5) 对尺寸过长易缠绕卡斗的线材、钢筋类废钢进行合理地切割、打包处理;

(6) 提高废钢配送能力,转炉根据废钢使用情况,及时调整废钢报料量、现场库存量,保证废钢各类料型充足;

(7) 进一步优化和规范废钢库存结构、分类入库、装斗顺序及料型结构搭配,合理控制各类料型装入量的配比。

参考文献

[1] 吴利国,杨海西,张觉灵.降低低铁耗下钢铁料成本的实践.河北冶金,2012, (5):66~68,63

[2] 张岩,张红文.氧气转炉炼钢工艺与设备.北京:冶金工业出版社,2010.48~50

[3] 张江勇,俞海明.低成本炼钢条件下废钢尺寸的控制实践.甘肃冶金,2016, (5):13~15