李宏玉1 ,莫朝兴 1 ,唐志宏 1 ,王子宏 2,潘晶2

( 1. 柳州钢铁股份有限公司 炼铁厂,广西 柳州 545002 ;

2. 柳州钢铁有限责任公司 技术中心,广西 柳州 545002 )

摘 要:根据理论物料平衡和区域热平衡计算高炉炉料结构中配加废钢对生铁成本的影响结果,在柳钢 5 # 高炉进行配加废钢生产实践,用生产数据分析了配加废铁后的降燃料比效果。 结果表明:加废钢后在冶炼强度变化不大的情况下,产量随废钢加入量的增加而增大;且废钢比每增加 30 kg/t Fe 入炉时,燃料比下降 3 kg/t Fe 左右;试验期间对高炉炉况及冶炼过程参数的影响不明显。

关键词:物料平衡;热平衡;生铁成本;燃料比

2017 年上半年废钢价格下行较大,炼钢转炉废钢比已到控制极限; 遂在高炉炼铁工序从炉顶加入废钢加工品铁粒子作为原料加入炉内, 以期获得更低的生铁成本和较高的产量。有研究 [1] 采用物料平衡和热平衡对使用金属化炉料对提高铁产量和降低焦比进行了分析; I G Tovarovskiy 等人 [2] 甚至考虑从炉顶布料、煤气流分布、软熔带等高炉冶炼过程参数的变化中,找出炉料不同金属化率对焦比的影响。本文通过物料平衡和热平衡进行理论分析的基础上,在 5 # 高炉使用不同废钢加入量,进而对实际生产数据进行对比分析, 研究高炉炉顶加废钢对吨铁成本影响。

1 理论计算基础

理论计算以高炉物料平衡和热平衡为基础,以5 # 高炉 2017 年 5 月 1 日 ~2017 年 5 月 11 日生产数据的加权平均值为初始输入数据, 计算初始直接还原度 r 0 ; 通过对生产数据的校核检验使 C 、 H 、 O 、 N 、Fe 等化学元素的入炉量和产出量保持平衡;由于冷风流量的测量精度通常较低, 需要通过反复迭代调用全高炉热平衡计算模块, 达到检验与修正冷风流量的目的。 在这个过程中,风量起着“桥梁”的作用。

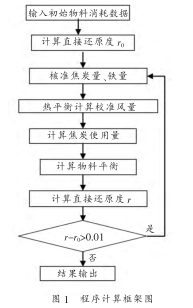

热损失在热量总支出中所占的比例, 对于给定的直接还原度,可以通过热平衡计算对风量进行校正,按照 “物料平衡” → “计算直接还原度” → “热平衡” →“计算风量” → “物料平衡”的方式,进行迭代运算(程序框架图如图 1 所示)。 迭代的收敛标准是,最后确定的风量同时满足两个要求:热量收支平衡(收敛条件为外部散热占热量收入的 10% );前后两次计算得到的直接还原度的差值小于 0.01 。 计算过程从 0 t/d废钢加入量为初值, 步长为 120 t/d 废钢加入量叠加,一直叠加到热平衡不能达到计算平衡为止,分别得出高炉燃料消耗、直接还原度和产量数据,综合计算结果数据再得出吨铁成本降低量。

2 计算结果分析

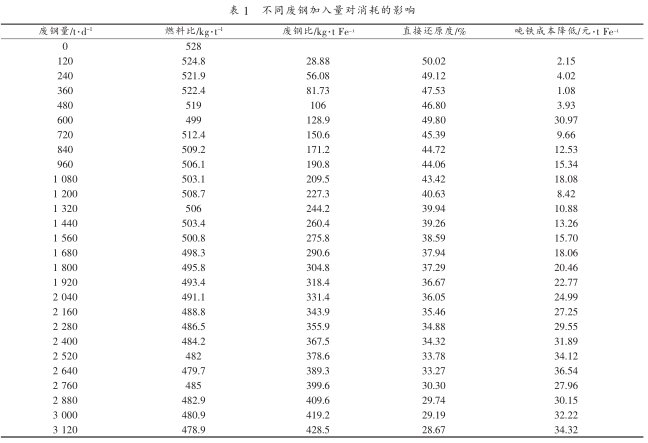

程序计算达不到热平衡点时的废钢加入量 3 120t/d , 共得到 26 组不同废钢加入量时平衡计算得到的燃料比、 直接还原度和产量数据如表 1 所示。其中节省炼铁成本是基于废钢加入量为 0 时的比较值。

加入废钢后吨铁成本降低量 = 吨铁燃料消耗费

用降低量 + 吨铁矿石消耗费用的降低量 - 吨铁废钢费用增加量, 以废钢比 56.08 kg/t Fe 为例计算吨铁成本降低值。当前吨铁矿耗成本为 1 240 元;矿耗为1 650 kg/t Fe ;废钢价格为 1 400 元 /t ;燃料消耗费用为 1 451 元; 生产 1 t 铁, 56.08 kg 废钢替代矿石的量为 98.04 kg ;加入 56.08 kg/t Fe 废钢后:

吨铁成本降低量 = ( 521-514.9 ) ×1 451+98.04×1 240/1 650-56.08×1 400/1 000=4.02 元。

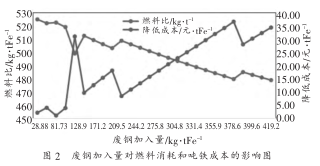

计算结果显示,随废钢加入量的增加,燃料消耗和吨铁成本均呈降低趋势(如图 2 所示)。 计算过程中由于有热平衡中设置的外部散热收敛条件制约范围的差异,有几个结果偏差较大,可以剔除掉来判断总趋势。

3 不同废钢加入量的冶炼效果

3.1 生产数据的校正与对比

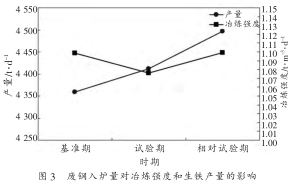

为对比不同废钢加入量对高炉冶炼效果的影响, 选取 2017 年 5~6 月间各操作制度相对稳定、生产正常连续的三个时间段: 2017 年 5 月 1 日 ~5 月11 日无废钢入炉时期为基准期; 2017 年 5 月 19 日 ~5 月 30 日废钢比 21.33 kg/t Fe 入炉时期为试验期;2017 年 6 月 12 日 ~6 月 21 日废钢比 43.8 kg/t Fe 入炉时期为相对试验期。 利用这三个时间段生产数据来做对比, 废钢的加入量与增产效果分析如图 3 所示,在冶炼强度变化不大的情况下,产量随废钢加入量的增加而增大。

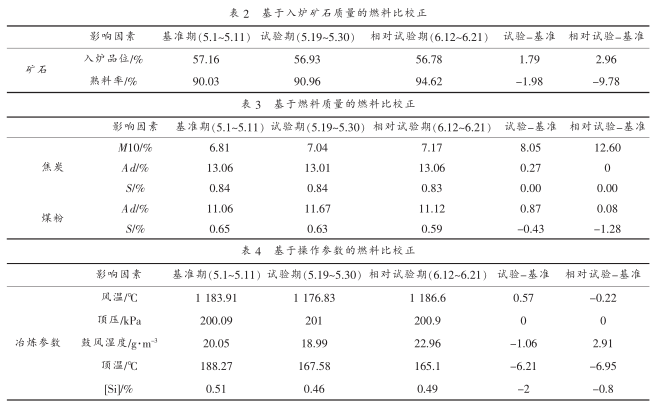

结合原燃料质量、 冶炼参数的变化及其对燃料比的影响 [3] 进行了燃料比校正,得到表 2~ 表 4 校正结果, 试验期和相对试验期校正到基准期的生产条件时:试验期燃料比为( 518.83+0.13 ) kg/t ;相对试验期为( 514.9+0.48 ) kg/t 。 试验期和相对试验期与基准期燃料比 528.18 kg/t 对比, 分别降低 9.22 kg/t 和12.8 kg/t 。 试验期和相对试验期的煤比分别为 152kg/t Fe 和 148 kg/t Fe , 与基准期 150 kg/t Fe 的水平相当,而燃料比(折算到基准期生产条件)稍有下降;相对试验期与试验期的燃料比对比时的下降幅度为3.58 kg/t Fe ,与理论计算值相差不大。

3.2 对冶炼过程的影响

入炉废钢是由金材公司回收易拉罐、 废铁杂散料等资源经过压缩变形等加工处理后送往高炉备用。由于废铁来源杂乱、尺寸参差不齐,品位、磁性等属性亦与入炉矿石相差甚远, 上料过程需要加强管理: ① 定仓管理,目的是清楚定好每批料的废铁配加量,均匀配加,利于焦炭负荷的调节和理论铁量的计算; ② 筛分管理,由于废铁大小形状不一,长条状、钩状、短块状掺杂,如果筛分不到位,尺寸过大的锋利废铁逃过称量斗格筛网落到皮带, 极易造成划破皮带、卡死受料斗或料罐等事故,因此上废铁前将对应的称量斗格筛网尺寸缩小,强化筛分,另外上废铁后必须每班定时检查清理筛网; ③ 磁性管理,由于废铁有磁性,而原来上料皮带通道设有除铁器,因此上废铁后停用除铁器。

在布料制度上,因废铁品位高渣量少,根据初渣性能对高炉透气性的影响 [4] ,推测废铁所布之处透气性更好,布在边沿则利于疏松边沿,布在中心则利于活跃中心; 试验期和相对试验期间, 5 # 高炉的废钢布在边沿环状带上。 由于配用量(最大配用量 57 kg/t Fe )较小,对炉况及冶炼过程参数的影响不明显。

4 结论

( 1 )基于高炉物料平衡和热平衡的理论计算,可以模拟一个跟基准期相同操作条件的环境, 单纯考虑废钢加入量的增加对吨铁成本的影响。

( 2 )计算得到 26 组不同废钢加入量时的燃料比、 直接还原度和产量数据, 随着废钢加入量的增加, 燃料比呈下降趋势, 并结合当前矿石和燃料价格,综合计算吨铁成本亦呈下降趋势。废钢加入量每增加 30 kg/t Fe 左右时,燃料比降低 2.3 kg/t Fe , t 铁成本降低 2.72 元。

( 3 )结合废钢加入量的降燃料消耗效果,废钢的效益与当前矿石价格、燃料价格和废钢价格相关。在矿石价格不变废钢价格涨到一定价格或废钢价格不变吨铁矿石价格降到一定价格时, 废钢加入不能降低吨铁成本,只有增产作用。

( 4 )基于柳钢 5 # 高炉生产数据的校正与对比,燃料比折算到基准期生产条件下时均有下降, 相对试验期与试验期的燃料比对比时的下降幅度为 3.58kg/t Fe ;生产配用量(最大配用量 57 kg/t Fe )较小,对炉况及冶炼过程参数的影响不明显。

参考文献:

[1] 郝志强,李香彩,汪琦 . 炉料金属化率对富氧喷煤高炉冶炼过程的影响 [J]. 钢铁研究学报, 2000 , 12 ( b9 ): 81-84.

[2] TOVAROVSKIY I G, GORDON Y M, MERKULOV A E, 等 . 炉料金属化率对高炉工艺和操作参数的影响 [J]. 世界钢铁, 2013 , 13 ( 5 ):5-11.

[3] 周传典 . 高炉炼铁生产技术手册 [M]. 北京:冶金工业出版社, 2002.

[4] 傅连春,毕学工,冯智慧,等 . 高炉初渣形成过程及其性能优化研究 [J]. 武汉科技大学学报(自然科学版), 2008 , 31 ( 2 ): 113-117.