栾花冰1,王爽 2, 孙振宇 1,李泊 1,马超 3,朱晓雷 2

( 1. 鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021 ; 2. 鞍钢集团钢铁研究院,辽宁 鞍山 114009 ; 3. 鞍钢招标有限公司,辽宁 鞍山 114033 )

摘要: 为了满足鞍钢股份有限公司炼钢总厂低磷、超低磷钢的冶炼要求,分析了顶吹转炉双联法脱磷的影响因素,并在 100 t 转炉进行了工业试验,结合理论分析和试验结果,优化了转炉的供氧制度和造渣制度。 结果表明,成品磷含量小于 0.004% 以下的比例达到 91.11% ,成品磷含量小于 0.006% 的比例达到 100% 。

关键词: 转炉;双联法;脱磷

钢中磷含量是衡量产品品质的重要因素之一。 对于绝大多数钢种来说,磷元素越低越好。 磷在晶界上偏聚会引起钢材的回火脆性并且降低钢材的低温韧性,还会降低钢的抗裂纹性、可焊性、机械性能以及不锈钢的抗腐蚀性。 因此,降低钢水中的磷含量是转炉冶炼过程中的重要操作之一,也是冶炼高附加值产品的前提。 相关文献介绍过耐腐蚀管线用钢、原子能钢、航空用钢要求磷小于0.005 % 。 当前国内外先进钢厂均采用转炉双联法脱磷以及铁水“三脱”等先进工艺处理钢水,以达到深脱磷的目的 [ 1-3 ] 。 鞍钢股份有限公司炼钢总厂一分厂 9Ni 钢、高锰钢、帘线钢、核电钢、石油管线钢以及军工钢等品种要求磷含量小于 0.010% 甚至小于 0.008% ,产品目标 ω [ P ] ≤0.010% 的品种比例迅速增加。 由于钢厂使用的原材料价格上涨,高炉提供的铁水条件却逐渐变差, 为了确保核电钢、石油管线钢、军工钢等钢种高质量、高附加值的要求,必须降低炼钢成本,改善转炉炼钢脱磷效果,研究适合一分厂 100 t 转炉的双联脱磷工艺。

1 脱磷反应分析

氧化脱磷反应是渣 - 金界面反应,转炉内熔池的主要脱磷反应如下 [ 4 ] :

2[P]+8(FeO)=(3FeO · P 2O5)+5[Fe] (1)

ΔGθ =-413 575+245.46T

2[P]+5(FeO)+4(CaO)=(4CaO · P2O5 )+5[Fe]( 2 )

ΔG θ =-204 450+83.55T

从式( 1 )、( 2 )可以看出,炉渣碱度、 FeO 含量及钢水温度是影响脱磷效果的主要因素。 脱磷反应为放热反应,当温度升高时, P 的分配系数 L p 减小,脱磷率有所下降。 渣中 FeO 、 CaO 含量的增加有利于脱磷反应的进行。 因此,操作上要控制好熔池温度,造高碱度、高氧化性的炉渣极为关键。

2 顶吹转炉双联法工业实践

双联法炼钢是利用 1 座转炉脱除铁水中磷,其利用的是转炉炉内自由空间大、氧化气氛强、形渣速度快、能达到强烈搅拌钢水等特点;利用另外1 座转炉脱除钢中的碳含量, 其通过顶吹氧将钢中碳、磷、硫等元素控制到目标要求,同时温度达到目标要求。 采用 2 座转炉组织生产,以达到有效改善钢水质量的目的。

2.1 双联法前半钢阶段分析

双联法前半钢阶段主要工作: 将前半钢出钢碳控制在 2% 以上, 出钢磷控制在 0.02% 以下,出钢温度控制在 1 400 ℃ 以上, 以保证双联后半钢冶炼的温度要求和成分控制要求。 为达到以上目的,需确定前半钢出钢磷含量与出钢温度、炉渣碱度、炉渣 FeO 含量之间的关系。

2.1.1 前半钢关键参数与脱磷率的关系

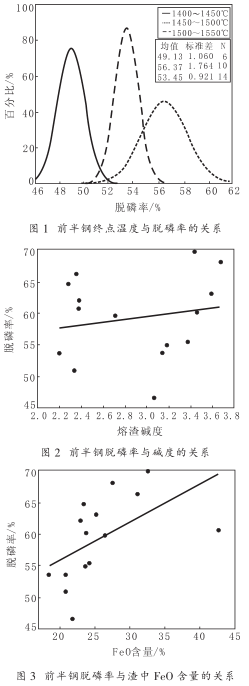

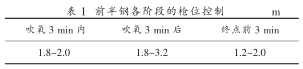

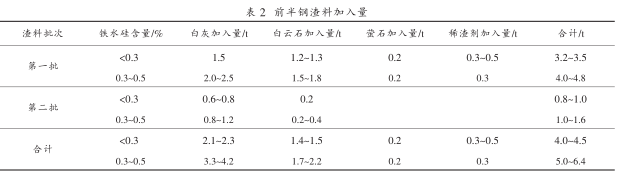

为了找出生产实际中最佳的控制参数,统计分析了一个月的数据。 前半钢不同终点温度、炉渣碱度和炉渣中 FeO 含量与脱磷率的关系见图 1~3 。 从图 1 前半钢不同终点温度和脱磷率的关系来看,出钢温度的高低影响转炉的脱磷效率。尽管从理论上说低温对脱磷有利, 但是生产实践表明,在温度范围为 1 450~1 490 ℃ 时,炉渣流动性较好,低温、流动性好、活跃的炉渣更有利于脱磷 反 应 的 进 行 ,所 以 最 佳 的 出 钢 温 度 控 制 到1 450~1 490 ℃ 。 从图 2 看出,随着炉渣中碱度的增加,脱磷能力逐步增强。 根据实际情况,将炉渣碱度控制到 2.0~2.5 ,在炉渣熔化较好条件下可达到 60% 以上的脱磷率,满足前半钢的去磷要求。 从图 3 脱磷率与渣中 FeO 含量的关系来看, 随着炉渣中 FeO 含量的增加, 钢渣中的脱磷能力逐步增强。 生产实践表明,双联工艺生产超低磷钢前半钢的终渣 FeO 含量应控制在 ≥25% 。

2.1.2 前半钢供氧制度

转炉双联法冶炼前半钢供氧制度主要涉及枪位、氧压、供氧强度等,控制出发点是“初期加大搅拌,前期快成渣,中期保持炉渣活跃,后期保证成分均匀”。

枪位控制上, 通过试验对原氧枪控制方案进行了优化,达到了快速成渣的目的,有效地促进了脱磷反应的进行。 表 1 为前半钢各阶段的枪位控制。 在氧压、氧气流量控制上,开吹 1 min 之内,吹氧 压 力 为 0.8 MPa ,氧 气 流 量 为 20 000 m3 /h ,1 min 以后将氧压调整为 0.65MPa ,氧气流量为18 000 m3 /h 。 通过优化氧压和氧气流量,既保证加入的第一批渣料尽快熔化, 又保证炉渣内 FeO 含量,降低转炉脱碳速率。

2.1.3 前半钢造渣制度

前半钢造渣制度包括渣料组成和加入方式,达到“快速成渣、保证炉渣碱度在 2.5~3.0 ”。 根据铁水硅含量确定炉料加入数量, 确定渣料加入情况。 前半钢渣料加入量见表 2 。

2.2 双联法后半钢分析

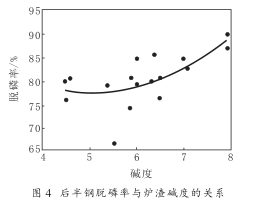

转炉双联法后半钢铁水条件为:温度 1 430~1 470 ℃ ; C 含量 2.00%~3.00% , Si 含量 ≤0.05% ,Mn 含量 ≤0.15% 。 后半钢主要工作为脱碳,进一步脱磷(磷含量小于 0.004% ),温度升到目标温度。同前半钢的分析一样,确定后半钢最佳操作参数。图 4 为后半钢脱磷率与炉渣碱度的关系。 由图 4看出,后半钢脱磷率随炉渣碱度的提高而增大。

图 5 为后半钢脱磷率与终渣 FeO 含量的关系,由图 5 看出,脱磷率则随终点炉渣中 FeO 含量的增加而降低,但变化幅度不大。 为此,应保证终点渣中 ω ( FeO ) ≥30% 。 图 6 为后半钢脱磷率与出钢温度的关系。

由图 6 看出,后半钢脱磷效率随出钢温度降低而增加,综合考虑,需将出钢温度控制到 1 640 ℃以下。 根据以上分析,需要对双联法后半钢阶段的操作进行优化,即开发后半钢阶段的供氧制度、渣料制度 。

2.2.1 后半钢供氧制度

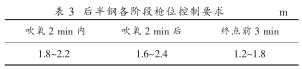

枪位控制方面, 双联法后半钢枪位控制原则为“前期尽快成渣、中期防止炉渣返干,后期保证熔池搅拌”。 后半钢各阶段枪位控制要求见表 3 。

氧压、氧气流量控制方面,开吹 2 min 之内,吹氧压力为 0.85MPa ,氧气流量为 19 800 m3 /h ;2 min 以 后 氧 压 调 整 为 0.65MPa ,氧 气 流 量 为17 500 m3 /h ,结束前 2 min 氧压调整为 0.8MPa, 氧气流量为 19000 m3 /h 。

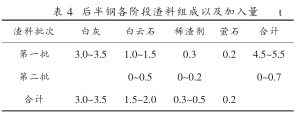

2.2.2 后半钢造渣制度

既要保证炉渣充分熔化,又要保证炉渣碱度,对双联法后半钢的渣料组成和加入批次进行优化,后半钢各阶段渣料组成及加入量如表 4 。

3 效果分析

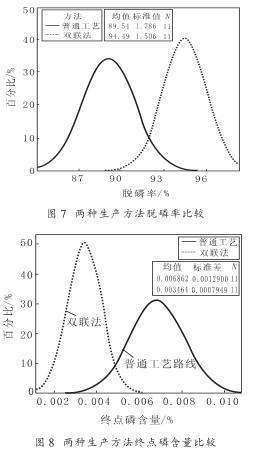

采用双联工艺后,统计了 11 炉的数据,半钢磷含量和成品磷含量均达到了预定目标, 其中后半钢出钢磷控制在 0.002 1%~0.003 0% 的比例达到了 55.56% , 出钢磷小于 0.002 0% 和 0.003 1%~0.004 0% 的比例均为 20% , 而最终成品磷控制在0.003 1%~0.004 0% 的比例为 60% ,成品磷控制在0.002 1%~0.003 0% 的比例达到 31.11% ,成品磷含量小于 0.006% 的比例达到 100% , 完全满足炼钢总厂一分厂生产低磷、超低磷钢的成品要求。 采用双联法与普通工艺路线在脱磷率、 终点磷含量控制方面的数据对比见图 7 、 8 。 由图 7 、 8 看出,双联法比普通工艺路线脱磷率均值提高了 5.2% ,终点磷均值降低了 0.003 4% 。

4 结论

为了满足鞍钢股份有限公司炼钢总厂一分厂生产低磷、超低磷钢种对磷含量的要求,在前期大量试验数据的基础上,结合理论分析结果,从供氧制度、加料制度方面研究了适用于 100 t 顶吹转炉的双联控制工艺。 结果表明, 成品磷含量控制在0.004% 以下的比例占 91.11% , 成品磷含量小于0.006% 的比例达到 100% , 采用双联法工艺生产后,完全满足了低磷、超低磷钢种的生产要求。

参考文献

[1] 朱英雄,钟良才,萧忠敏 . 复吹转炉深脱磷技术在国内的应用与进展[J] . 炼钢, 2013 , 29 (4): 10-13.

[2] 吕铭,胡滨,王学新,等 . 双联炼钢法的研究与实践[J] . 炼钢,2010 , 26 (3): 8-11.

[3] 刘浏,曾加庆 . 纯净钢及其生产工艺的发展[J] . 钢铁, 2000 ,35 (3), 68-72.

[4] 吕明, 朱荣, 毕秀荣,等 . 应用 COMI 炼钢工艺控制转炉脱磷基础研究[J] . 钢铁, 2011 , 46 (8): 31-35.