沈 炜,古勇合,彭志强

( 新余钢铁集团有限公司,江西 新余 338001)

摘要:对新钢 2 500 m3 高炉炼铁和对应的烧结工序的锌平衡情况进行研究,结果表明: 进入高炉的锌量为1. 055 kg/t,主要由烧结矿和球团矿带入,其中烧结矿带入的锌量占总量的 84%,高炉锌主要由布袋灰排出( 占总排出量的89%) ; 烧结工序中,带入的锌量为 1. 162 kg/t,主要来源于混匀料、内部冷返矿和除尘灰( 占总量的 97. 47%) ,锌的排出由烧结矿和返矿带出( 占总排出量的 95. 92%) 。结合新钢生产实际情况,提出了在烧结、炼铁工序中减少锌带入量、加大锌排出量的建议。

关 键词:烧结; 高炉炼铁; 锌平衡; 控制措施

0 前言

近年来受成本压力的影响,许多钢铁企业在高炉炼铁过程中都会采用一些锌含量超标的低价矿,在烧结过程中也配加了大量的高炉瓦斯灰和除尘泥等二次资源,这样虽然降低了烧结和炼铁工序的原料成本,但结果却导致高炉锌负荷不断上升。

1 锌对高炉生产的影响

锌是高炉原料中的一种微量元素,其沸点仅为907 ℃。锌通常以硫酸盐、硅酸盐等形式存在,锌矿物进入高炉后很快就分解为 ZnO,ZnO 在不低于1 000 ℃的高温区还原成锌并进入煤气中随之上升,上升过程中小部分锌随着煤气逸出炉外,但容易在管道中凝结,大部分又被氧化为 ZnO 并被炉料吸收后再度下降还原,形成循环。与此同时,进入煤气中的锌又随着瓦斯灰进入烧结矿中而再次进入高炉[1 -2] 。如此循环往复,锌在高炉中不断富集沉淀,给高炉生产带来诸多不利影响。

1. 1 影响炉况顺行

锌含量高时便会在上升管处冷凝积聚,造成上升管阻塞,堵塞煤气通路,进而导致高炉顶压异常波动,高炉上部煤气流紊乱,引起管道悬、崩料,这在很大程度上增加了高炉操作的难度,影响正常生产[3] 。

1. 2 损害设备

锌会附着凝结在炉顶设备上,对设备运行造成影响。在高炉上部砖衬缝隙中,锌氧化后体积膨胀,严重时会破坏炉衬,甚至涨裂炉壳,引发安全事故。上部锌富集后形成的“炉瘤”滑落会引起炉况严重失常,甚至造成风口灌渣与烧毁。此外,锌在高炉风口处沉积,渗入耐火砖砖缝,侵蚀耐火材料,造成砖体疏松,并逐步形成肿瘤状侵蚀体,从而导致风口和二套上翘或破损。

1. 3 影响原燃料性能

锌在炉身上部以气体形式渗入焦炭和矿石空隙中,沉积后会堵塞表面空隙,影响料柱透气性。同时,体积膨胀会增加铁矿石和焦炭的热应力,提高熟料的低温还原粉化指数,降低焦炭反应后强度。

1. 4 造成炉身黏结

含锌蒸气在上升过程中因温度降低而析出液态锌,液态锌会粘结在砖衬表面,锌液表面被煤气中的H2O、CO2 等氧化,在液态锌表面产生难熔的氧化锌层,影响炉墙热负荷[4] 。

2 高炉锌平衡

新钢 2 500 m3 高炉在 2017 年 9 月出现了锌负荷超标的现象,严重影响了高炉顺行,因此利用该高炉 2017 年 9 月的实际生产数据,对高炉的锌平衡进行分析。

2 500 m3 高炉使用的原料主要为烧结矿( 约85%) 、球团矿( 良山球团 + 泰利球团,约 12%) 和块矿( 井冈山块 + 云浮块,约 3%) ,燃料主要为自产焦、外购焦和煤粉。高炉产物主要是生铁、炉渣、重力降尘灰、炉前灰和布袋灰。由于锌沸点为 907 ℃,因此铁水中锌很微量,其质量分数小于 0. 001%,计算时忽略不计[5] 。

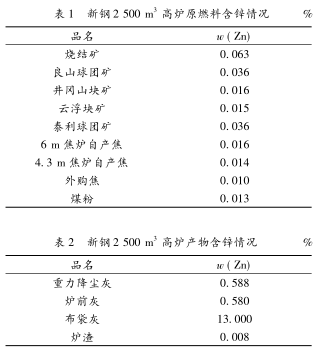

对高炉入炉原燃料和产物进行取样并化验,其化验结果见表 1、表 2。

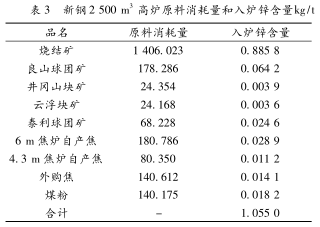

高炉吨铁原燃料消耗量和入炉锌含量情况见表 3。

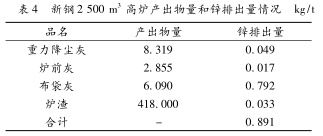

新钢2 500 m3 高炉各产出物量和锌排出量见表4。通过计算,可得出高炉的锌平衡表见表 5。

从表 5 中可知,锌排出高炉量占总锌量的比例为: ( 0. 891 0/1. 055 0) ×100 =84%。这里需要说明一点,入炉锌与高炉排出锌之间的平衡有个缺口,不能理解为锌在炉内循环富集了,产生平衡缺口的原因有多个,如锌排出在时间序列上有波动、取样的代表性不够好以及对微量锌含量的检测难度大,等等。高炉炉内不会有大量的锌存储,循环富集不是存储。从表 5 中还可看出,烧结矿带入的锌是高炉锌的主要来源,约占总量的 84%,其次是良山球团矿,其带入的锌量约占总量的 6%。布袋灰是锌排出高炉的主要途径,占总排出量的 89% 左右,其次是重力降尘灰,其排出量占总排出量的 5. 5%左右。

3 烧结锌平衡

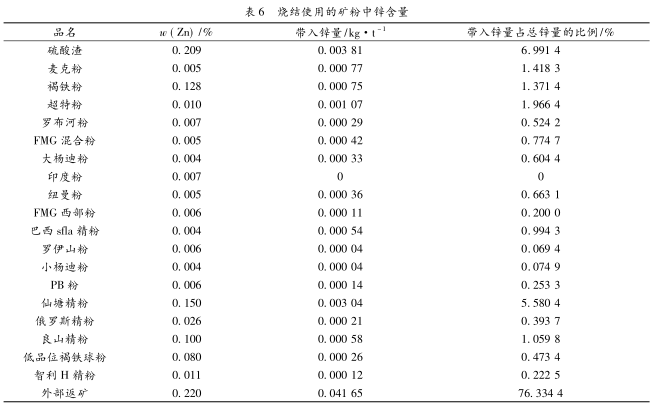

同样使用新钢 2 500 m3 高炉 2017 年 9 月数据对烧结锌平衡进行分析。对烧结使用的矿粉进行取样并检验化学成分,检测其锌含量,结果见表 6。根据烧结混匀料中各种矿粉的锌含量及矿粉的实际使用量,可计算出混匀料中各种矿粉带入的锌量,结果见表 6。

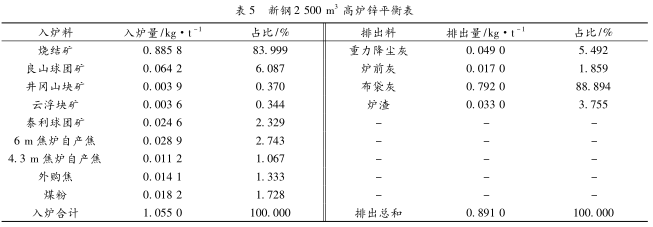

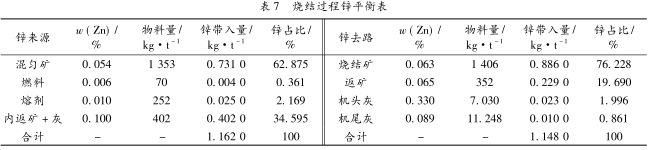

根据烧结工序的物料组成及各组分的含锌情 况,可计算出烧结过程的锌平衡,结果见表 7。

从表 7 可以看出,烧结过程中的锌主要来自混匀矿,其带入的锌量占总锌量的 63% 左右; 烧结返矿和内部灰也是锌的重要来源。混匀矿中的锌主要来自其搭配使用的外部返矿,占比约 76%; 另外,混匀矿中硫酸渣和仙塘精粉中的锌也值得注意,其对烧结矿锌含量的提高也有一定“贡献”; 其他矿种对混匀矿的锌含量影响不大。

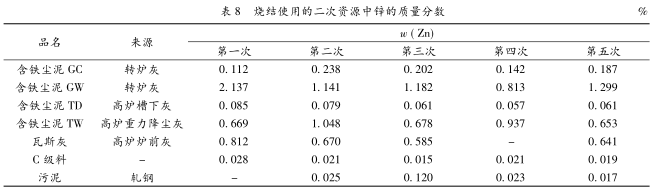

混匀矿中的外部返矿主要为高炉入炉料中粒度小的烧结返矿、转炉灰( 含铁尘泥 GC、含铁尘泥GW) 、高炉灰( 含铁尘泥 TD、含铁尘泥 TW、瓦斯灰)和轧钢污泥等。对这些烧结过程中配用的二次资源进行了 5 次取样并化验其含锌量,结果见表 8。

从表 8 可知,烧结使用的二次资源中锌含量相对较高的( 或者说影响较大的) 为含铁尘泥 GW、含铁尘泥 TW 和高炉瓦斯灰。高炉布袋灰 TB 含锌也相对较高,但不参与烧结混匀配矿。

因此,烧结矿含锌高的主要原因是转炉灰、高炉炉前尘灰和重力降尘灰等作为烧结原料,将锌带入了烧结矿中,即高炉排出的锌又进入烧结矿,最后又供高炉使用,形成炉外的循环富集 [6 -7] 。

4 建议采取的措施

基于新钢烧结、炼铁实际生产状况,建议采取以下减少锌入机、入炉和提高烧结、高炉炼铁排锌的可行性控制措施。

1) 原料降锌。入炉锌主要来源于烧结矿,而烧结混匀料和冷返矿 + 灰是烧结矿中锌的主要来源,因此,降低原料中锌含量是降低锌入机、入炉的最直接和最有效的途径。对含锌偏高的转炉灰、高炉炉前尘、重力降尘灰、杂矿和污泥等可采取进转底炉的方式进行脱锌处理; 在条件允许的情况下,尽可能采购锌含量较低的矿粉。

2) 实施合理的烧结配矿及高炉配料,确保高炉锌负荷不超标。按照新钢锌负荷的标准( 不超过0. 8 kg/t) ,要求烧结矿中锌的质量分数不超过0. 045%,从而要求外部返矿的锌质量分数不超过0. 10%。虽然新钢锌负荷标准要求远低于国际先进高炉入炉锌负荷的要求( 不超过 0. 15 kg/t) ,但根据新钢的生产实践,该标准仍具有实际生产意义。

3) 高炉操作降锌。在新钢高炉现有操作手段和炉况条件下,可以通过以下方法进一步降低锌的有害影响: 提高烧结矿、球团矿的强度,加强原燃料筛分,提高入炉矿的冶金性能,选用铁矿石软熔温度高的原料有助于提高高温下锌的还原程度,减少锌循环区的锌量,增加锌从炉顶的排出量; 根据新钢高炉锌负荷标准优化炉料结构,发现炉料结构锌含量超标时,操作上采取适当降低炉顶压力并发展中心气流的措施,以防止锌过量造成炉墙结瘤及炉墙侵蚀;及时出尽渣铁,减少锌在炉内的滞留时间,使锌最大程度地排出。

4) 建立“烧结和炼铁锌动态数学模型”。将烧结和高炉炼铁的锌平衡检测纳入常规化学成分检测范围,定期对烧结工序和炼铁工序进行锌平衡检测。在长期定时检测的基础上,建立“新钢烧结和高炉炼铁锌动态数学模型”,及时提供锌出入的变化情况,为降锌措施提供理论依据。

5 结论

1) 新钢 2 500 m3 高炉入炉锌量为 1. 055 kg/t,锌负荷偏高。入炉锌主要由烧结矿带入( 约占入炉总锌量的 84%) ,其排出主要通过高炉布袋灰。

2) 进入新钢烧结机的锌量为 1. 162 kg/t,锌负荷也偏高严重。入机锌主要由混匀料、内部冷返矿及灰带入( 合计约 97. 47%) ,由烧结矿和返矿带出( 合计约 95. 92%) ,烧结过程基本不具备脱锌能力。

3) 烧结矿含锌高的原因主要是转炉灰、高炉炉前尘和重力降尘灰的重复使用,形成了高炉外的循环富集。

[ 参 考 文 献]

[1] 周传典 . 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社,2002: 125 -127.

[2] 王筱留 . 钢铁冶金学[M]. 北京: 冶金工业出版社,1994: 127 -129.

[3] 李肇毅 . 宝钢高炉的锌危害及其抑制[J]. 宝钢技术,2002,( 6) : 21 -24.

[4] 王雪松,付元坤,李肇毅 . 高炉内锌的分布及平衡[J].钢铁研究学报,2005,17( 1) : 68 -71.

[5] 郑华伟,夏进朝,李 博,武钢 5 号高炉锌负荷分析及控制[J]. 炼铁,2014,33( 2) : 17 -20.

[6] 张祥富,白国华 . 钢铁厂含铁尘泥回收利用新途径研究[J]. 矿产综合利用,1996,( 5) : 11 -14.

[7] 汤乐山,张理强 . 综合利用高炉尘泥的研究与实践[J]. 烧结球团,2000,25( 3) : 52 -54.