范兰涛 秦玉杰

( 河钢集团唐钢公司)

摘要:唐钢炼铁北区烧结系统为提高烧结矿转鼓强度,进行了技术攻关,通过稳定混匀矿换堆生产过程,改造工艺设备实施均质厚料层烧结,优化烧结工艺参数,标准化操作等措施,提高了烧结矿转鼓强度,取得了良好效果。

关键词:混匀矿换堆 厚料层烧结 高负压 标准化操作 转鼓强度

0 前言

烧结矿转鼓指数是衡量烧结矿强度的重要指标。它的高低直接关系到烧结矿成品率的高低以及高炉的各项经济指标。转鼓强度高的烧结矿在输送高炉的过程中产生的粉末少,可以提高烧结矿的入炉量降低烧结成本。同时,强度好的烧结矿保证了高炉顺行,为高炉的增产节焦降低消耗提供了重要的物质保证。

1 概况

1.1 河钢唐钢北区烧结系统简介

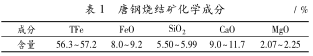

河钢唐钢炼铁厂分为南、北两个生产区,大型设施主要集中于北区。北区有 1 座 2 000 m3 和一座3 200 m3 高炉,配套烧结系统有 1 台 180 m2 ,2 台210 m2 和 1 台 265 m2 烧结机。目前,该区烧结用含铁料主要有: OC-SY、OC-SYL、OC-NF、OP-AD、OP-MK、OP-PB、OP-FMG、OP-SFCJ、QW、QK 等。建有混匀中和料场,混匀矿采用平铺截取的方式中和混匀,混匀矿大堆料量为 11 万 t,每 128 h 混匀矿换堆一次。烧结矿碱度为 1.9,化学成分见表 1。

1.2 2016 年烧结矿转鼓指数情况

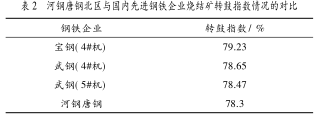

2016 年河钢唐钢烧结矿转鼓指数 78.3%,低于宝钢、武钢等先进企业的烧结矿转鼓水平。河钢唐钢北区与先进企业的烧结矿转鼓指数的对比见表 2。

2 影响烧结矿强度的因素分析

烧结工艺的原理表明: 影响烧结矿转鼓强度的基本因素有原燃料品种粒度、料层厚度、机速、负压、混合料水分、MgO 含量、点火温度和点火强度等 [1] 。

对河钢唐钢北区烧结而言,影响烧结矿强度的诸因素之中,减小混匀矿换堆生产过程波动、实施均质厚料层烧结、合理工艺参数控制、标准化操作,四个方面为提升烧结矿转鼓强度的关键因素。

3 提高烧结矿转鼓强度的主要措施

3.1 分析混堆端部料对烧结过程的影响,制定《端部料上料及使用管理规定》

混匀矿大堆采用“平铺截取”的方法进行各种物料的中和混匀。在混匀矿大堆平铺堆料的过程中,堆料机在混堆两端换向时,物料会产生偏析,并且 OP-AD、OP-PB、OP-SFCJ 等本身粒度组成偏差大的物料偏析程度远大于 OC-SY、OC-SYL、OC-NF 等本身粒度组成偏差较小的物料。这就造成混堆端部料在粒度、成分等与大堆预想成分存在较大差距,并且端部料本身粒度、成分波动较大。虽有部分端部料返回料场进行重新堆料,但是端部料对烧结工序控制水平的影响仍然较大,表现为换堆前或者换堆后在未进行任何生产调整情况下负压、终点温度、烧结矿 FeO 波动较大,进而造成烧结矿转鼓指数不稳定[2] 。

为此,烧结系统制定了《端部料上料及使用管理规定》。规定如下: ( 1) 换堆加端部料,各烧结机配料室第一个匀矿仓做为端部料仓,如遇第一个匀矿仓有修仓等问题时,第二个匀矿仓做为端部料仓;( 2) 加工中控接到原料中控上端部料通知后( 一般提前 1 小时通知) ,加端部料匀矿仓开始不加料,低槽位控制; ( 3) 端部料匀矿仓开始加端部料,加工中控通知烧结中控; ( 4) 烧结中控接到加工中控通知后,端部料匀矿仓下料量调整为 10 kg/s,减量时间为12 h,12 h 后端部料匀矿仓恢复原下料量。《端部料上料及使用管理规定》的实施有效减小了烧结换堆前后的波动,缩小终点温度控制范围 5%。

3.2 通过设备改造实现料层提高并减轻边缘效应,实现均质厚料层烧结

3.2.1 通过一混污泥雾化配加提高混合料成球性

河钢唐钢炼铁厂烧结工序,采用一混配加炼钢除尘污泥代替生产新水进行混合料润湿,以实现含铁废料的循环回收利用。目前采用炼钢除尘污泥,污泥浓度约为 22%,由于除尘污泥浆为固液混合物、密度大、易沉淀、杂质多,通常采用污泥管深入滚筒内部进行配加,污泥管内流出的柱状水使混合料水分均匀度差。这部分混合料在混合机内部做螺旋前进的过程中容易粘附在混合机内壁上形成结瘤。

混合料水分均匀度差会导致混合料造球过程中粒度均匀度偏差较大,直接影响烧结料层的透气性。进而影响烧结矿产质量。且混合机内壁上容易形成的粘料结瘤人工处理不但耗费人力且影响设备作业率。

因此,技术人员自主设计一种除尘污泥浆的雾化配加装置,其原理是利用压缩气体的高压动能,将固液混合态的污泥浆快速从污泥浆喷吹管内喷出而达到雾化的效果。均匀喷加的污泥浆能有效避免粘稠糊状消石灰的生成。提高烧结混合料水分均匀度,改善混合料粒度组成,降低工人劳动强度,有效保证烧结生产的连续性。使得污泥浆或水以喷雾状形态进入混合料。通过提高烧结混合料水分均匀度,避免局部水分过大,有效解决混合料水分均匀度的问题,提高烧结矿产质量,并且有效减少混合机内壁粘料。新型成果实施后,混合料水分均匀度大大提高,滚筒壁粘料减少,混合料粒度组成趋向均匀。

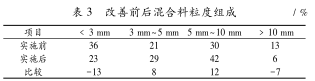

改善前后的混合料粒度组成见表 3。

由表 3 可知,通过使用新型污泥雾化喷头后,混合料粒度组成﹤ 3 mm 粒级减少了 13 个百分点,3 mm~5 mm 的粒级提高了 8 个百分点,5 mm ~10 mm的粒级提高 12 个百分点,﹥ 10 mm 的粒级减少 7 个百分点,混合料的组成趋于均匀化。

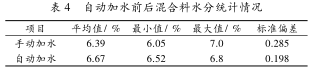

同时,为了进一步提高混合料水分均匀度,各烧结机重新校准水分自动控制系统,实现水分自动控制。目前水分实测偏差和波动值均小于 0.15%。自动加水前后混合料水分平均值、最小值、最大值和标准偏差统计情况,见表 4。标准偏差变小,表明混合料水分趋于稳定。以上措施均为均质厚料层烧结提供了良好的支撑。

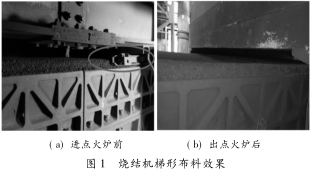

3.2.2 安装烧结机台车自适应梯形布料装置,实现烧结机料层提高

为保证在台车栏板不加高的条件下,4#机料层由 700 mm 提高到 800 mm 台车两侧不撒料,技术人员自主设计了烧结机台车自适应梯形布料装置( 如图 1( a) 所示) 。该装置投入使用后,高出台车栏板的物料通过梯形塑形,实现了在布料时不撒料、点火烧结时不塌料( 如图 1( b) 所示) 。利用此种方法,其他 3 台烧结机料层也提高了 30 mm ~ 50 mm 不等。各烧结机在台车栏板不加高的情况下,顺利实现了料层厚度的提高。

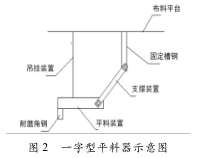

3.2.3 安装一字型平料器,增加料面的压实度和平整度

为了增加料面平整度和压实度,烧结机安装了一字型平料器。该平料器由平料装置、支撑装置、吊挂装置 3 部分组成,如图 2 所示。平料装置属于控制料面关键部件,其结构为 3 000 mm×350 mm 厚度为 5 mm 的耐磨钢板,前端固定 3 000 mm×50 mm 耐磨角钢,总有效重量为 0.5 t,前端角钢与料面充分接触,平料板与板钢的有效重量结合增大平料和压实作用。支撑装置采用两组扁钢与平料装置连接,扁钢另一端与布料平台固定槽钢连接固定,起到定位作用。在布料平台左右两侧固定倒链形成吊挂系统,并根据实际料面需要通过拉链进行高度调整,达到灵活布料的作用。

由于 6 块分体式平料器整合成一字型平料器,沿台车整体分布,消除了布料盲区和料面“拉钩”现象,有效降低烧结机布料的边缘效应,为厚料层情况下均质烧结创造了条件。同时,烧结料层的表面压实度得到提高,表层烧结矿转鼓强度提高。随着料层提高,垂直烧结速度变慢料层内自动蓄热量增加,高温保持时间相对延长,提高了烧结矿的转鼓强度。

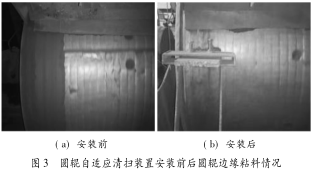

3.2.4 割除圆辊两侧挡料板并安装圆辊自适应清扫装置,减少边缘效应

烧结机泥辊两侧挡料板处存在粘料问题,影响烧结机台车边缘布料。为此,技术人员将泥辊两侧挡沿割除,用橡胶板作为档板,并自主设计安装了圆辊自适应清扫装置,解决了泥辊两侧因粘料加重烧结机台车边缘效应的难题,为厚料层均质烧结进一步创造了条件。圆辊自适应清扫装置安装前后圆辊边缘粘料情况( 如图 3 所示) 。

3.3 合理控制工艺参数,统一四班操作

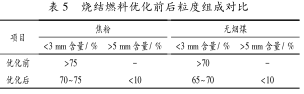

3.3.1 适当放宽燃料粒度

近两年,随着混匀矿大堆 OP-AD、OP-FMG 等配比增加,混合料粒度增大。在烧结过程中,随着混合料粒度的增大,垂直燃烧速度的加快,从而使烧结高温保持时间短,液相凝结不充分,影响烧结矿强度。因此,河钢唐钢北区烧结适当放宽了燃料的粒度,增加烧结高温保持时间,保证烧结矿的强度。燃料粒度优化前后的粒度组成对比见表 5。

3.3.2 摸索烧结矿转鼓强度决定因素最优控制范围

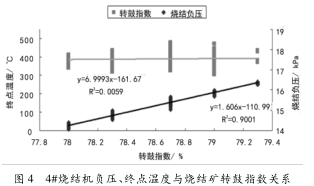

为准确摸索负压、终点温度、与烧结矿转鼓强度的关系,河钢唐钢北区烧结专门建立了大数据系统采集相关数据。以 4#烧结机为例进行说明。根据所采数据,绘制出 4#机烧结负压、终点温度与烧结矿转鼓指数关系图( 如图 4 所示) ,其中烧结终点温度与烧结矿转鼓指数的散点图所拟合线性趋势线方程为 y=6.999 3x-161.67,R 2 = 0.005 9,表明烧结终点温度和烧结矿转鼓指数不存在线性关系,不是烧结矿转鼓指数的决定因素。烧结负压与烧结矿转鼓指数散点图所拟合的趋势线方程为 y = 1.606x-110.99,其中 R 2 =0.900 1,表明烧结矿转鼓指数随着烧结负压的增大而提高。但是考虑到 4#机设备承受负压的上限为 16.5 kPa( 风箱负压显示) ,以及烧结机利用系数等因素,我们将 4#机负压控制标准定位 15.5 kPa~16.5 kPa。

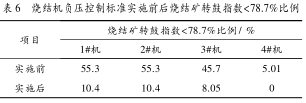

依照上述规律,技术人员将 1#、2#烧结机负压控制标准定为 13 kPa~14 kPa,3#烧结机负压控制标准定为 14.5 kPa~15.5 kPa,很好的保证了烧结矿转鼓指数。技术人员对负压控制标准实施前后 1 个月的烧结矿转鼓指数小于 78.3%的比例做了统计,结果见表 6。

从表 6 可以看出,实施烧结机负压控制标准后烧结矿转鼓指数<78.7%比例大大降低,烧结矿冷强度大为改善,满足了高炉生产的需要。

3.3.3 制定参数,标准化操作,强化看火工盯岗

烧结操作参数的合理控制是稳定生产过程的重要因素。由技术人员根据每堆混匀矿的配矿结构结合每台烧结机的特点,制定出混合料水分、配碳、大烟道温度等工艺参数控制范围,并对生产中可能出现的问题进行预测。技术人员每天对各班的参数控制情况进行检查,对发现的参数超标和不按操作标准进行操作的问题组织分析并按规定进行考核。明确的参数控制标准和严细的检查,促进了看火工自我约束能力加强,四个班操作更加统一,基本上消除了混匀矿换堆和交接班时生产波动的难题,烧结过程更加稳定。此外,车间强化“室外盯岗、挂牌”制度,当班操作烧结机的看火工必须挂牌,并且在室外盯岗,每小时测一次混合料温度,随时观察布料情况、点火状况以及出点火炉后的烧结反应情况,结合配料室所反馈的生石灰消化温度,及时预判生产过程并果断做出调整,确保生产过程稳定。采取稳定烧结措施后烧结终点温度的波动范围较原来缩小 30%。

3.3.4 摸索合理的换台车操作方法并形成作业标准

原有的换台车操作方式是只将所换台车上的料层厚度减为 400 mm,待所换台车到 25#风箱换车处,直接关闭主抽风机风门更换台车。这种换台车方式需要在短时间内关闭主抽风机风门,烧结负压和垂直燃烧速度波动剧烈,导致烧结矿质量不均匀,转鼓强度波动。

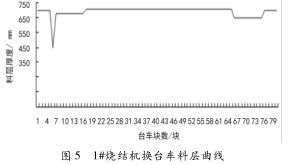

针对这种情况,烧结机换台车时采取的方法就是精细化操作,适当压料。以 1#机为例,1#烧结机换台车时,料层厚度曲线( 如图 5 所示) ,前 5 块台车为正常生产的料层,厚度为 700 mm,第 6 块台车为所要 换 的 台 车,料 层 厚 度 减 薄 为 390 mm ~410 mm,第 6 到 16 块车为了换台车后机尾废气尽快恢复正常而采取的料层减薄,厚度为 640 mm ~660 mm,第 16 到 65 块车防止过烧进行的压料,厚度为 710 mm~720 mm,第 65 到 75 块车正是换台车时在点火炉和保温炉的下面,为了保证透气性采取的料层减薄,厚度为 640 mm~660 mm。通过这种布料方法,换台车时在仅关闭机尾 23#~27#风箱的情况进行下,保持主抽风机风门不动,负压平稳正常,垂直烧结速度稳定,达到了稳定烧结转鼓指数的目的。2#、3#、4#烧结机均根据自身特点摸索出了“精细化布料,关机尾风箱风门”的换台车作业标准。

4 应用效果

根据对项目实现前后 2016 年与 2017 年同期的河钢唐钢北区烧结烧结矿转鼓指数做了对比,结果见表 7。由表内的数据可以得出,通过以上措施的实施,烧结矿转鼓指数提高到 79.20%,基本上达到了宝钢 4#机的烧结矿转鼓水平。

5 结论

在河钢唐钢现有的原燃料条件下,通过制定《端部料上料及使用管理规定》稳定混匀矿换堆生产过程,自主设计除尘污泥浆的雾化配加装置、梯形厚料层布料装置和烧结机一字型平料器等装置实现厚料层均质烧结,利用大数据系统优化烧结负压参数控制,严肃工艺纪律统一四班操作,有效的提升烧结矿转鼓指数水平,保证高炉顺行,实现烧结生产高效低耗。

6 参考文献

[1] 陈有升. 影响烧结矿转鼓强度的因素研究[J]. 柳钢科技,2010( 1) : 4-7.

[2] 王沧. 唐钢烧结原料冶金性能的对比研究[J]. 南方金属,2009( 5) : 26-28.