隋孝利,钟 闯 ,田岩松

(河钢集团承钢公司 炼铁事业部,河北 承德 067002)

摘要: 介绍了 360 m2 烧结机配加石灰石粉代替部分生石灰生产钒钛矿的试验及生产应用情况。试验结果和生产实践表明: 在原料及工艺条件下,烧结生产中配加 4% 左右的石灰石粉代替部分生石灰,可以在一定程度上改善烧结矿技术经济指标,降低生产成本。

关键词: 钒钛矿; 石灰石粉; 生石灰; 代替; 指标; 改善

0 引言

炼铁事业部烧结机主要以当地钒钛磁铁矿为原料生产烧结矿。当地钒钛矿与普通矿相比,具有硬度大、不易吸水的特点。为保证混合料的制粒效果,提高烧结料层透气性,多年来一直使用生石灰作为熔剂来强化生产。但随着近年来原材料价格的上涨和钢材价格的不断下跌,钢材的利润空间被逐渐压缩。为进一步降低生产成本,炼铁事业部在 360 m2烧结机上进行了配加不同配比石灰石粉生产钒钛矿的试验,确定了最优的石灰石粉配比,并运用到实际生产。达到了降低烧结矿成本,提高烧结矿质量的目的。

1 配加前准备工作

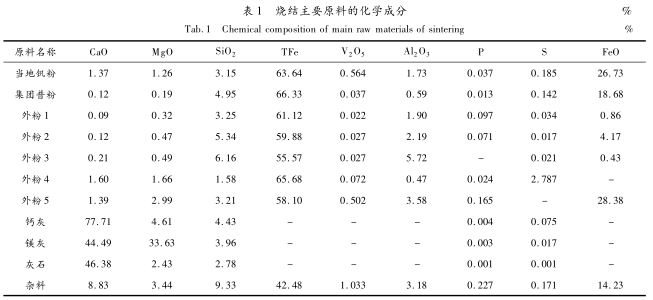

1. 1 主要原料成分

试验所用主要原料的化学成分见表 1。

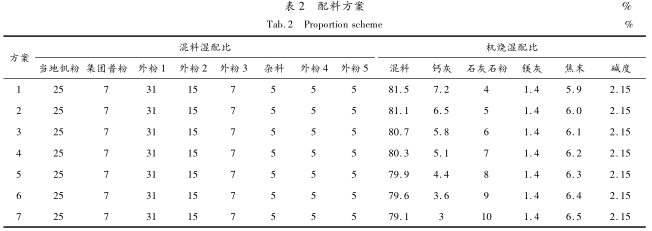

1. 2 不同配料方法比较

配料方案见表 2。

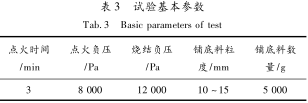

1. 2. 1 点火基本参数

点火试验基本参数见表 3。

1. 2. 2 不同配料方案的烧结杯

按混合料配料比例,称出各种原料,在铁板上人工翻倒 8 遍,混合均匀,加适量水,再混匀; 装入圆筒混料机,混料机填充率 12%,混料时间 5 min,然后人工将混合料装入烧结杯中; 用液化石油气点火,点火完毕,开始抽风烧结,当烧结废气温度达到最高点时做为烧结终点。烧结达到终点后,将烧结负压降到 8 000 Pa,继续抽风冷却,直到废气温度达到 200℃时为止。将烧结饼从烧结杯中倒出,进行落下试验。将烧结饼从 2 m 高处落下 2 次后,全部送入 5层方孔机械筛筛分,筛分后各级产品分别称重。 >5mm 作为成品矿,< 5 mm 作为返矿。转鼓: 设备Φ 250 mm ×1 000 mm; 转速: 25 r/min; 取试样40 ~15 mm 7. 5 kg,时间8 min,转鼓后 > +6. 3 mm 的重量百分数。

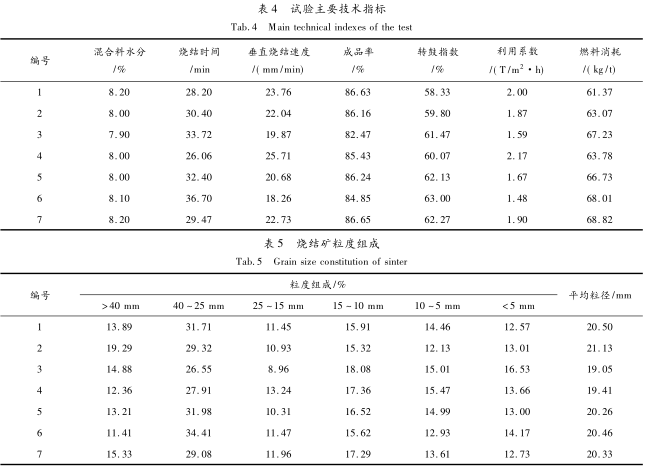

1. 2. 3 试验结果

主要技术指标见表 4,烧结矿粒度组成见表 5。

1. 3 结果分析

1. 3. 1 对利用系数的影响

配加 4% 和 7% 的石灰石粉,利用系数可达到2.00 t/( m2 ·h) ; 配加 5%、6%、8%、9%和 10%的石灰石粉,利用系数均在 2. 00 t/( m2 ·h) ,其中配加9%石灰石粉利用系数最低,只有1.48 t/( m2 ·h) 。

1. 3. 2 对固体燃料消耗的影响

随着石灰石粉配比的增加,固体燃料消耗整体呈上升趋势,配加 4% 石灰石粉时固体燃料消耗最低,为 61. 37 kg /t,配加 10%的石灰石粉比配加 4%的石灰石粉固体燃料消耗升高 7. 45 kg /t。

1. 3. 3 对烧结矿粒度的影响

配加 6%和 7%的石灰石粉,烧结矿平均粒径均在 20 mm 以下,平均粒径最大的为配加 5% 石灰石粉的烧结矿,其次为配加 4%石灰石粉烧结矿。综合分析利用系数、固体燃料消耗、烧结矿粒度等指标,在钒钛烧结矿中配加 4% 的石灰石粉,可使烧结矿技术经济指标达到最佳。

2 生产应用情况

根据试验情况,2016 年 7 ~ 10 月在 1# 360 m2烧结机配加石灰石粉,石灰石粉配比为 4%。

2. 1 不同时期的烧结配料结构

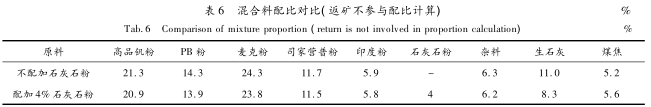

混合料配料结构见表 6。

2. 2 烧结矿技术经济指标改善情况

( 1) 通过一次配料使用圆盘下料配加石灰石粉,提高下料稳定性。

( 2) 设计一种清料装置安装在混料桶内,及时清理混料筒粘料,提高混合料料量和水分的稳定。

( 3) 在矿槽安装疏松器,防止矿槽粘料。

( 4) 在污泥池、混料筒、矿槽加蒸汽,提高混合料温度,防止料层过湿。

2. 3 过程参数分析

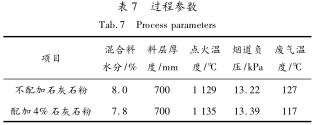

配用 4%的石灰石粉后,石灰石分解需要热量,所以配碳量有所上升,混合料料温降低。同时,生石灰用量降低,其质量的波动对生产的影响也相对减小; 加入石灰石粉后,混合料水分降低 0. 2% 左右。另一方面,生石灰用量降低导致混合料制粒效果差,原始负压升高,大烟道废气温度明显降低。配加石灰石粉前后的主要过程参数见表 7。

2. 4 配加石灰石粉对生产指标的影响

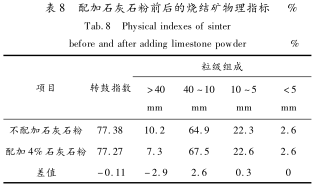

从烧结矿物理性能上看,配加石灰石粉后,烧结矿转鼓指数略有降低; <5 mm 及 5 ~10 mm 粒级变化不大,主要变化为 >40 mm 粒级减少了 2. 9 个百分点,10 ~40 mm 粒级上升了 2. 6 个百分点,整体上看烧结矿粒度更加均匀,有利于高炉冶炼。配加石灰石粉前后烧结矿物理指标详见表 8。

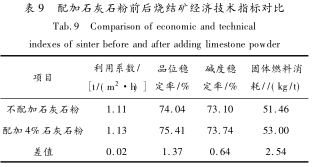

从经济技术指标上看,配加石灰石粉后,烧结机利用系数升高 0. 02 t/( m2 ·h) ,品位稳定率和碱度稳定率分别提高 1. 37 个百分点和 0. 64 个百分点,烧结矿固体燃料消耗升高 2. 54 kg /t。具体经济指标对比见表 9。

从整体上看,配加 4% 石灰石粉后,烧结料层透气性变差,原始负压升高,废气温度降低,固体燃料消耗升高 2. 54 kg /t,烧结矿转鼓指数降低 0. 11 个百分点。通过各项改造和工艺操作改进,烧结机利用系数、烧结矿粒度、品位稳定率和碱度稳定率等指标均得到不同程度的改善。

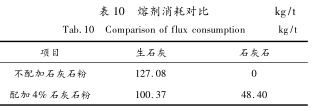

2. 5 对烧结矿成本的影响

从熔剂消耗情况来看,配加石灰石粉后,生石灰消耗减少( 见表 10) 。由于石灰石价格比生石灰价格低廉得多,按照承钢熔剂价格计算,不配加石灰石粉烧结矿熔剂成本为 38. 21 元/t,配加 4%石灰石粉烧结矿熔剂成本为 33. 33 元/t,考虑到固体燃耗的上升,配加石灰石粉后,燃料成本上升了 0. 83 元/t,综合计算配加石灰石粉后烧结矿成本降低了 4. 05元/t。

3 结论

( 1) 试验表明: 在钒钛烧结矿中配加石灰石粉,随着石灰石粉用量的增加,烧结固体燃料消耗升高;在烧结原料结构条件下,配加 4% 石灰石粉替代部分生石灰生产钒钛矿,可使烧结矿技术经济指标达到最优。

( 2) 生产实践表明: 在烧结原料结构条件下,配加 4%石灰石粉替代部分生石灰生产钒钛矿,除烧结固体燃耗升高,烧结矿转鼓指数降低外,烧结机利用系数、烧结矿粒度、品位稳定率和碱度稳定率等指标均得到不同程度的改善; 烧结矿粒度更均匀,虽然固体燃耗有所上升,但是石灰石价格比生石灰价格低廉,因此可显著降低烧结矿成本。

参考文献

[1]唐斌,田鹏,王明,等. 石灰石粉代替生石灰的生产试验[J]. 山东冶金,2014,( 3) : 69 ~71.

[2]夏世元,毕旭军,杨鲁光. 济钢烧结配加石灰石粉的试验研究及应用[J]. 河南冶金,2013,( 01) : 5 ~6 +26.