谢明辉,曾宇,佟敏英,李晓春

(鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021 )

摘要: 针对鞍钢 3 号高炉炉腹、炉腰、炉身下部区域铜冷却壁大量破损,炉壳温度高等问题,通过采取破损冷却壁穿金属软管、安装微型冷却器、压浆造衬、炉壳喷水等一系列措施,有效控制了炉壳温度升高,保证了高炉安全生产及稳定顺行。

关键词: 高炉;穿管;微型冷却器;压浆造衬

2000 年以后, 铜冷却壁在我国大型高炉开始广泛应用。 在高炉炉腹、炉腰、炉身下部高负荷的区域使用铜冷却壁,利用铜冷却壁的高导热性、易形成渣皮等特点, 大幅度延长了高炉炉身冷却壁的使用寿命。 但高炉炉役中、后期,铜冷却壁破损时有发生,对高炉顺行、焦比产生不利影响。 鞍钢股份有限公司炼铁总厂 3 号高炉使用的是轧铜冷却壁,由于轧铜冷却壁高炉自身结构的特点,给维护工作带来一定困难。 通过对炉体冷却壁破损进行维护攻关,成功地实施了冷却壁穿管、安装柱状铜冷却器、压浆造衬、炉皮喷水等措施。 在冷却壁大量损坏的情况下,保证了高炉的稳定顺行,获得了较好的经济技术指标。

1 炉身冷却壁破损情况

1.1 鞍钢 3 号高炉炉身冷却壁结构

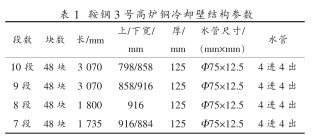

鞍钢 3 号高炉于 2005 年 12 月 24 日投产,高炉有效容积 3200 m3 。 炉体采用板壁结合冷却方式,在炉腹下部使用 4 层铜冷却板,炉腹上部至炉身下部使用 4 段铜冷却壁。 铜冷却壁为轧制铜板结构,厚度为 125 mm ,热面加工多个燕尾槽,燕尾槽间距为 104 mm ,燕尾槽深度 35 mm 、宽度为50 mm ,以固结氮化硅结合碳化硅耐火材料,每块有4 通道当量直径 Ф 50 mm 水道 , 通道间距 220 mm 。鞍钢 3 号高炉铜冷却壁结构参数见表 1 。

1.2 鞍钢 3 号高炉冷却壁破损情况

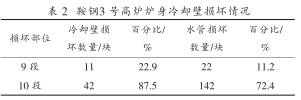

2010 年 3 月鞍钢 3 号高炉因炉缸砖衬温度高,高炉进行大修,于 2010 年 5 月 26 日投产。 大修期间更换炉底、炉缸砖衬及炉缸冷却壁,但炉身冷却壁没有更换。 2013 年 9 月炉身下部 9 段及10 段冷却壁陆续出现破损现象, 2014 年 1 月破损趋势开始加快,截止 2015 年 3 月中修前,冷却壁水管共破损 164 根,破损比例达到 42.7% ,其中 9 段、10 段冷却壁水管分别破损 11.2% 、 72.4% , 破损水管呈现集中分布的特点, 最严重的区域连续破损水管数量为 81 根。 2015 年 3 月中修更换冷却壁时发现,个别破损严重的区域,冷却壁已经完全烧损。 期间采取了冷却壁穿管、安装微型铜冷却器、压浆造衬、炉皮喷水等一系列措施,保证了高炉安全生产并获得了较好的经济技术指标。 鞍钢 3 号高炉炉身冷却壁损坏情况见表 2 。

2 炉身冷却壁破损后的维护措施

2.1 铜冷却壁穿金属软管

冷却壁穿管技术是指在冷却壁破损后, 为了防止冷却水大量漏入炉内, 向冷却壁破损的水管内部穿入金属软管, 恢复冷却壁的部分冷却功能 [1] 。冷却壁穿管技术在高炉炉身使用铸铁冷却壁时就开始使用。 由于铸铁冷却壁内部水管为铸造的无缝钢管,转弯处为圆弧形,穿管作业比较容易。 鞍钢 3 号高炉炉身所采用的是轧制铜板冷却壁,每块冷却壁内有 4 条冷却通道,均为钻孔形成。 本文按习惯将冷却通道仍称为冷却壁水管。 水管为圆孔,直径为 50 mm 。 水管在冷却壁的两端转弯处为直角弯。 穿管用的金属软管直径有 32 mm 和 21 mm两种规格, 冷却壁水管破损后首先穿入直径为32 mm 的金属软管。 金属软管破损后再穿入直径为 21 mm 的金属软管。

起初冷却壁穿管工作很不顺利, 金属软管到达冷却壁水管直角弯处便卡住了,每次 16 h 休风只能穿入 1~2 根金属软管。 破损冷却壁只能继续通工业水冷却,致使向高炉内大量漏水,对高炉顺行和焦比产生不利影响。 经过多次尝试,逐渐摸索出轧铜冷却壁穿管的操作方法和技巧,因此,提高了穿管的速度和成功率, 10 h 休风即可穿入 10~15 根金属软管,穿管成功率达到 95% 以上。 金属软管内通高压净环水冷却,每根水管的冷却水量为 8~10 m3 /h 。

由于受冷却壁破损程度、高炉内不同区域煤气流、下料速度等因素的影响, 冷却壁穿管的寿命差别很大。 寿命最长的可达 5 个月,寿命最短的只有 2 个月左右。 实践证明,冷却壁破损后采用穿管恢复冷却功能的方法是可行而且有效的。

2.2 安装微型冷却器

高炉冷却壁破损后安装微型柱状冷却器在多个企业有比较广泛的应用 [2] 。高炉采用铸铁冷却壁的情况下,在冷却壁上面钻孔比较容易。 采用铜冷却壁以后,由于铜冷却壁材质较软,普通钻机在钻孔时,经常出现夹转头的问题。 鞍钢 3 号高炉开始安装柱状铜冷却器时, 钻一个孔需要 10~15 h ,安装速度十分缓慢。 为了提高铜冷却壁钻孔速度,鞍钢炼铁总厂与鞍钢附企冶炼工程技术服务公司合作共同开发铜冷却壁钻孔技术。 经过多次试验,终于取得成功,钻孔速度不断提高,目前钻一个孔的时间缩短到 1 h 左右, 为大量安装柱状铜冷却器提供了技术保障。

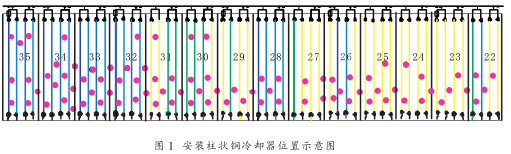

鞍钢 3 号高炉采用的柱状铜冷却器规格为长度 270 mm (从炉壳外部至铜冷却器前端),直径90 mm ,采用高压净环水供水,水压为 1.6 MPa ,流量为 10 ~15 m 3 /h 。 鞍钢 3 号高炉从 2014 年 4 月开始安装柱状铜冷却器,至 2015 年 2 月累计安装柱状铜冷却壁 210 个。 安装柱状铜冷却器位置示意图见图 1 所示。

在安装柱状铜冷却器的同时利用其自带的压浆孔进行压浆造衬。 压浆料采用刚玉、莫来石、蓝晶石等优质原料配制,以液态合成树脂做粘结剂,具有良好的压入施工性能和较好的烧结性。 灌浆采用的压浆泵出口压力为 2.0 MPa ,保压 5 min ,每个柱状铜冷却器的压入量控制 200 kg 。

2.3 炉壳喷水冷却

随着高炉冷却壁破损情况的加剧, 部分冷却壁的冷却水管已经全部破损, 只能采取外部喷水冷却。 在 10 段炉皮上方安装喷水环管,采用高压净环水冷却炉壳。 为防止喷水流到铁口区域,在 8 段炉皮安装接水槽,排水进入风口平台水槽内。 另外在炉皮上安装测温装置, 温度信号传输到高炉操作室内电脑,高炉人员根据温度变化调整炉壳喷水量。

2.4 安装炉皮无线测温系统

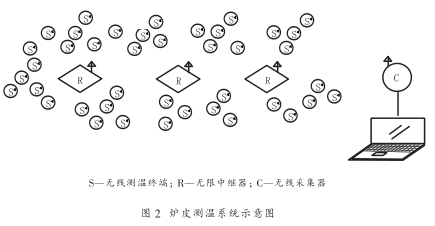

采用炉皮无线测温系统, 用来监测高炉炉皮外表面关键点温度, 建立数据曲线、 存储数据记录。 可以实时监测高炉外部炉皮冷却的实际工况,有效预防高炉冷却壁失效所带来的一系列严重事故,同时管理人员和操作人员分析存储数据。 系统由无线测温终端、无线中继器、无线采集器及电脑构成。 无线测温终端 -S 用磁力吸附在测量点上,测量出的温度数据以无线方式发射, 经过若干个无线中继器的转发,被无线采集器接收,无线采集器通过 232 串口线把温度数据送入电脑, 电脑对数据进行处理。 炉皮测温系统示意图见图 2 。

3 结论

(1) 高炉炉腹、 炉腰及炉身下部采用铜冷却壁,有效地改善了冷却效果,起到了稳定渣皮的作用,但铜冷却壁发生大量破损时,由于铜冷却壁自身的特性决定了炉体维护工作相比铸铁冷却壁要困难,处理不好对高炉顺行及焦比会产生较大影响。

(2) 铜冷却壁破损初期,破损程度轻,采用冷却壁穿金属软管,可防止破损冷却壁漏水,有效恢复冷却壁冷却功能。

(3) 铜冷却壁破损后期,破损数量增多,程度加重,多数冷却壁已经无法进行冷却壁穿管作业。只能将冷却壁原有水管断水,防止向炉内漏水。 此时可采用安装柱状铜冷却器配合硬质压入造衬的措施,恢复冷却壁部分冷却功能,利用柱状铜冷却器向炉内的突起稳定渣皮,减缓冷却壁破损速度。

(4) 安装炉皮无线测温系统可以对炉皮关键部位温度进行实时监控,利用其报警功能,一旦炉皮温度超过警戒值,可及时采用措施,避免事故发生。

参考文献

[1] 李怀远,董汉东,李向伟 . 武钢 4 号高炉延缓冷却壁损坏的实践[J] . 炼铁, 2004 , 23 ( 44 ): 11-14.

[2] 张泽润,杨占海,王长华,等 . 邯钢 8 号高炉铜冷却壁破损诱发炉况失常的处理[J] . 炼铁, 2016 , 35 ( 6 ): .50-52.