武 轶 宋灿阳 李小静

(马鞍山钢铁股份有限公司)

摘 要:喷洒 CaCl2 可明显改善烧结矿低温还原粉化率(RDI),这已得到业内广泛认可。然而,近年来氯元素对高炉系统的负面影响也逐渐引起关注。就烧结矿喷洒CaCl2 溶液利和弊进行了分析,对喷洒CaCl2 中的氯元素占高炉入炉氯负荷的比例进行了测算和分析,提出了降低氯元素负面影响的方法和措施。

关键词:烧结矿;CaCl2;高炉系统;氯平衡;负面影响

0 前言

20 世纪 80年代,国外研究人员发现通过卤化物溶液浸泡或喷洒的烧结矿低温还原粉化率(RDI)可明显得以改善,由此在烧结矿上喷洒以CaCl2 为代表的卤化物溶液在炼铁行业得到广泛应用。国内各大钢铁公司 [1-6] (如昆钢、鞍钢、韶钢、宝钢、邯钢、邢钢、包钢、杭钢、马钢、梅钢及武钢等)均在烧结矿中喷洒CaCl2 溶液,有效地控制了烧结矿低温还原粉化率,改善了高炉料柱透气性,促进了高炉稳定顺行,提高了煤气利用率,降低了焦比。然而,近年来随着对高炉系统中氯元素负面影响 [7-11 ] 的逐步认识,人们对于烧结矿是否应该喷洒 CaCl2 溶液产生了质疑。本文对烧结矿喷洒 CaCl2 溶液的利弊进行了分析。

1 烧结矿喷洒CaCl2 溶液的益处

在高炉生产过程中,烧结矿进入高炉炉身上部的500~600℃低温区间时,由于受热冲击及烧结矿中 Fe2O3 还原( Fe2O3 -Fe3O4 -FeO )发生晶型转变等因素,导致块状含铁物料的粉化,即烧结矿的低温还原粉化。当烧结矿低温还原粉化率高时,会引起高炉块状带的透气性下降,造成高炉上部气流失常,致使高炉技术经济指标变坏,给生产带来困难。

在有一定温度的成品烧结矿表面喷洒的卤化物(如 NaCl、CaCl2 甚至海水)溶液,在喷洒力和重力的作用下,渗入烧结矿的孔隙或晶间裂纹中,随着水分蒸发之后,卤化物的晶体粘附在烧结矿表面或填充于微观孔隙,使烧结矿的晶间裂纹被覆盖,微孔表面形成薄膜,这种烧结矿在高炉炉身上部由Fe2O3还原到 Fe3O4 阶段反应速度减慢,致使内应力减小,故还原气体对烧结矿所产生的碎裂粉化作用减弱,烧结矿低温还原粉化率(RDI )明显变好,有利于高炉固相区透气性的改善。随着炉料下移进入炉身中、下部高温区(900℃左右),烧结矿粘附的 CaCl2 挥发(其熔点为774℃ ),炉料还原速度恢复正常。

1.1 烧结矿在实验室喷洒CaCl2 效果

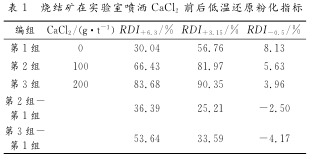

在实验室对烧结矿均匀喷洒 CaCl2 ,喷入量分别为100和200g/ t 。烧结矿喷洒CaCl2 前后低温还原粉化试验结果见表1 。

试验结果表明,烧结矿喷洒CaCl2 溶液后,烧结矿的低温还原粉化指标大幅度改善。 RDI +3.15 提高了25% ~34% , RDI+6.3 提 高 了 36% ~54% ,RDI -0.5 降低了 2%~4% ;同时,随着 CaCl2 喷洒量的增加,烧结矿的低温还原粉化指标呈现变好趋势。

1.2 烧结矿现场喷洒 CaCl2 效果

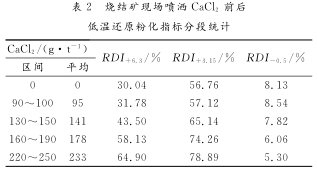

烧结机皮带上喷洒CaCl2 前后的烧结矿低温还原粉化指标分段统计见表2 。

从表2可以看出,随着CaCl2 使用量的增加,烧结矿的RDI +3.15 、 RDI +6.3 和 RDI -0.5 指标明 显改善。当CaCl2使用量在100g/ t以下或190g /t以上时,烧结矿还原粉化指标变化幅度较小,而在0.130~0.190kg/ t 之 间 时,烧 结 矿 还 原 粉 化 指 标RDI +3.15 提高了8.38~17.50个百分点。

综上所述,现场喷洒CaCl2溶液效果不如实验喷洒效果理想,卤化物未能均匀有效地堵塞烧结矿的孔隙,分析其主要原因为:

1)输送皮带上的烧结矿料层较厚,CaCl2 溶液只能喷洒到表层的烧结矿。

2 )喷洒的 CaCl2溶液停留在大粒烧结矿表层,内部孔洞渗入的少。

3)部分大块烧结矿温度高,CaCl2 水溶液未扩散即水分蒸发、卤化物结晶。

4 )烧结矿料流不稳定,致使 CaCl2 水溶液喷洒量不稳定。

5 )烧结矿的输送皮带跑偏、喷头不在皮带正上方或喷洒方向偏离皮带中间,致使部分烧结矿未喷洒到CaCl2溶液。

6) CaCl2 溶液喷头及管道易堵塞。

经上述分析,可通过改变CaCl2 溶液喷洒点的位置和优化 CaCl2 溶液的喷洒方式改善 CaCl2 溶液喷洒的效果,使卤化物均匀有效地堵塞烧结矿的孔隙,从而在保证烧结矿低温还原粉化性能的基础上尽可能降低CaCl2喷洒量。

2 烧结矿喷洒CaCl2 的影响分析

2.1 喷洒 CaCl2 对烧结矿还原性的影响

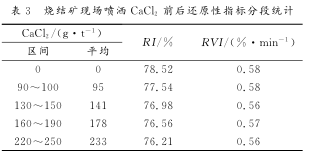

烧结机皮带上喷洒 CaCl2前后的烧结矿还原性指标分段统计见表 3 。

从表 3 可以看出,随着 CaCl2 使用量的增加,烧结矿的RI指标虽呈降低趋势,但变化幅度并不大。与喷洒CaCl2 前相比,喷CaCl2 后烧结矿 RI 指标仍能满足高炉生产需要。

2.2 氯元素对高炉系统的负面影响

2.2.1 高炉内氯元素的热力学行为

张艳允、张建良等[6-7] 通过对高炉中氯元素的热力学行为研究,系统分析了氯元素在高炉内的转变规律:高炉入炉料所带入的氯化物(NaCl、KCl、MgCl2 和CaCl2 等)随着炉料的下降、温度的升高与高炉内的P2O5、 SiO2、 H2O、 CO2和 H2 等发生复杂的化学反应,并主要以HCl的形式释放;而未发生反应及被炉渣吸收的氯化物主要随炉渣排出;被释放的 HCl会随着煤气流的上升逐渐黏附在炉料和炉壁上,在高炉不同区域发生不同的物理化学反应,生成 NaCl、KCl、 MgCl2 和CaCl2 等氯化物,随着炉料继续下降氯化物又会以 HCl的形式逸出,因而形成氯化物在高炉内的循环富集,部分未参加反应的HCl随着炉顶煤气逸出。

2.2.2 氯化物在高炉内降低焦炭热态强度

兰臣臣等进行的研究[8] 表明:高炉原燃料带入高炉的不同形式的氯元素( HCl、CaCl2 等)对焦炭高温冶金性能均有劣化作用,焦炭的反应性(CRI)提高,反应后强度(CSR )降低,而且随着吸附量的增加而提高与降低的幅度加大。

2.2.3 氯化物在高炉内对碱金属富集影响

目前,国内在氯化物对碱金属富集影响方面观点并不一致。

周世倬等认为[9] ,在高炉 CaCl2 可以与碱金属生成 KCl和NaCl从高炉排出,有利于高炉排碱。一部分人认为KCl 和 NaCl的化学性质稳定,可以随炉渣排出高炉,另一部分人认为 KCl 和 NaCl 可以随高炉煤气排出高炉。

王再义等观点认为[10] ,高炉渣的温度(1500~1600℃ 之间)高 于KCl 和 NaCl 的 沸 点 (分 别 为1437 和 1465℃ ),KCl 和NaCl 在 T =1000K 时的平衡蒸气压已经非常小,所以KCl 和 NaCl 即不能进入炉渣排出高炉,也不能随着高炉煤气排出高炉,而在高炉内不断循环富集。 CaCl2 的入炉使碱金属硅酸盐中的碱金属被置换生成KCl和 NaCl ,从而促进了碱金属在高炉中的富集和循环。

2.2.4 氯化物对煤气处理装置和管道系统腐蚀

高炉煤气除尘工艺目前有湿法水洗和干法除尘两种。传统的大高炉煤气除尘净化工艺采用湿法水洗,高炉煤气中的 HCl等酸性气体绝大部分被水吸收,由于水量大,对排水系统和煤气管道系统都未构成较严重的腐蚀。

随着节水节能的要求,高炉煤气干法除尘工艺取代湿法除尘逐渐在国内大高炉得到应用和大力推广,但煤气处理装置和管道系统的腐蚀情况较为严重,甚至煤气泄漏等问题,影响高炉的正常生产。酸性物质以气态或微粒方式在煤气中,干式布袋除尘不能将其滤掉。干法布袋除尘后的净煤气经过煤气均压管余压发电后,煤气管道中介质温度可能低于露点温度,而析出冷凝水。由于氯离子易溶于水的特性,将产生含氯量较高的强酸而具有强烈腐蚀性。因此,留在布袋除尘后的净煤气中的这些腐蚀性物质,对煤气管道和附件造成严重腐蚀,且氯离子浓度越高,腐蚀越严重。腐蚀部位一般集中于管道的下部、管道焊缝、管道补偿器、管道排水器等部位。

2.2.5 氯化物对高炉系统的耐材侵蚀

通过对不同 HCl浓度煤气侵蚀试验后粘土砖、硅砖、高铝砖和碳砖的分析和检测 [11] 表明:煤气中的 HCl气体破坏了粘土砖、高铝砖、硅砖、碳砖原矿物结构,恶化了粘土砖、高铝砖、硅砖、碳砖的冶金性能并缩短其使用寿命,且对粘土砖、高铝砖、碳砖的侵蚀作用会随着煤气中 HCl浓度的增加而加剧。

3 高炉氯负荷测算分析

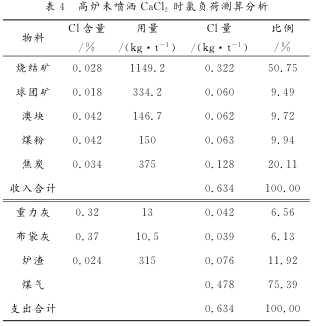

根据高炉炉料的氯含量对国内某高炉的氯负荷进行了测算,如表4所示。从表4可知,高炉的氯负荷约为0.634kg/ t ,其中含铁炉料约占70% (烧结矿约占51% ),燃料约占 30% 。高炉内的氯 75% ~80% 进入煤气中;余下的除尘灰和炉渣约各占一半。

按吨烧结矿喷洒 CaCl2 量 0.135kg测算,吨铁烧结矿带入高炉的氯量为:

烧结矿单耗/1000×吨烧喷洒 CaCl2 量×Cl的原子量×2 /CaCl2 的分子量=1149.2/ 1000×0.135×71/111=0.099kg /t

则烧结矿喷洒 CaCl2 带入氯量占氯负荷比例为0.099 /(0.099+0.634 ) =13.5% ,并非高炉氯负荷的主要来源。

4 结语

1)烧结矿喷洒 CaCl2 溶液可以明显改善烧结矿低温还原粉化性,提高高炉上部的透气性。

2 )氯元素在高炉系统中对焦炭热态强度、碱金属富集(观点不一,有待进一步研究)、煤气处理装置和管道系统、耐材等方面均有负面影响,但就其对高炉的综合影响程度目前认识尚有限,且经初步测算,烧结矿喷洒 CaCl2 带入氯量仅占高炉氯负荷的13.5% ,并非高炉氯负荷主要来源。

3)通过改变 CaCl2溶液喷洒点的位置和优化 CaCl2溶液的喷洒方式可改善 CaCl2溶液喷洒的效果,使卤化物均匀有效地堵塞烧结矿的孔隙,从而在保证烧结矿低温还原粉化性能的基础上尽可能降低 CaCl2喷洒量。

4 )用硼酸或低氯添加剂代替部分 CaCl2 。

5 )氯元素的危害应从源头抓起,建立氯元素的定期检测制度,监控原燃料及炉渣、煤气中的氯元素含量,并通过高炉氯元素平衡分析,密切关注氯元素在高炉中的富集程度。

参考文献

[1] 杨雪峰,朱明华,杨杰康 . 昆钢三烧烧结矿喷洒 CaCl2试验研究 . 安徽工业大学学报, 2005 , 22 (4): 446-449.

[2] 黄晓煜,孙金铎,徐永鹏.鞍钢低硅烧结研究及实践.2005中国钢铁年会论文集, 2005 : 210-213.

[3] 郑皓,梁世标.韶钢烧结矿喷 CaCl2溶液工业试验.炼铁, 1999 ,18 (5 ): 20-22.

[4] 李咸伟.氯化物对烧结矿RDI影响的试验研究.宝钢技术, 1998 (1): 19-23 , 28.

[5] 吴浩方,邱金龙 . 梅钢烧结矿喷洒氯化钙溶液的工业试验 .烧结球团, 2003 , 28 (6 ): 28-31.

[6] 张艳允,李玉银 . 喷洒 CaCl2 溶液对烧结矿冶金性能影响的实验研究.钢铁研究.2011 ,39(1): 1-3 , 10.

[7] 王翠,张建良,左海滨,等.氯元素在高炉中的热力学行为 . 中国冶金 .2015, 25 ( 11 ): 6-15.

[8] 兰臣臣,张淑会,刘小杰.高炉内氯元素对焦炭高温冶金性能的影响 . 太原理工大学学报, 2016 , 47 (1 ):5-10.

[9] 周世倬,许汝雄.包钢高炉炉瘤及炉渣排碱实验研究.钢铁, 1982 ,17 (9 ): 1-8.

[10] 王再义,王相力,刘德军,等 . CaCl2 对高炉内碱金属富集和焦炭热态性能的影响 . 炼铁, 2009 , 28 (3):45-47.

[11] 韩晓光 . 高炉煤气中 HCl对耐火材料侵蚀过程的研究 .唐山:河北联合大学, 2012 :67.