王 耀,朱少楠,管 挺,邹长东

(江苏省(沙钢)钢铁研究院,江苏 张家港 215625 )

摘 要:对于转炉单渣工艺,为了实现转炉终点不倒渣出钢,关键在于控制炉渣的泡沫化程度。在理论分析炉渣泡沫化程度影响因素的基础上,通过生产试验研究了加料方式和副枪测量后的二吹供氧量等因素对某厂 180t 转炉炉渣泡沫化程度的影响,得到以下结论:改进转炉冶炼过程中石灰、轻烧白云石以及冷却剂的加入方式,同时依据 TSC副枪测量信息严格控制二吹供氧量,可以一定程度上降低转炉终点炉渣的泡沫化程度。采取上述措施后,某厂 180t 转炉终点的出渣角度由常规工艺平均84° 增加到90.3° ,转炉终点不倒渣出钢率由常规工艺 10% 增长到 50% 以上,出钢温度损失较常规倒渣出钢工艺降低了6~10℃ ,可减少转炉出钢等待时间2min 左右。

关键词:转炉;不倒渣出钢;炉渣泡沫化;加料方式;供氧制度

某厂180t转炉常规冶炼工艺到达目标终点时,为了防止炉渣从炉口涌出,先向前倒炉出渣,然后向后摇炉出钢,该工艺操作不仅影响生产节奏,同时存在一定的热量浪费,造成转炉冶炼消耗增加,成本提高。对于单渣工艺来说,影响转炉终点炉渣高度的因素除了渣量以外,即为炉渣的泡沫化程度。炉渣泡沫化是炼钢过程中最常见的现象,适当的炉渣泡沫化能够改善气 - 渣 - 金属间的传热和传质 [1] ,提高脱磷效果,但过度泡沫化则会导致喷溅,造成渣料和温度损失,影响操作稳定性。

目前国内大部分厂家为了控制转炉终点炉渣的泡沫渣程度,主要通过加入压渣剂的方式 [2-5] ,实现不倒渣出钢。本研究则在对转炉冶炼过程炉渣泡沫化程度影响因素进行理论分析的基础上,着重通过对加料和供氧制度等因素的优化,控制终点炉渣的泡沫化程度实现不倒渣出钢。

1 研究方法

1.1 炉渣泡沫化程度影响因素理论分析

炉渣 泡 沫 化 程 度 主 要 取 决 于 2 方 面 因素 [1 , 6-7] ,一是炉渣组成以及由组成决定的物理特性,主要包括炉渣黏度和表面张力;二是使炉渣发泡的气体来源以及形成新的渣气界面所需的能量。上述2方面因素对炉渣泡沫化程度的影响可用泡沫化指数来定量描述 [8] ,如式(1)所示。

![]()

式中,η 表示炉渣黏度, Pa · s ; σ 表示炉渣表面张力, N / m ;ρ 表示炉渣密度,Kg/ m3 ;Db 表示气泡直径, m 。从式(1)可以看出,随着界面张力的增大和黏度的减小,炉渣的泡沫化程度不断降低。炉渣中不同组成对其界面张力以及黏度的影响是不同的。

1.1.1 碱度对炉渣泡沫化程度的影响

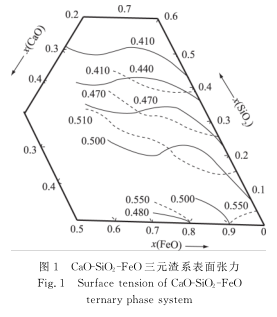

图1为 CaO -SiO2 -FeO 三元渣系的表面张力图 [9] ,其 中 实 线 为Kowai 的 分 析 结 果,虚 线 为Kazakevith的分析结果。从图中可以看出随着渣中CaO 含量的增加,炉渣的表面张力不断增大;随着渣中 SiO2 含量的增加,炉渣表面张力不断降低,同时SiO2 还能与P2O5 共同作用增加气泡薄膜的黏性和弹性 [10] ,使气泡稳定存在于渣中。因此从提高炉渣界面张力来看,提高炉渣的碱度( w (CaO / w( SiO2 ))有利于降低炉渣的泡沫化程度。

碱度( w ( CaO / w ( SiO2 ))不仅对炉渣界面张力产生影响,同时还会对炉渣及其内部颗粒组成混合物的表观黏度产生较大影响。对于转炉吹炼前中期,依据黄志勇等人的研究,在1500 ℃时,当 R ≥1.27时就会析出高熔点2CaO · SiO2 ,使炉渣表观黏度增加,导致炉渣中的气体被较长时间阻滞在渣层之中,炉渣泡沫性程度增大;当碱度R >1.7时,继续提高碱度将使炉渣进入熔点比2CaO · SiO 2 低的3CaO · SiO 2 ( 2070℃ )占优势的区域,表观黏度下降,炉渣泡沫性降低。但是由于碱度对表面张力和黏度都产生复杂的作用,因此关于碱度对炉渣泡沫化的影响还存在不同的研究结果,例如杨学民 [11] 研究指出,碱度约为1.22时,泡沫化指数值最小,碱度为1.9~2.0时,泡沫化指数值最高。而Jung和Fruehan 的研究[12]指出,碱度在1.2~1.4时,炉渣泡沫化指数最小,碱度小于该范围时,随碱度提高,炉渣泡沫化指数降低,当碱度大于该范围,随碱度提高,炉渣泡沫化指数增加。

1.1.2 MgO 含量对炉渣泡沫化程度的影响

出于对炉衬维护的考虑,转炉渣中 MgO一般都处于饱和状态。渣中的 MgO含量的增加,会提高炉渣表面张力,有利于降低炉渣的泡沫化程度。同时MgO 饱和的渣中FeO · MgO 将率先结晶析出 [13],增加液渣中固体颗粒的量,引起炉渣黏度的升高。

Jung 等人[12] 的研究表明,炉渣的泡沫化程度,随着渣中 MgO的增加而降低。 1350 ℃条件下,对于碱度大于1的碱性渣,炉渣的泡沫化指数随渣中 MgO的增加而降低。

1.1.3 FeO 含量对炉渣泡沫化程度的影响

转炉冶炼过程中,渣中FeO是受工艺操作影响最大的变量之一。FeO 能够降低炉渣的表面张力,促进炉渣发泡,同时其含量的变化也会对炉渣的黏度产生较大的影响。在一定的供氧强度条件下,渣中 FeO含量主要与枪位、含氧化铁冷却剂的加入量以及加入方式有关。转炉吹炼前期如果长期高枪位冶炼,同时冷却剂加入量大,则会造成渣中 FeO 聚集,碳氧反应快速开始后,由于炉渣表面张力较低,渣中产生大量弥散化的CO气泡,炉渣泡沫化程度会快速增加,甚至产生喷溅。转炉冶炼中期,碳氧反应剧烈,如果短时加入大量冷却剂,也会造成渣中 FeO 聚集,引起炉渣泡沫化程度增大。转炉冶炼后期至冶炼终点,钢水中碳的传质成为碳氧反应的限制性环节,底吹动力学条件不好时,容易造成过氧化引起炉渣泡沫化程度升高。

1.2 试验方案

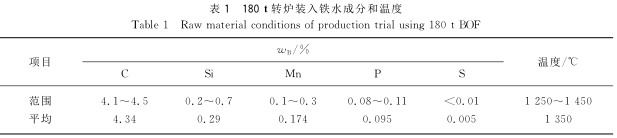

该厂180t顶底复吹转炉铁水成分和温度情况如表1所示。顶吹氧枪为6孔喷头,供氧流量为32000~39000m3/h ,正常冶炼枪位为1.45~2.10m ;底吹氩气流量为800~1800 m3 /h 。

依据上文炉渣泡沫化控制的理论分析结果,结合该厂转炉冶炼实际情况,对单渣工艺的加料、供氧和底吹制度进行优化。具体方案如下:

综合考虑碱度和渣量对终点炉渣高度的影响,终点炉渣碱度控制在3.0~3.5 , MgO质量分数控制在10%~12% 。转炉前期为使炉渣避开易泡沫化区域,石灰和轻烧白云石的加入量应控制前期炉渣碱度在2.0~2.2 ,渣中MgO 质量分数在6%~8% ,同时采取高枪位,确保加入的石灰和轻烧白云石快速成渣,TSC 副枪测量后加入适量石灰和轻烧白云石。冷却剂加入量应遵守热平衡计算结果,避免过量加入,同时冷却剂应在转炉冶炼前中期分批加完,转炉冶炼后期增加底吹强度至0.1m3 /(t · min)以上,严格避免过吹拉碳升温。

2 结果讨论与分析

依据单渣工艺优化方案,开展了 3批次共113炉单渣试验,分别考察了石灰和轻烧白云石的加入方式、冷却剂的加入方式以及转炉终点控制对终点炉渣泡沫化程度的影响。为了对转炉终点炉渣的泡沫化程度进行定量描述,以终点向前倒炉出渣时倾动角度来表示炉渣的泡沫化程度,倾动角度越小说明终点炉渣的泡沫化程度越高。目 前该厂常规单渣工艺终点平均出渣角 度为84° ,同时生产实践表明出渣角度大于88° 后,可以确保实现不倒渣出钢。

2.1 石灰和轻烧白云石加入方式对终点

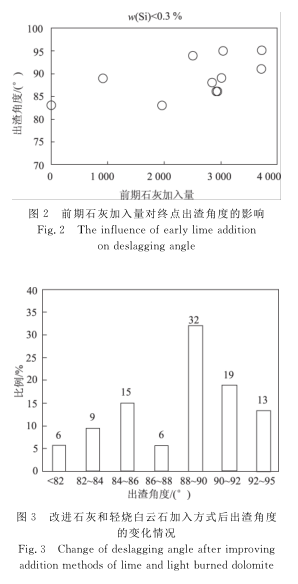

炉渣泡沫化程度的影响图2为前期石灰加入量对终点出渣角度的影响,从图 中 可 以 看 出,在 铁 水 硅 质 量 分 数 小 于0.3%的情况下,随着前期石灰加入量的增加,转炉终点出渣角度是逐渐增加。依据试验方案,第1批次共开展53炉单渣试验,改进了冶炼过程中石灰和轻烧白云石的加入方式,试验炉次出渣角度的变化情况如图3所示。

从图 3可以看出,试验炉次转炉终点向前摇炉时出渣角度在75°~94° ,平均为87.9° ,较常规工艺均值84°有大幅增加,其中出渣角度大于88°的占比64.2% ,说明依据试验方案改进石灰和轻烧白云石的加入方式后,对冶炼过程中的炉渣碱度和 MgO含量进行控制,使炉渣避开易泡沫化区域,转炉终点炉渣的泡沫化程度降低了。

2.2 冷却剂加入方式对终点炉渣泡沫化程度的影响

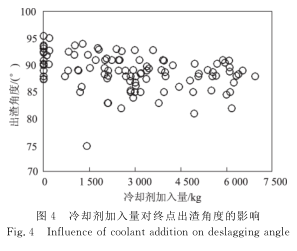

从图4可以看出,整体上随着冷却剂加入量的增加,转炉终点出渣角度逐渐降低。冷却剂加入量增加,一方面可能导致转炉吹炼过程中渣中FeO含量增加,引起炉渣界面张力降低,不利于CO的溢出;另一方面过量冷却剂的加入导致转炉后期温度偏低,为了满足终点温度目标要求,终点拉碳升温,引起炉渣的泡沫化程度升高,最终转炉终点出渣角度降低。其次,转炉冶炼中期,碳氧反应剧烈进行,氧的传递成为碳氧反应的限制性环节,此时加入的冷却剂主要用于碳氧反应,防止炉渣返干。转炉冶炼后期,熔池中碳的传递成为碳氧反应的限制性环节,此时加入的冷却剂会导致渣中FeO 含量升高,炉渣界面张力降低,不利于CO气泡的溢出,导致炉渣的泡沫化程度加剧,降低终点出渣角度。

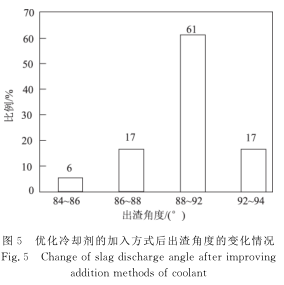

在改进石灰和轻烧白云石的加入方式后,优化冷却剂的加入方式,依据试验方案,由热平衡计算控制冷却剂的加入总量,冷却剂在冶炼前中期分批均匀加入,严禁吹炼后期加入冷却剂,开展了第2批次36炉单渣试验,转炉终点出渣角度的变化情况如图5所示。从图5可以看出,试验炉次出渣角度的均值为89.3° ,大于第一批次试验均值87.9°和常规工艺 均 值 84° ,其 中 大 于 88°的 炉 次 占 比 达 到77.8% ,出渣角度的均值以及大于88°的炉次占比都有所提高。试验结果表明,严格控制冷却剂的加入量以及控制冷却剂的加入时机,转炉终点炉渣的泡沫化程度降低了。

2.3 转炉终点控制对炉渣泡沫化程度的影响

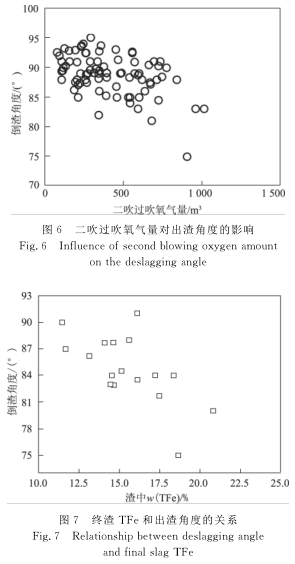

转炉二吹表示 TSC副枪测量后到转炉终点这一阶段,二吹过吹氧气量表示二吹实际供氧量和理论供氧量之差。图6为二吹过吹氧气量和出渣角度的关系,从图中可以看出随着二吹过吹氧气量增加,转炉出渣角度逐渐降低,即炉渣泡沫化程度不断升高。二吹过吹将会导致渣中FeO 含量增加,炉渣的界面张力降低,不利于渣中CO气泡的碰撞长大从渣中溢出,进而导致炉渣的泡沫化程度增大,降低出渣角度。图7为部分炉次终渣TFe含量和终点出渣角度的关系。

为了避免转炉终点的过吹问题,依据第1和第2批次试验数据,选取出渣角度大于88°即终渣泡沫化程度低的炉次,对转炉二吹阶段供氧量进行拟合,得到经验公式(1)。

二吹供氧量=900.117 [ %C ] TSC -6.503 T TSC+6.726 TTSO(1)

式中,[ %C ]TSC 表示 TSC 副枪测量钢水碳含量;T TSC 表示TSC副枪测量钢水温度; T TSO 表示 TSO副枪测量钢水温度。

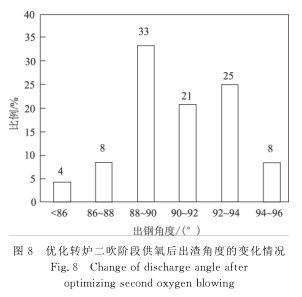

因此在改变石灰、轻烧白云石以及冷却剂加入方式的基础上,依据公式(1)控制转炉二吹供氧量,开展了24炉单渣试验,试验炉次终点倒渣角度的变化情况如图8所示。

从图8可以看出,试验炉次的平均出渣角度为90.4° ,较第2批次试验炉次均值89.2°有一定程度增加,其中出渣角度大于88°的炉次达到了88% ,高于第2 批次的77.8% ,说明在改进石灰、轻烧白云石以及冷却剂加入方式的基础上,优化转炉二吹阶段供氧量,可以进一步降低转炉终点炉渣的泡沫化程度,提高不倒渣出钢比率。实际冶炼过程中,转炉终点炉长先向前摇炉确定出渣角度,如果出渣角度大于88° ,则可以不倒渣出钢。

3 结 论

1 )转炉前期为使炉渣避开易泡沫化区域,石灰和轻烧白云石的加入量应控制前期炉渣碱度在2.0~2.2,渣中 MgO质量分数在6%~8% ,同时采取高枪位,确保加入的石灰和轻烧白云石快速成渣,TSC副枪测量后加入适量石灰和轻烧白云石。

2 )冷却剂加入量应遵守热平衡计算结果,避免过量加入,同时冷却剂应在转炉冶炼前中期分批加完,严格避免拉碳升温。

3 ) TSC 副 枪 测 量 后 提 高 底 吹 强 度 至0.1m3 /(t · min )以上,同时依据副枪测量信息和终点要求,严格控制供氧量。

4 )采取上述措施后,某厂180t转炉终点的出渣角度由常规工艺平均84°增加到90.3° ,转炉终点不倒渣出钢率由常规工艺10%增长到50%以上,出钢温度损失较常规倒渣出钢工艺降低了6~10 ℃ ,同时可减少转炉出钢等待时间2min左右。

[参 考 文 献]

[1] 王杰,曾加庆,杨利彬.炼钢过程中熔渣泡沫化的研究现状[J] . 中国冶金, 2016 , 26( 9 ): 1 -5.

[2] 吴汉元.镁质压渣剂在转炉炼钢过程中的开发和应用[J] .工业加热, 2014 (6):65 -67.

[3] 吕凯辉 . 转炉留渣双渣操作生产实践[J].河北冶金, 2014(1): 38 -41.

[4] 戴云阁,王德康 . 转 炉 泡 沫 渣 压 渣 剂 及 其 使 用 方 法:102212639A [P] .2011 - 10 - 12.

[5] 丁满堂 . 冷钢渣和增碳剂在转炉不倒炉出钢中的应用[J].炼钢, 2010 ,26 (4): 16 - 19.

[6] 杨学民,刘越生 . 论炼钢过程中的泡沫化和乳化现象[J] .炼钢, 1993 ,9 (6): 40 - 45.

[7] 徐曾启 . 炼钢过程中的泡沫渣[J] .钢铁研究, 1989 , 17 (3):9 -15.

[8] ZHANG Y , FRUEHAN R J.Effect of carbonaceous particles on slag foaming[J].Metallurgical and Materials Transactions B, 1995 ,26 (4 ): 813- 819.

[9] 黄志勇,颜根发,左都伟,等.转炉炉渣喷溅的机理及预防措施[J] . 金属材料与冶金工程,2008 , 36 (3): 12 -15.

[10] KIM H S , MIN D J, PARK J H.Foaming behavior of CaO-SiO2-FeO-MgO satd-X(X=Al2O3 ,MnO ,P2O5, and CaF2 )slags at high temperatures[J].ISIJ International, 2001 ,41( 4 ): 317- 324.

[11]杨学民,郭占成 . 冶金过程中炉渣泡沫化的研究进展[J] .钢铁研究学报, 1995 , 7(2):76 - 83.

[12] JUNG S M , FRUEHAN R J.Foaming characteristics of BOF slags[J] .ISIJ International , 2000 , 40 (4): 348- 355.

[13] ITOK , FRUEHAN R J.Study on the foaming of CaO-SiO2-FeO slags: Part I.Foaming parameters and experimental results[J] .Metallurgical Transactions B , 1989, 20 (4): 509 -514.