肖为站,江海峰,陈杰亮,王建新

( 金鼎重工有限公司,河北 邯郸 056300)

摘 要: 对金鼎炼铁厂配套的 10m2 竖炉,在不改变原竖炉外壳和配套设施的基础上,通过增大烘干床面积、扩大焙烧面积、增加喷火口、扩大水梁通风面积、改造冷风口等措施对其进行扩容改造,改造后其产量由日产1 650t 左右提高到日产2 050 t 左右,满足了高炉球团矿的供应需求,可为同行提供一定的借鉴与参考。

关键词: 竖炉;扩容;改造;烘干床;混气室;喷火口;大水梁;冷风口

1 前 言

球团矿作为良好的高炉炉料,不仅具有品位高、强度好、易还原、粒度均匀等优点,而且酸性球团矿与具有良好高温冶金性能的高碱度烧结矿搭配,可以构成高炉合理的炉料结构[1-2]。增加球团矿在高炉炉料结构的配比是提高入炉炉料品质,实现高炉炼铁增产的重要途径[3]。

随着公司产能提高,对球团矿的需求越来越大,原有的产能已经无法满足需求,而采购的球团精矿粉种类多,粒度粗细、亲水性差别较大,为优化入炉料原料结构,提高熟料比,确保高炉高产、顺产。公司决定将现有的竖炉进行扩容改造,以提高球团矿的产量。由于受竖炉炉型结构及工艺装备的限制,按照常规的改造方法,不仅投资大,且工期长,影响公司生产。通过调研发现,目前比较主流的方法是在原设备不变的基础上进行改造 [4-5],莱钢 1号竖炉大修采用的就是该方法,其通过增大炉腔横向面积和扩大烘干床面积使其球团产量达到预期要求[6]。

因此经反复研究,金鼎炼铁厂在 2016 年10月份,在不改变原竖炉外壳和配套设施的基础上,通过增大烘干床面积、扩大焙烧面积、增加喷火口、扩大水梁通风面积、改造冷风口、改造除尘风机叶轮等措施对其进行了扩容改造。改造后,经过 10 个月的生产实践,解决了竖炉存在的耐火衬磨损较大、窜风透火严重、钢结构有烧红现象、炉内气流分布不均匀、炉内压力高等问题,达到了竖炉扩容改造、提高产量的要求。

2 生产概况

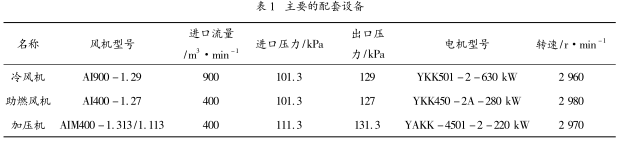

金鼎炼铁厂配套的 10 m2 竖炉于 2011 年 6月份投产,年产 50 万 t 球团矿,其主要的配套设备见表 1。

竖炉经过 6 年生产,产量达 60 万 t/a,但由于生产时间较长,竖炉耐火衬磨损较大,窜风透火严重,钢结构有烧红现象,炉内气流分布不均匀,炉内压力高等原因,严重影响了球团矿的产量和质量。金鼎炼铁厂在 2016 年 10月份大修时对竖炉进行扩容升级改造。

3 改造措施

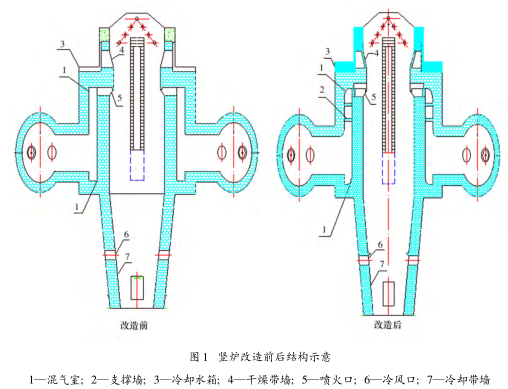

经现场分析,结合生产,针对存在的问题,主要对竖炉及除尘风机进行了改造,其中竖炉改造的部位主要有混气室、喷火口、大水梁、冷风口、烘干床等。竖炉改造前后的结构示意图如图1所示。

3.1 竖炉改造

3.1.1 混气室砌筑改造

目前混气室存在的主要问题有: 炉内压力高,气流不畅; 助燃风机阻力大; 混气室顶部漏风,水箱内循环水温度高。

针对存在的问题,混气室作出的改造有: 混气室风道由 Z 型改为 S 型; 风道内加两道支撑墙,墙厚减少116 mm; 喷火口由18 对增为 20 对; 混气室顶部去除水箱,用浇注料浇筑。

混气室改造后焙烧风经过混气室,走向由原来的 Z 型改变为 S 型,起到导流减阻效果; 保证自喷火口喷出的焙烧风对炉内球团有足够的穿透风压,并可弥补因炉身上部扩容,球团容积增大需增大的风压动力相应增大; 风压阻力减小,同时减少助燃风机超负荷运转的缺陷; 改造后混气室面积增加4%。

此外,在混气室内设置两道支撑以解决由于混气室大墙为一道独立墙,下料时球团挤压该墙,使墙体出现不同程度的向内倾斜,造成混气室憋压,燃烧室压力升高的问题。

在混气室内设置两道支撑可使燃烧室内气流能够顺利排出。保持混气室宽度不变,混气室砌墙厚减少 116 mm,火道口随着 向 两 侧 缩 小116 mm,焙 烧 带 宽 度 由 2 680 mm 增 加 到2 912 mm。改造后焙烧带横截面达到11.7 m2 。

混气室顶部,在使用过程中因种种原因极易透火。使用浇注料浇筑可起到顶部封闭的效果。沿炉皮焊一圈不锈钢带钢,使其插入浇注料中,减少浇注料收缩与炉壳间隙,可起到抑制气流穿皮上行的效果。

3. 1. 2 喷火口砌筑改造

此部位为火口异型 3 砖,其损坏原因是循环料的球团冲击产生磨损,使用寿命很短,采用工作和永久两层设计,工作层需选用优质砖,但不能随时对工作层的损坏部位进行更换。由于频繁停炉,喷火口砖及其支撑砖在急冷急热数次之后就会出现断裂掉头,使球团灌入喷火口而影响炉况及产量。

改造后喷火口砖采用分体结构,将喷火口砖分割出的小斜坡部分及其支撑砖作成莫来石,其热震稳定性是耐火砖的数十倍,从而阻止了断裂掉头现象的产生。对工作层的长时间生产损坏部位,采用分体结构后,可以在检修停炉时在线更换,延长炉墙寿命。改造后喷火口数量由原来的 18 对改成 20 对,喷火口面积增加 10%。

3. 1. 3 大水梁砌筑改造

生产过程中,大水梁、导风墙及炉墙两侧粘料,检修、处理炉事故时,排除粘料十分困难且危险性较大。

为了解决以上问题,大水梁砌筑改造时,将通风孔中心距由 642 mm 增大至 685 mm,两端通风孔中心距由 534. 5 mm 增大至 542 mm。改造后,导风墙通风孔面积增加 11%,可减小风压,增加冷却风流量,炉内的悬浮颗粒扰流现象也将大幅减少; 冷却风加大,烘干床下和炉身上部压力也不会过大,炉况好,有利于焙烧风运行。此外,在大水梁两侧各增设一个人孔,有利于处理检修、结块等炉内事故,也有助于修补水梁时使用,可在生产过程中发挥极好的效果。

3. 1. 4 冷风口砌筑改造

生产过程中,冷风口出现管道内堆积球团,影响冷风流量。且冷风口下冷却带墙体磨损严重。

为了解决存在的问题,冷风口砌筑改造:

①把冷风口上部衬砖墙体设计成凸出帽沿型状,其凸出的帽沿部位可使球团与冷风口隔开距离,冷风口部位空间增大,使球团呈隙疏状,有利于冷却风穿透,并且在凸出冷风口外气流受阻后,可偏移方向穿行帽沿下自然形成一冷风迁回通道,不会形成窝风或反射气流。冷风管道向下倾斜 5° ~ 10°,减少球团向冷风管道内倒灌,炉身下部形成良好的冷却效果和充足的置换风上行压力; ②工作层耐材的材质使用碳化硅材料,可延长使用寿命,并实现炉衬局部损坏部位进行小面积修复。解决了因其局部损坏就将炉窑整体拆除、修复的问题; ③下部冷却带墙砌筑,齿辊冷却壁框架不变,向上逐层减少中间轻休砖至混气室底部,炉内上部宽度由2 994 mm 增大到 3 226 mm,砌筑尺寸改变后不影响炉体砌筑强度和生产,增大了炉内面积。

3. 1. 5 烘干床改造

目前,竖炉烘干床主要存在的问题是烘干床面积和烘干效率达不到提产后匹配的要求。为了提产增效,增大烘干床面积,提高烘干效率,主要采取对其水梁与炉篦条进行改造。

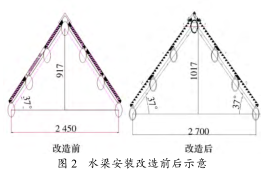

(1) 水梁安装改造。图 2 为水梁安装改造前后示意图。可见,改造后,炉口宽度向两侧各扩 125 mm; 最下方小 水梁的安装宽度由2 450 mm增加到2 700 mm,增加 250 mm; 烘床由高度917 mm 增加到1 017 mm,提高100 mm;保持坡度为 37°。

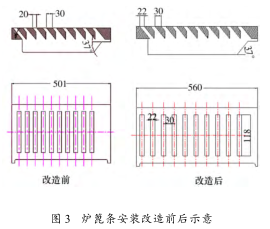

(2) 炉篦条安装改造。图 3 为炉篦条安装改造前后示意图。可见,小水梁安装尺寸加宽,篦条随着加长,保持原篦条宽度不变,篦条长 度 由 501 mm 增 加 到 560 mm,增 加 了59 mm; 通风孔斜宽由 20 mm 增加到 22 mm,增大了烘床的有效通风面积。经计算,烘干床有效 通 风 面 积 由 原 来 的 4. 72 m2 增 加 到192 m2 ,有效烘干面积增加 0. 472 m2 。

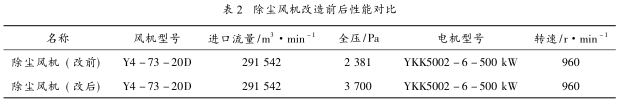

3. 2 除尘风机改造

由于扩大烘干床面积,除尘风机后加装脱硫与湿电除尘,风压明显不足,对除尘风叶进行改造。风量不变前提下提高风压,原风机不变[7]。

4 改造后出现的问题、处理方案及效果

4. 1 竖炉

4. 1. 1 出现的问题

竖炉自 2016 年 10 月扩容改造去除混气室顶部水箱,后转入正常生产一个月左右,混气室顶部温度偏高达到 150 ℃ 以上,南北两侧预热带的炉壳出现烧红现象,两个月后温度逐渐升高,由原来的 200 ℃ 升到 450 ℃,炉壳变形烧穿破坏了现场的工程环境,使生产无法正常进行,严重影响了竖炉生产及各项技术经济指标。

4. 1. 2 处理方案及效果

利用环保限产的机会,对混气室顶部和预热带外炉壳钢板烧穿问题进行了处理。为了缩短检修周期,降低制造成本,使用特种耐火材料对混气室顶部和预热带进行了修补。快干防爆浇注料具有耐火强度高、使用寿命长、凝固时间短的特点,从而可缩短处理周期,能有效避免和延缓混气室和预热带跑风现象,又能达到长期免维修的目的,使用这种耐火材料将混气室顶 部 和 预 热 带 整 体 进 行 浇 注,厚 度 为200 mm,并一次浇注成型。具体操作如下:

( 1) 将混气室顶周边的钢板和预热带周边的外炉壳钢板整体割掉,并清理干净混气室顶部和预热带砖面的纤维毡和炉尘等杂物,使浇注耐火材料与原砌体耐火砖充分结合,以确保浇注的严密性;

( 2) 在混气室顶和预热带四周加高焊接200 mm 高的钢板,作为浇注模板;

( 3) 将玻璃水提前均匀的浇注在耐火砖上进行充分的湿润,再将搅拌均匀的浇注料在混气室顶和预热带四周已焊接的模板上进行整体浇注,并用振动棒快速振动成型 0. 5 h 后完全凝固,凝固后不用烘烤即可点火升温,大大缩短了检修时间,使两个部位的严密性得到了充分保证。

采用该方案进行处理后,混气室顶和预热带钢板从未出现烧穿现象,也未出现烧红变形及跑风现象,极大地提高了竖炉生产的稳定性。此外,因混气室室顶和预热带的严密性增强,杜绝了跑风现象,从而有效地提高了焙烧温度,降低了能源消耗。

4. 2 冷风管道

4. 2. 1 出现的问题

竖炉自 2016 年 10 月扩容改造时,为提高烘干床透气性,缩短冷却带高度,降低冷却风上行阻力,提高冷却风量和穿过导风墙风比例,冷却风管中心距提高 500 mm,改造后运行 4 月出现水梁磨穿漏水,下部排料管温度较高。2017 年 6 月更换水梁。

2017 年12 月水梁又出现漏水。实践证明提高冷却风管道,造成穿过导风墙风比例加大,造成大水梁磨损加快,对生产影响较大。提高冷却风管道,缩短冷却带高度造成冷风蓄热性减少,烘干效率降低,反对生产不利。造成大水梁运行周期短,下部排料管温度较高,后续设备运行困难。

4. 2. 2 处理方案及效果

2017 年12 月利用更换水梁机会将冷却风管中心距降低 500 mm,冷风口重新恢服原位。改造后,运行 4 个月产量明显提高,设备运行环境明现改善。

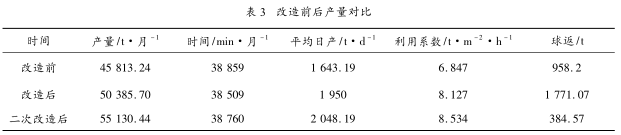

5 改造后的整体实施效果

10 m2 竖炉扩容后,炉体面积增加 1. 17 m2 ,比原来增大 11. 7%; 喷火口数量由原来的 18 对改成20 对,喷火口面积增加10%; 混气室面积增加 4%; 导风墙通风孔面积增加 11%。改造前后竖炉产量对比结果见表 3。

由表 3 可见,改造前 2016 年 1 ~ 9 月份平均月产量 45 813. 24 t,平均日产量 1 643. 19 t;改造后 2016 年 10 月 ~2017 年 8 月份平均月产量 50 385. 70 t,平均日产量 1 950 t; 二次改造后,2018 年 1 ~6 月份平均月产量 55 130. 44 t,平均日产量 2 048. 19 t。从以上数字可以看出,混气室、喷火口、导风墙通风孔、烘干床等关键部位扩容后,对其几个部位的优化和炉内五带分布的适当调整,可在原材料、原操作、原设备不变的基础上提高产量 20% 左右,达到了竖炉扩容增产的目的。

参考文献

[1] 冯根生,宋忠平. 球团矿生产用进口赤铁精矿性能及选择[C]/ /全国球团技术研讨会论文集. 2006: 8 -12.

[2] 李蒙,任伟,陈三凤. 国内外球团矿生产现状和展望(续)[J]. 中国冶金,2004( 12) : 6 -10.

[3] 潘建,朱德庆,刘桂阳,等. 改性膨润土改善铁矿球团性能的工业试验研究[J]. 球团技术,2006( 3) : 2 -6.

[4] 陈宝,贾永强,关明文. 宣钢 8m2 竖炉技术改造及生产实践[J]. 河北冶金,2000( 4) : 37 -38.

[5] 杨建中. 邢钢竖炉的技术进步[J]. 河北冶金,2005( 3) :20 -22.

[6] 杨军,房振发,孟房义. 莱钢 1 号 8m2 竖炉大修改造及效果[J]. 烧结球团,2002,27( 4) : 40 -42.

[7] 张和平. 选烧厂球团竖炉电除尘风机叶轮改造研究[J].酒钢科技,2016( 4) : 29 -31.