钱 强

(攀枝花钢城集团有限公司,四川 攀枝花 617022)

摘 要: 钢渣磁选粉物相以硅酸三钙为主,其次为铁酸盐相、硅酸二钙、铁酸镁、RO 相等; 烧结配加 2% 的钢渣磁选粉替代钢渣粉时,混合料中 <3 mm 粒级含量降低 4% ~5%,有利于改善料层透气性,烧结矿成分变化不大; 钢渣磁选粉中的磷含量较钢渣粉少 0. 3%,虽然更有利于烧结使用,但仍会影响烧结矿和铁水磷含量,因此只能限制循环次数及使用范围。

关键词: 钢渣磁选粉; 钢渣粉; 烧结; 磷元素

1 前 言

转炉钢渣综合利用难度大于高炉渣,其中,低品位钢渣磁选粉因金属铁含量低、数量大,大多只能通过湿式球磨回收金属铁,其球磨污泥无法得到利用,给环境带来了一定的影响[1]。如能将钢渣磁选粉用来替代钢渣粉作烧结熔剂,不仅能开拓钢渣磁选粉新利用渠道,给企业产生一定的经济效益,而且能够减少大量废弃钢渣对周围环境 的 影 响,从 而 保 证 攀 钢 炼 铁 厂 的 正 常生产[2 ~4]。

2 试验原料和方法

2. 1 试验原料

2. 1. 1 钢渣磁选粉物相分析

钢渣经过打水热闷后进入钢渣生产线,通过8 mm 筛孔筛分和 2800GS 滚筒磁选后,生产出MFe 含量为 5%的低品位钢渣磁选粉。

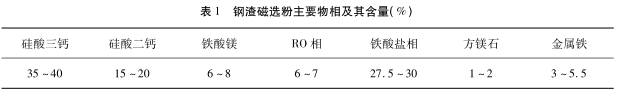

对钢渣磁选粉样品电镜扫描发现其中有部分高炉渣物相,种类达到 15 种,是各类冶金渣中物相较多的一种。物相以硅酸三钙为主,其次为铁酸盐相、硅酸二钙、铁酸镁、RO 相等组成,主要物相及其含量见表 1。

钢渣磁选粉样品中的物相粒径细小,有的样块以玻璃相为主。硅酸三钙和硅酸二钙以大小粒状为主,部分为长柱状或短柱状结构,部分硅酸二钙为牛眼状结构,铁酸盐相呈不等的粒状,填充在其它物相的间隙中,铁酸镁呈大小粒状,弥散在渣中,RO 相呈粒状部分在硅酸三钙等物相中外多弥散在渣中。

2. 1. 2 烧结原料构成及化学成分

攀钢炼铁厂烧结混合原料主要由铁精矿、熔剂、燃料组成,配比为攀精矿( 50% ~55. 0%) 、澳矿( 7% ~ 15%) 、石灰石( 4% ~ 9%) 、生石灰( 5% ~8%) 、焦炭粉( 4% ~5%) 、钢渣粉( 2% ~3%) 等。为了解决周边铁矿供应日益紧张的问题以及降低生铁成本,炼铁厂逐渐利用中、低品位粉矿和铁精矿为主要原料生产基本成分接近周边铁矿的球团和烧结矿。由于钢渣原料及生产线相同,所以钢渣磁选粉与钢渣粉化学成分相近,只是品位( MFe%) 相差5%左右,同时磷含量较钢渣粉少 0. 3% 左右。各烧结原料的化学成分见表 2。

2. 2 试验方法

2. 2. 1 烧结杯试验

烧结试验在250 mm ×730 mm 烧结杯中进行,固定主要参数,混合料水分控制在 6. 9 ± 0.1%; 点火负压 600 ×9. 8 Pa,烧结负压 1 200 ×9.8 Pa,点火时间 2 min。

2. 2. 2 工业生产试验

攀钢炼铁厂在烧结杯实验的基础上,在新 1 #烧结机上进行钢渣磁选粉烧结工业试验。根据以往大量的实验室和工业性应用经验,钢渣磁选粉选用 2% 配比量的效果最好[5,6] 。试验以 10月 5 日前为基准期,10 月 5 日后为试验期,抽取了 10 月 4 日和 11 月 23 日生产情况为基准和试验数据。通过试验对比分析钢渣磁选粉和钢渣粉在烧结矿生产中的使用效果。

3 试验结果及分析

3. 1 烧结杯试验

试验采用单因素法,以攀精矿为主,普通富矿粉总配比控制在 13%左右,基准配比为 2% 的钢渣粉,正样配比为 2% 的钢渣磁选粉,具体物料配比见表 3。

所用原燃料均为生产现场原料。由表 3 可知除钢渣粉和钢渣磁选粉外各物料配比相同,试验可比性强。钢渣粉和钢渣磁选粉的理化性能对比见表 4。

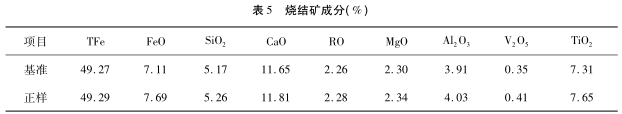

由表4 可见,两者理化性能接近,钢渣磁选粉 TFe 含量较钢渣粉高5%左右,其烧结成分见表5。

由表 5 可见,烧结成分基本稳定,正样的TFe 比基准高 0. 02%,FeO 高 0. 58%,主要是因为钢渣磁选粉的 TFe 含量比钢渣粉高,使得成品烧结矿 TFe 高于基准。

3. 2 工业生产试验

根据实验室试验结果,为进一步确认钢渣磁选粉在工业生产中应用的可行性,仍然按照 2%的配加比例,将钢渣磁选粉投入新 1 # 烧结机烧结生产中。新 1 # 烧结机主要设计经济技术指标: 有效烧结面积 360 m2 、利用系数 1. 30 t/( m2 ·h) 、年产量393. 57 万 t、转鼓指数≥70%、碱度2. 24、作业率 96%。

配加钢渣磁选粉后生产出的烧结矿主要供应新 3 # 高炉使用。

试验采用单因素法,所用原燃料均为生产现场原料。各阶段物料配比见表 6,可见各物料配比相差不大,物料相对稳定,试验可比性较强,所得烧结指标为工业指标。

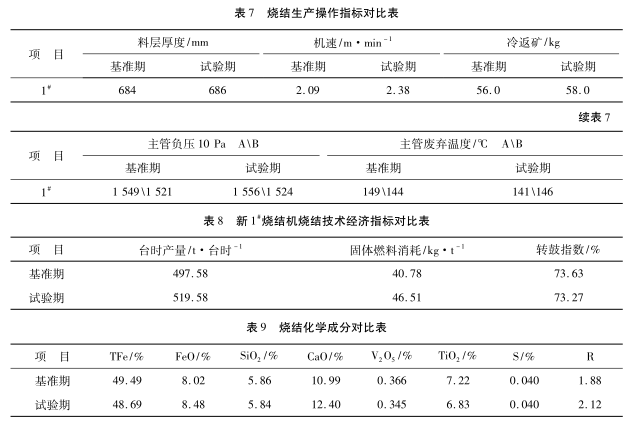

烧结生产操作指标对比见表 7,技术经济指 标对比见表 8,烧结化学成分对比见表 9。

由表 6 ~9 可见,钢渣磁选粉配入烧结料后,给烧结生产带来以下优点:

( 1) 由于钢渣磁选粉中含有 Ca( OH)2 ,亲水性强,有比石灰石粉更好的粘性,另外硅酸三钙、硅酸二钙等矿相含量较高,具有一定的粘接性能,加入烧结混合料有利于成球,使混合料中 <3 mm粒级含量降低4% ~5%,有利于改善料层透气性;

( 2) 从烧结化学成分来看,FeO、CaO 分别提升了 0. 46%和 1. 41%,其余成分相接近;

( 3) 配加 2% 钢渣磁选粉后,1 # 烧结机烧结指标与基准期结果相比,料层厚度、主管负压、主管废弃温度变化较小,机速、冷返矿略有提升,表明烧结矿中配加 2% 的钢渣磁选粉后,其各项工业烧结指标与基准期相接近,且较为稳定;

( 4) 试验期台时产量有所提高,对应的固体燃料消耗升高,转鼓指数略微下降。

以上情况总体说明,钢渣磁选粉替代钢渣粉返回烧结,工艺效果较好,有利于改善烧结料透气性、改善烧结强度、富集 V2O5 、提高产量,但磷的含量随之增加。

从烧结到炼铁工艺来看,配加钢渣磁选粉替代钢渣粉后各环节使用效果较好,对烧结生产而言,改善了烧结料性能,提高了烧结产量,减少了粉末量。虽然配加钢渣会使烧结 TFe 略微降低,但对改善炉渣流动性、降低铁损和焦比等具有一定的作用。

关于有害杂质磷的富集问题,钢渣磁选粉中含有 0. 45% 的磷,替代 25% 的石灰石后,烧结矿、铁水、钒渣等磷含量均有升高,不得不降低钢渣的循环次数,且配加量相应降低,由最初的4%下降至目前的 2%。因此,为保持钢渣的循环次数,目前只用于新 1 # 烧结( 新 3 # 高炉) 而控制使用范围,以避免磷的快速富集,这个长期问题需及时跟踪和了解。

4 结 论

( 1) 钢渣磁选粉物相以硅酸三钙为主,其次为铁酸盐相、硅酸二钙、铁酸镁、RO 相等。

( 2) 烧结生产时,配加 2% 的钢渣磁选粉替代钢渣粉时,混合料中 <3 mm 粒级含量降低4%~5%,有利于改善料层透气性,烧结矿成分变化不大。

( 3) 钢渣磁选粉中的磷含量较钢渣粉减少0. 3%,虽然更有利于烧结使用,但仍会影响烧结矿和铁水磷含量,因此只能限制循环次数及使用范围。

( 4) 低品位钢渣磁选粉在烧结中的应用即可回收宝贵的铁资源,还可作为熔剂使用,实现废弃资源的循环利用,改善渣场周围的生态环境。

参考文献

[1] 韩凤光,邱海雨,聂慧远,等. 梅山烧结配加转炉钢渣的试验研究[J]. 烧结球团,2006,31( 5) : 15 -18.

[2] 刘守平,文光远,朱琼华,等. 转炉钢渣用于生产烧结矿的试验研究[J]. 四川冶金,2001,23( 01) : 33 -35.

[3] 吴贺,龙跃. 钢渣用作烧结熔剂的应用现状及分析[J]. 安徽冶金,2013 ( 3) : 14 -17.

[4] 孟飞,刘清才,朱广太,等. 烧结中使用钢渣磁选尾渣替代部分烧结熔剂的实验研究[J]. 中南大学学报( 自然科学版) ,2017,48( 01) : 31 -38.

[5] 靳志刚,施灵峰,杨淑敏. 邯钢烧结配加钢渣生产实践[C]/ /2012 年度全国烧结球团技术交流年会论文集,2012,202 -204.

[6] 孙秀丽. 本钢炼铁厂烧结配加低品位钢渣应用研究[C]/ /全国烧结球团技术交流年会论文集,2013: 136 -140.