葛晓柱,钟国英

(方大特钢科技股份有限公司炼铁厂,江西南昌 330012)

摘 要:方大特钢炼铁原料系统瞄准市场脉络,以经济效益为中心,通技术过创新管理,推进优化配矿及合理回收利用含铁资源,建立原料性能数据库,指导生产,提高指标,降低生产成本;同时围绕原料加工系统创新管理,各工序开展了工艺、设备、环保配套改造等技术工作。实现了成本最低化、质量最优化,产能最大化,提升市场竞争力。

关键词:原料场,创新,成本,低耗

1 引言

方大特钢科技股份有限公司前身为南昌长力钢铁股份有限公司,于 2009 年底改制。现有 1X450m3 、2X1050m3 高炉三座,配套 245m2 、130m2 烧结机各一台,配套原料场一次料场占地面积 14 万平方米,拥有 3条料线;新上翻车机、堆取料机卸车系统及预配料系统,配置 6 个 400t 配料圆盘及远程配料控制系统;由于方大特钢地处内陆省会,没有自己的矿山,所有的大宗原燃料需全部外购,环保及去产能压力空前,随着铁矿石价格的大幅度上,生铁成本居高不下,严重制约了企业的市场竞争力和生存能力。为了改变这种现状,使企业实现健康持续发展,2016 年方大特钢以公司层面,强化原料系统的创新管理,开展了低品质原料下的低成本、低消耗、高效益烧结生产实践。保证了高炉稳产,优质,低耗。

2 原料系统创新管理措施

2.1 开展全面预算管理,通过技术创新、管理创新、文化创新来实施全员降成本工作

公司根据市场和生产情况,由技术中心牵头,生产指挥中心、投资发展部、检测中心、财务部、原料公司、炼铁厂参加的炼铁成本管理快速反应小组和配矿组。负责实施落实全面预算管理,严格成本控制管理,运用配矿模型对铁矿石进行测算和对比,从中选择低成本的矿粉购买,从而从源头上控制好成本,从用矿上实现了低成本,将铁矿石采购、炼铁生产和铁前成本更有效地结合起来。并对照国内外先进指标,开展对标挖潜,全面推行成本预算管理,将计划成本分解到作业区、班组和职工个人,实施全员降成本工作。炼铁厂利用每周六成本分析会的时间对烧结成本完成情况进行分析总结和考核,并对下周降成本工作作出安排,以促进烧结系统成本指标的全面完成。

2.2 强化原燃料进厂质量监督管理,保障原料生产组织稳定

2016 年度持续坚持做好了工程技术人员对进厂原燃料跟踪取样把关工作。与相关部门共同讨论重新对《外观质量异议处理流程》进行了修订及进一步的细化,增强可操作性,大大的降低了外观质量异议的争议的风险性。

(1)明确配矿思路坚持以市场为导向,成本为中心的生产理念,充分选择适合特钢烧结、炼铁生产特点及铁水成本最低的铁矿石。由于按品位定价存在严重缺陷,制定配矿方案时始终坚持,不是矿石价格越低就越合算;有害元素超标的,再便宜也不能用,做到生产适应市场,不再挑三捡四。利用主流矿跟非主流矿的性价比差异,吨度价相差 4~5 元左右,进一步拓展非主流矿石渠道,为了扩大此类资源的应用,配矿小组组织相应的技术探索,做好必要的技术储备,及时与供应部进行沟通,加强信息反馈,充分把握市场机会。

炼铁事通过烧结、炼铁配矿优化模型,将烧结配料计算、高炉配料计算、烧结矿成本预测和铁水成本预测四个部分的运算有机地结合,测算铁矿石使用的经济性,对生产和采购进行有效指导。

(2)紧跟市场的变化,在块矿有性价比优势的情况下,以低价格的块矿代替部分球团矿,利用球团烘干筒烘干块矿,较好的解决了块矿含粉以及含水粘性对高炉槽下筛分与入炉的影响,从而保证雨天高炉块矿的正常使用,1~4 月块矿比例达到了 17.13%,大大降低了高炉配矿成本,高炉配矿成本降低了 92.03 元/t,成本节约了 7602.99 万元。

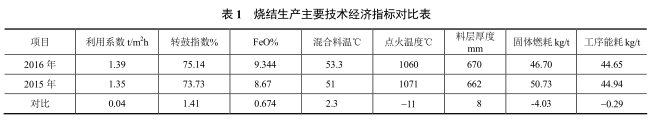

(3)炼铁厂为了最大限度的降低烧结矿成本,烧结生产根据公司原料计划、不同铁矿粉价格的巨大差异,并结合烧结的实际生产情况,逐步优化炉料结构,实现了“高价低配、低价高配”,即增加价格低的原料配比、调整价格高的原料配比。在烧结原料配比上,多使用以前不用的废弃物,如铁磷粉、地精粉与本地尾矿等,并在烧结变料前,重点研究和寻求成本效益最佳配料方案。同时在烧结生产过程中严密跟踪烧结质量,及时调整烧结机参数,成功突破了烧结变料技术瓶颈,实现了在保证高炉安全稳定顺行和铁水质量稳定的前提下用低价格的原料替代进口原料和高价原燃料的目标。通过以优化配矿结构,混匀配矿以满足烧结性能、确保各原料品种稳定为重点,烧结生产以质量为前提、强度为中心,通过改善工艺操作和技术创新,并适当提高了同化温度较高的铁矿粉,增加褐铁矿配比,混合料的粒度组成和烧结性能得到大幅度改善,确保烧结料层的热态透气性。烧结各项技术经济指标改善,烧结矿技术指标稳中有升见表 1。

2.3 稳定国内外资源,保证原燃料的稳定供应,努力提高混匀料质量

(1)通过战略投资及签订长协等方式,与澳大利亚、巴西等国家的矿石供应商建立良好的贸易关系,稳定进口矿粉的供应。国内选用了规模较大的战略供应商,为烧结降低工序成本奠定了基础。

(2)混匀造堆是实现低品种烧结的基础,是稳定大型烧结和大型高炉生产的有效措施。由于烧结原料资源较广、种类繁多,矿石在开采和选别中非常不均衡。采取大人字形变起点定终点连续往返分层堆积方式,做到料到机行、料断机停,堆料层数在 350 层以上,堆料量 5.0 万吨,严格控制堆料过程中的停机次数,减少了堆料过程中的断头、搭头对大堆质量的影响,岗位人员监护配料皮带称运行,保证配料的准确姓。加强对混匀料取样的监督,使取样更加规范化、标准化,确保水分、粒度及化学成分的真实客观。强化取料操作,消除取料对混匀料质量的影响,制定尾部料使用措施,与烧结联动控制减少尾部料的影响。通过采取以上措施,烧结使用的混匀料混匀效果满足了低品质原料下的烧结生产要求。

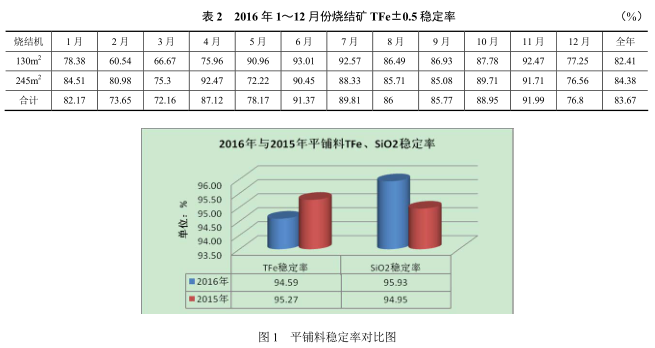

(3)合理使用厂内资源,铁厂环保除尘设施长足发展,原来大量除尘灰直接运至一次料场进行预配,存在二次扬尘及混匀效果不好;2016 年应环保要求,除尘灰充分使用好,也是互惠互利,铁厂各级利用微信平台对厂内除尘点进行数量及质量的监护,采取除尘灰烧结集中使用参与烧结配料的设备改造,采购吸排车进行运输,减少了二次扬尘,同时减少了混匀波动因数,见表 2、图 1。

2.4 开展高比例褐铁矿烧结攻关

低品质原料烧结、低品位冶炼对于烧结高炉而言,都是全新的课题,用矿结构的重大调整是否对现有烧结生产工艺造成冲击,高硅、高铝矿的大量配用是否影响烧结矿的综合质量,低品位烧结矿入炉是否会影响高炉炉况顺行,这些都需要根据高炉生产情况进行适时调整。由于褐铁矿结构疏松,在制粒过程中吸收大量的水分,烧结过程中结晶水的分解会增加烧结过湿层的厚度,导致料层透气性变差,并且由于结晶水的分解,需要较高的热量,生成的烧结矿为薄壁大孔结构,烧结矿强度变差,成矿率降低,随着冶钢烧结褐铁矿配比的不断增加,为了保证烧结矿质量完全满足高炉要求,我们主要采取了如下措施。

(1)适当增加燃料用量,放宽燃料粒度上限由于一方面褐铁矿本身带进大量的吸附水和结晶水需要消耗一部分热量;另一方面其中的铁是以 Fe2O3 形态存在的,要使 Fe2O3 变成液相或促进 Fe2O3 与脉石相互作用生成液相,均需要较高的烧结温度才能实现。结合实际生产中,将燃料配比控制在 3.95%~4.3%较为合适;适当放宽燃料粒度上限,将 0~3mm 粒级的质量分数由 88%调整到 80%,同时做好焦粉中≤0.5mm 的跟踪,确保其含量在 20%以下,平均粒度控制在 1.60~1.70 之间。

(2)增加混合料水分添加量针对褐铁矿粉湿容量大和制粒时适宜水分高的特点,适当增加混合机内水分添加量,提高混合料的造球性能,提高料层透气性,改善烧结过程的气体动力学,控制混合料水分在 7.1%~7.6%。

(3)提高点火温度,延长点火时间为了使褐铁矿颗粒内的结晶水充分排除,以保证烧结矿的强度,将点火温度提高 30℃,点火时间 0.50min,弥补了料层表面的热量不足,提高表层烧结矿强度。

(4)提高料层厚度,实现厚料层。通过把料层厚度提高 20~30mm,在布料后的平料上增加配重的措施,对料面进行预压,压料量控制在 10~20mm。

(5)由于生石灰质量对烧结生产的稳定性有显著的影响,提高生石灰质量是高褐铁矿烧结提高生产率的重要因素。通过提高生石灰的有效 CaO 质量分数及活性度,增加了复合铁酸钙(SFCA)的生成量,提高烧结矿转鼓强度和还原性,改善烧结矿粒度组成,特别是减少 5~10mm 部分,有效地降低了烧结矿含粉率。

2.5 合理规划料场,充分发挥料场优势,保障生产稳定有序

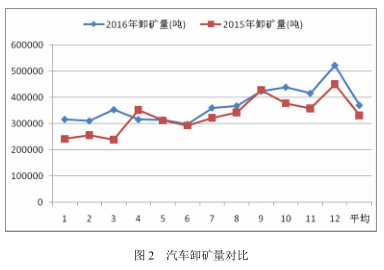

积极应对原料市场的变化,不断拓宽配矿思路。针对原料品种多、成份波动大,为避免资金积压而数量储存又不能多的状况,科学地管控原燃料,在料场堆放管理和汽车进厂计划安排组织上进行合理优化。特别是在运输受到交通管制及 7、8 月份承运招标更换新单位的情况下,配合承运方,采用中班及晚班主流卸车的组织工作,保证了生产的连续及稳定。全年汽车运输量平均每月达 36.9716 万吨,其中 9 月份至 12 月份突破 40 万吨。较 2015 年平均每月 33.1452 万吨增加 3.8265 万吨,见图 2。

3 今后工作方向

3.1 与北科大合作开发优化配矿软件系统

在满足烧结矿理化性能要求和供矿资源的前提下,以烧结成本最低为目的,计算烧结原料的最佳配比,开发的软件应用于生产,届时能快速的计算出配矿方案来指导生产。加紧引进或开发烧结原料、成品在线检测装置,为智能配料和稳定烧结矿成分提供保证。开展生产酸性烧结矿的研究,用酸性烧结矿代替价格高昂的酸性球团矿和块矿,大幅度降低炼铁原料成本。

3.2 利用非主流矿与主流矿价差空间

今后在优化配矿方案时,必须兼顾配矿的科学性和经济行,在保证烧结性能的前提下,充分利用具有价格优势的马来西亚粉、印尼粉、泰国粉、伊朗粉及其他低品位粉,有效降低混匀矿成本,加强原料的验收工作,对不合格品要退货或索赔。

3.3 深入研究生石灰活性度

对进厂生石灰厂家进行消化速度、温度试验,制作跟踪图表,反映生石灰消化能力;提高造球效果及料温,从而提高烧结机料层及利用系数。

3.4 强化环保技改与投入

省会城市环保压力巨大,循环水处理及料场扬尘治理迫在眉睫,要从根本解决,规划室内料场建设,满足料场管理及环保要求。

4 结语

近年来我们在降低烧结矿成本工作方面采取了行之有效的措施,取得了一定的成效,面对新形势、新挑战,市场的激烈竞争,今后我们仍需依靠全体职工,继续开展全面预算管理工作,实施全员降成本,采用新技术、新工艺、新设备、新材料,坚决把各项措施做到更扎实、更到位,有效发挥管理创新支撑作用,加强科学管理来达到优质、高产、低耗的目标,以不断提高冶钢产品的市场竞争力为宗旨开展各项工作。对自身存在的突出不足和问题保持清醒的认识,要从降本增效中继续突围,牢牢抓住降本增效这一关键,快速提高企业的运行效率和竞争力。