王兆才 1,2 ,周志安 1,2 ,何国强 1 ,范晓慧 2,甘敏 2,胡兵 1

( 1. 中冶长天国际工程有限责任公司,湖南 长沙 410205; 2. 中南大学 资源加工与生物工程学院,湖南 长沙 410083)

摘 要: 由于烧结过程的自动蓄热作用,厚料层烧结作为一种行之有效的节能提质技术被国内外各大烧结企业广泛应用。本文针对粉矿为主的烧结原料提出了一种返矿分流强化制粒技术,即将一部分粗颗粒返矿单独处理而不直接参与制粒,使得剩余混合料中成核粒子含量与黏附粉含量的比例更有利于制粒要求,同时改变物料中水分的分布状态,提升物料的制粒效果。研究了返矿分流对混合料制粒和烧结指标的影响。结果表明,采用返矿分流强化制粒工艺后,在同等制粒水分条件下,制粒小球平均粒度由 4. 27 mm 提升至 4. 58mm,制粒效果得到明显改善; 烧结速度和利用系数分别从 21. 66 mm/min、1. 46 t/( m 2 ·h) 提高到 23. 86 mm/min、1. 54 t/( m 2 ·h) 。研究结果有助于将料层厚度从 700 mm 提高至 780 mm。

关键词: 烧结; 返矿分流; 厚料层; 强化制粒; 节能降耗

1 前 言

烧结工序作为钢铁企业的第一道高温工序,其能耗在炼铁系统仅次于高炉炼铁工序能耗。2015 年全国重点钢铁企业烧结工序能耗为47. 20 kgce/t,尽管比 2014 年下降 1. 28 kgce/t,但与国际清洁生产先进水平≤44 kgce/t 仍差距较大,烧结过程节能潜力巨大[1]。固体燃料消耗占烧结工序总能耗的 70% ~80%,降低烧结固体燃料消耗是烧结工序节能降耗的关键。由于烧结过程的自动蓄热作用,厚料层烧结作为一种行之有效地降低固体燃料消耗的技术被国内外各大烧结企业广泛应用。进入 21 世纪以来,我国多数烧结厂如宝钢、武钢、太钢等相继实现了 700 ~ 750 mm 厚料层烧结[2]。虽然厚料层烧结具有一系列的优势,但盲目的加厚料层又存在料层气流阻力增加,风机负压过高,烧结机漏风加重,料面有效风量不足,生产率不增反降等问题[3 ~6]。如何改善烧结物料的制粒效果,改善料层透气性、提升烧结速度对厚料层烧结技术的进一步发展具有重要意义。

为此,本文以改善料层透气性为目标,首先提出了一种返矿分流强化制粒工艺,并采用湘钢烧结厂物料为试验原料,开展了返矿分流试验研究,研究了返矿分流对制粒效果、烧结矿产、质量指标的影响。

2 返矿分流强化制粒技术的提出

返矿是烧结过程中不可或缺的原料之一。目前,混匀矿中返矿的比率约为 25% ~ 50%,高比例的返矿添加量会对烧结过程和烧结矿质量产生重大影响。返矿的循环减少了新混合料的使用量,另一方面,其改善了混合制粒和烧结过程,混合料中添加返矿还可以提高烧结过程的效率[7]。但是,随着进口矿粉粒度粗化,返矿充当造粒核心的功能有所弱化。返矿自身粒度大,在一定程度上会破坏制粒过程中小球的正常长大,造成成分和粒度偏析严重,对烧结矿质量造成较大影响。中南大学范晓慧等在深入研究了铁矿石制粒体系中颗粒 - 桥液间相互作用机制的基础上,分析混合料制粒行为,建立制粒小球结构模型。研究表明: 制粒小球由成核粒子和粘附粉构成,粘附粉包裹成核粒子形成准颗粒,成核粒子和粘附粉粒子的粒度界限是 0. 5 mm,其中小于 0. 5 mm 的黏附粉含量占比在 40% ~ 50% 时最有利于制粒[8 -9]。铁矿烧结过程中,制粒小球的粒度组成以及透气性对烧结矿的产、质量有巨大影响。通过返矿分流技术,粗粒返矿不参与制粒,而是在制粒后期加入,可不破坏细粒料成球,对于当前提高制粒效果有利,在烧结时还可发挥料层支撑作用。因此,研究返矿分流对混合料制粒和烧结的影响,找到返矿分流的最佳工艺条件,开发出有效的返矿分流控制技术,有助于厚料层烧结技术的实施。

3 返矿分流烧结试验研究

3. 1 原料条件及基准试验

采用湘钢烧结厂物料为试验原料: 铁矿石及含铁杂料有澳洲筛下粉、混合粉、国王粉、伊朗粉、巴西精矿、安徽精矿、澳洲精矿、综合铁皮,共计 8 种; 燃料为焦粉; 熔剂有白云石、石灰石、高镁生石灰、低镁生石灰、轻烧白云石,共计 5 种; 以及烧结、高炉两种返矿。

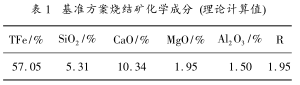

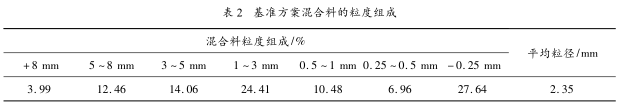

在含铁原料中粉矿占比 77%,烧结矿碱度1. 95,烧 结 返 矿 外 配 18%,高 炉 返 矿 外 配12%。基准方案下烧结矿化学成分的理论计算值如表 1 所示,TFe 含量为57. 05%,碱度为1. 95。混合料的粒度组成如表 2 所示,平均粒径为 2. 35 mm,其 中 小 于 5 mm 的 粒 径 占34. 6%,混合料的粒度组成并不处于以上所提到的制粒效果最佳时黏附粉的含量范围。

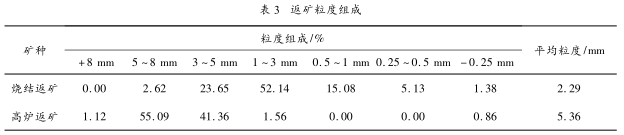

两种返矿的粒度组成如表 3 所示。烧结返矿平均粒度为 2. 29 mm,其粒度以 - 5 mm 为主; 高炉返矿的平均粒度为 5. 36 mm,其粒度以3 ~8 mm为主,占比达96. 45%。可见,将粒度相对较粗的高炉返矿进行分流更为合适,在制粒后期加入不会对制粒小球的粒度组成,尤其是细粉末含量有太大影响。

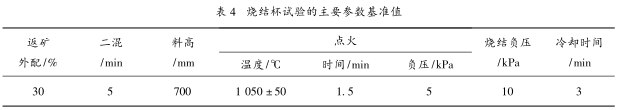

实验室条件下,烧结杯试验的主要参数( 其中一混为人工混合) 基准值如表 4 所示。经基准试验研究,确定烧结混合料中焦粉的适宜配比为 5. 60%,混 合 料 的 适 宜 水 分 含 量 为7. 75%,在此基础上进一步开展后续返矿分流试验研究。

3. 2 返矿分流试验研究

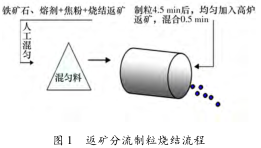

实验室条件下,对返矿分流制粒过程进行模拟,方法如图 1 所示。首先采用人工混匀的方式将铁矿石、焦粉、熔剂和烧结返矿混匀,然后加水制粒 4. 5 min。此时,均匀加入高炉返矿,使其与制粒小球均匀混合 0. 5 min,然后进行烧结杯试验。

3. 2. 1 返矿分流对制粒的影响

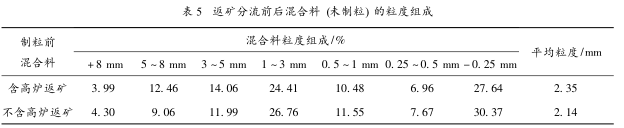

返矿分流前后,混合料 ( 未制粒) 的粒度组成情况如表 5 所示。可知,返矿分流后,在未进行制粒时,混合料平均粒径由 2. 35 mm 降低至 2. 14 mm,黏附粉 ( - 0. 5 mm) 含量由60%提升 38. 04%,黏附粉 ( - 0. 5 mm) /核颗粒 ( +0. 5 mm) 由 0. 53 提高到 0. 61。

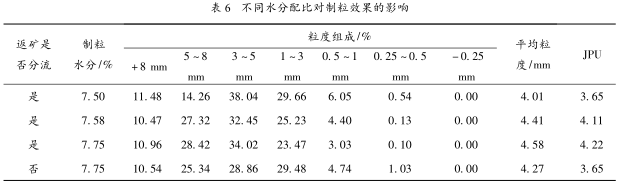

在高炉返矿全部进行分流的条件下,研究了不同水分对制粒效果的影响,结果如表 6 所示。可知: ①在制粒水分为 7. 75% 时,返矿分流后,平均粒度由 4. 27 mm 提升至 4. 58 mm,透气性指数也随之改善,由 3. 65 提升至 4. 22,返矿分流后 3 ~8 mm 的比例较分流前有明显增加,同时 -3 mm 比例也大幅减少。这表明在同等水分下,返矿分流可以有效改善制粒效果;②高炉返矿饱和吸收量为 1. 77%,扣除高炉返矿制粒过程所需的水分,剩余水分占混合料的7. 58%。在此条件下制粒,相比返矿不分流而制粒水分为 7. 75%,返矿分流后,平均粒度由4. 27 mm 提升至 4. 41 mm,透气性指数也随之改善,由 3. 65 提升至 4. 11,进一步表明返矿分流可以有效改善制粒效果; ③当返矿分流时,在制粒水分为 7. 50% 获得的制粒效果,与返矿不分流而水分为 7. 75% 时的制粒效果相当,由此可以得出,达到相当的制粒效果,采用返矿分流技术可以适度降低制粒水分的含量。

3. 2. 2 返矿分流对烧结的影响

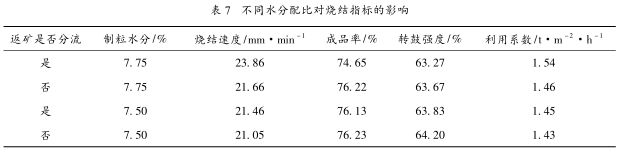

分别研究了焦粉配比5. 60%时,不同水分条件下,返矿分流对烧结指标的影响,结果如表 7所示。可知: ①同等水分情况下,返矿分流可以提升烧结速度和利用系数,但成品率和转鼓强度有所降低; ②返矿分流而水分为 7. 5% 时的烧结各指标与返矿未分流而水分为 7. 75% 时基本相当,其表明返矿分流可以适当降低制粒水分。

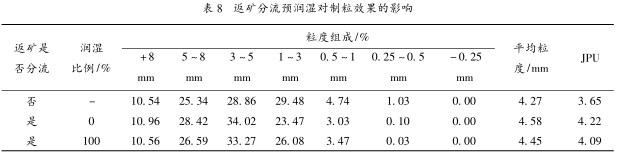

3. 2. 3 返矿分流预润湿对制粒的影响

进一步研究了在高炉返矿全部分流时,不同润湿比例对制粒效果以及烧结矿产、质量的影响。由 实 验 测 得 高 炉 返 矿 饱 和 吸 水 率 为1. 77%,因此对其进行预润湿时,只需根据高炉返矿所占比例,从总添加水中分出对应水分对其润湿即可,剩余水分即为制粒添加水分。返矿分流预润湿比例对制粒效果的影响如表 8所示。可知: ①在相同制粒水分条件下,高炉返矿润湿后再分流,制粒小球的平均粒径为4. 45 mm,透气性指数为 4. 09,均劣于高炉返矿不润湿而直接分流的情况; ②相比返矿不分流,返矿分流不论润湿还是不润湿,其平均粒度和透气性指数均有提高。

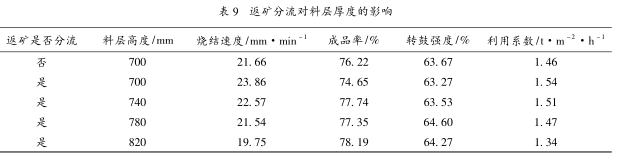

3. 2. 4 返矿分流对料层厚度的影响

将高炉返矿进行分流后由于制粒效果和料层透气性得以改善,为厚料层烧结的实施打下了基础。返矿分流对料层厚度的影响如表 9 所示。可见,抽风负压不增加的前提下,料层厚度由基准值 700 mm 提高至 780 mm 后,在保证烧结速度、利用系数不变的同时,烧结矿成品率和转鼓强度显著提高。

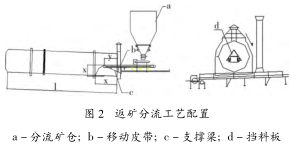

4 返矿分流应用方案

返矿分流在工艺中的应用如图 2 所示,在二次圆筒尾部增设高炉返矿分流矿仓,来自高炉槽下的高炉返矿通过一条可逆皮带,即可进入配料室原有的高炉返矿矿仓,也可进入新增的高炉返矿分流矿仓。分流的高炉返矿经皮带秤称量后由可移动式皮带自二次圆筒尾部送入,运输皮带伸入混合机约 3 m,并保证一定的运行速度,使得分流的返矿以抛射的形式进入混合机,确保其落点距离圆筒混合机末端4 ~5 m,分流的返矿与其余物料的混合时间大于 1 min。在靠近二次圆筒端的可移动式皮带下方设有钢结构的三角支撑梁,防止可移动式皮带的悬塌。另外在靠近二次圆筒端的可移动式皮带上方设有挡料板,防止因旋转而被带至二次圆筒内顶端的物料落下时损坏可移动式皮带。

5 结 论

针对返矿分流技术对混合料制粒和烧结指标的影响研究,查明了返矿分流的最佳工艺条件,研究结果表明:

(1) 在同等制粒水分条件下,将高炉返矿分流制粒,相比未分流的制粒混合料,其平均粒度由 4. 27 mm 提升至 4. 58 mm,返矿分流技术有助于改善制粒效果,提高料层透气性。

(2) 将高炉返矿分流制粒,在同等制粒水分条件下,烧结速度和利用系数得到提高,分别从 21. 66 mm/min、1. 46 t/( m 2 ·h) 提高到23. 86 mm/min、1. 54 t/( m 2 ·h) 。

(3) 将高炉返矿分流后,透气性的改善有利于使用厚料层烧结,可将料层厚度由 700 mm提高至 780 mm。

参考文献

[1] 全国烧结球团信息网. 2000 ~ 2015 年度全国烧结球团厂技术经济指标汇编[G]. 长沙: 烧结球团杂志社,2000~2015.

[2] 傅菊英,姜涛,朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社,1996.

[3] 张波. 改善 900 mm 厚料层烧结透气性的措施[J]. 烧结球团,2014,39( 1) : 15 -20.

[4] 冯根生,吴胜利,赵佐军,等. 改善厚料层烧结热态透气性的研究[J]. 烧结球团,2011,36( 1) : 1 -5.

[5] 王洪江,安钢,王全乐,等. 首钢京唐 1 号烧结机 800 mm 厚料层烧结生产实践[J]. 烧结球团,2010,35( 3) :47 -51.

[6] 李文琦. 优化烧结料层透气性和温度场的研究[D]. 长沙: 中南大学,2012.

[7] 尹桂先,汪华斌. 烧结返矿控制的研究与实践[J]. 武钢技术,1998,36( 11) : 8 -11.

[8] 范晓慧. 铁矿烧结优化配矿原理与技术[M]. 北京: 冶金工业出版社,2013.

[9] 范晓慧,甘敏,李文琦,等. 烧结混合料适宜制粒水分的预测[J]. 北京科技大学学报,2012,34( 4) : 373 -377.