阳祥富 1 ,常文杰 1,钟良才 2 ,李晓祥 2,季伟烨2,郝培锋3

( 1.宝山钢铁股份有限公司 炼钢厂,上海2019000 ;

2.东北大学 冶金学院,辽宁 沈阳110004 ;

3. 东北大学 软件学院,辽宁 沈阳 110004 )

摘 要:通过连铸长水口吹氩冷态试验,研究了不同吹氩条件下获得的小气泡的尺寸、分布以及气泡在中间包的流动行为。试验结果表明,低水流量( ≤2.4m3 /h )时,孔径0.11mm气嘴产生微小气泡( 0.1~0.5mm)比例最大达到 60% 以上,孔径 0.25mm 气嘴微小气泡比例达到 45% ,孔径 0.58mm 气嘴在35% 左右。孔径0.11mm 气嘴气泡直径主要在 0.1~1.0mm ,孔径 0.25mm和孔径 0.58mm 气嘴的气泡直径主要在 0.1~1.5mm,而0.58mm 气嘴产生较大气泡( >1.0mm )比例较多。直径 0.25mm 单孔气嘴和双孔气嘴在水量为 3.0m3 /h 时,形成的微小气泡( 0.1~0.5mm )比例均达到 80% 以上。在较低水量( ≤2.4m3 /h )下,这两种气嘴形成的微小气泡比例相近,但直径 0.25mm双孔气嘴比直径0.25mm单孔气嘴产生的较大气泡( >1.0mm )比例要小且气泡数量多。在无湍控器的中间包中气泡的作用区域比有湍控器的大。

关键词:连铸;长水口;吹氩;气嘴直径;流体流量;气泡直径分布;气泡流动行为

连铸中间包作为净化钢液的反应容器越来越受到重视,人们追求零缺陷铸坯,中间包也是去除夹杂物的最后一道工序,是保证钢液洁净水平最后的保障,所以去除钢液中夹杂物也是中间包冶金的重要任务。采用钢液炉外精炼等方法比较容易去除尺寸大于50μ m 以上的夹杂物,对于尺寸20~50 μ m的夹杂物也能大部分去除,但是对5~20 μ m的微小夹杂物还难以去除 [1] 。因此,如何去除钢液中5~20 μ m的微小夹杂物已成为炼钢过程中急需解决的问题之一。钢液中夹杂物的去除方法有多种,其中气泡法是应用最广泛且最有效的一种钢液净化方法。刘建华等人 [2] 对气泡去除钢液夹杂物技术的研究现状和发展趋势作了全面的综述,目前应用最为广泛的是钢包底吹氩去除钢液中较大颗粒夹杂物技术,中间包气幕挡墙技术也得到了研究和工业试验 [3-6] 。据文献[7 -12 ]报道,大气泡和小气泡的运动行为不一致,只有小气泡才能够有效去除钢液中小颗粒夹杂物。为此,冶金工作者致力于开发利用微小气泡去除小颗粒夹杂物的技术。

Turkdongen 提出了反应诱发微小异相去除钢中细小夹杂物技术 [13] ;李镇、唐复平等人向钢液中加入一种微小复合球形成微小气泡和渣滴,达到去除钢液中的夹杂物的目的 [14-15 ] ;Matsuno等人开发了增压减压法在钢液中形成小气泡的去除夹杂物的技术,并在真空精炼设备中进行了工业试验 [16] ;陈伟庆、沈明刚等人分别研究了超声波去除钢液夹杂物的行为、机理和影响因素 [17-18] ;刘建华等人提出了増氮析氮法和微小氢气泡法去除钢中夹杂物技术,这两种方法均是增加 N 、 H 在钢液中的溶解,在真空下使溶解的 N 、 H 在夹杂物上形成细小气泡,以去除细小夹杂物 [19-20] 。

表面无缺陷汽车钢板主要用于汽车外板,是汽车板中生产难度最大的产品。研究表明,冷轧深冲汽车板表面极易出现点状或线状夹杂缺陷,其成分主要为CaO , SiO2 , Al2O3 , MnO及 MgO等复合氧化物。如何最大程度地降低钢液中的非金属夹杂物,是提高汽车钢板表面质量的技术关键。利用钢液流股在钢包长水口的高速流动,将从长水口吹入的氩气打碎成小气泡随钢液流股进入中间包,对中间包的钢液起到净化作用,国内外学者对小气泡的形成和小气泡的行为以及冶金效果进行了研究 [21-24] 。

本试验主要通过钢包长水口吹氩,针对不同的吹氩孔径、吹氩流量以及流过长水口的流体流量所形成的气泡直径以及气泡直径分布进行试验研究,研究不同条件下形成小气泡的直径分布以及在中间包流动行为的影响。

1 试验方法

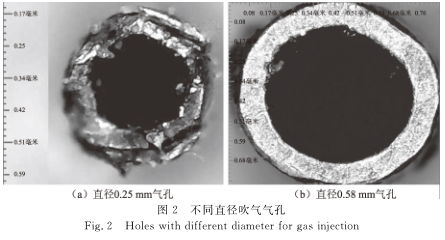

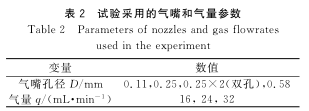

为了获得效果好的气泡照片,设计了如图1所示的试验设备。该设备由供气系统、供水系统和照相系统组成。在气泡尺寸测定试验中,通过调节不同的水流量,在长水口产生不同流速的水流,研究一定通钢量条件下钢液通过不同长水口内径的钢液流速,对由供气系统进入长水口的气体产生剪切力,将气体冲击成不同尺寸的气泡,进入有机玻璃容器中上浮。利用照相系统,对有机玻璃容器的水中上浮的气泡拍照,获得不同气嘴孔径 D 、气嘴的气孔孔数m(单孔、双孔)、不同水流量 Q 和吹气流量 q 下形成的气泡的直径大小和分布。气嘴的孔径采用显微镜放大的图像输入计算机,利用图像分析软件进行测量,放大的气孔的图片如图2所示,双孔气嘴的2个气孔中心距为3mm 。

在测定气泡尺寸的试验中,保证水口内水流的平均速度与钢水的平均流速相同下进行,试验中水流量参数如表 1所示,其它参数如表2 所示。该试验主要利用高速的液体将水口内吹入的气体打碎而获得微小气泡并进入中间包中,利用单反相机 对 包 内 气 泡 进 行 拍 摄,对 拍 摄 照 片 用Photoshop进行处理,主要是去除重叠气泡及虚影,再用 Imagetreat软件对照片中气泡直径大小分布进行定量统计,如图 3 所示。

2 试验结果与分析

图 4 为气量 16mL /min和水量为 1.63 /h 的条件下采用直径分别为0.25mm 和0.58mm气嘴吹气的气泡照片。可知,在相同的吹气流量和水流量下,采用直径小的气嘴吹气时,气泡直径较小且比较均匀;而采用较大直径的气嘴吹气,除了有一些小气泡外,还有一些直径较大的气泡。

图 5为直径分别为 0.11 , 0.25, 0.58mm 气嘴在气量为16mL /min时,不同水量下的气泡直径分布情况。可知,在低水流量(≤2.4m3 /h )时,直径0.11mm 气嘴产生微小气泡(0.1~0.5mm)比例最大达到 60% 以上,直径0.25mm 气嘴微小气泡比例达到45% ,直径 0.58mm 气嘴在 35%左右。在水流量达到3.0m3 /h时,直径为0.11mm气嘴微小气泡( 0.1~0.2mm )比例高达到70% 以上,直径 0.25mm 气嘴的该直径范围的气泡比例约为65% , 0.58mm 气嘴的比例最低只有35% 。直径0.11mm 气嘴的气泡直径范围主要在0.1~1.0mm ,而直径0.25mm 和0.58mm 气嘴的气泡直径范围主要分布在0.1~1.5mm,且直径0.58mm 的气嘴产生较大气泡( >1.0mm )比例较多。

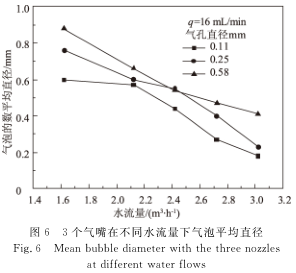

图6为直径0.11 ,0.25 , 0.58mm 3个气嘴在不同水流量下气泡的平均直径变化。由图6可知,3个气嘴产生气泡大小都随着水流量的增大近似线性减小。特别是水量达到 3.0m3 /h , 3 个气嘴的气泡平均直径均小于 0.5mm 。在水量相同的条件下,直径0.11mm 气嘴气泡直径最小,直径0.25mm 气嘴气泡次之,直径0.58mm气嘴产生的气泡最大。

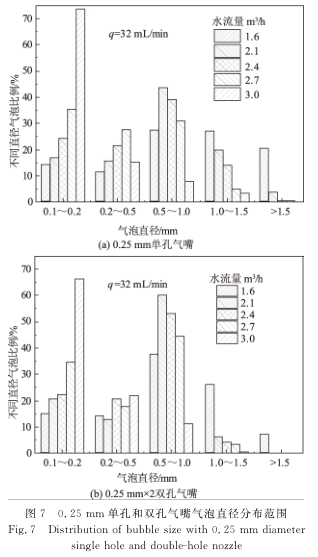

在气量为 32ml/ min条件下,直径0.25mm单孔气嘴和0.25mm×2双孔气嘴形成气泡分布如图7所示。在水流量低于2.7m3 /h 时,直径0.25mm 单孔气嘴形成气泡直径大多分布在0.5~1.5mm 内,而双孔气嘴气泡直径主要分布在0.5~1.0mm,直径 0.25mm 双孔气嘴比单孔气嘴产生的大气泡( >1.0mm )比例要小很多;而当水流量为 3.0m3 /h 时,两气嘴形成的微小气泡(0.1~0.5mm )比例达到80%以上。但是这两种气嘴在较低水量下形成的微小气泡比例相差不大。

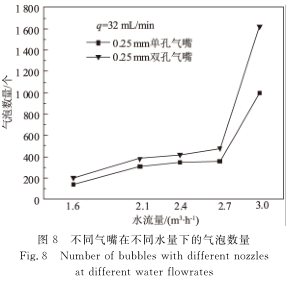

图8为直径0.25mm单孔气嘴和直径0.25mm×2双孔气嘴在不同水流量下的气泡数量(取拍摄照片某固定大小位置算出的气泡数量)。由图8 可得到两个气嘴形成的气泡数量均随着水流量的增加而增加,且水量在3.0m3 /h时气泡数量增长幅度很大;直径0.25mm×2双孔气嘴在各个水量下的气泡数量均大于直径0.25mm单孔气嘴。

图9为直径0.25mm 单孔气嘴和直径0.25mm×2双孔气嘴在不同水量下的气泡平均直径。可知,这两个气嘴形成的气泡平均直径均随着水量的增大而减小,且近似为线性变化。当水量到达3.0m3/h时,气泡的平均直径小于0.4mm;且直径0.25mm×2双孔气嘴形成的气泡直径大小在同一水量下要小于直径0.25mm 单孔气嘴。

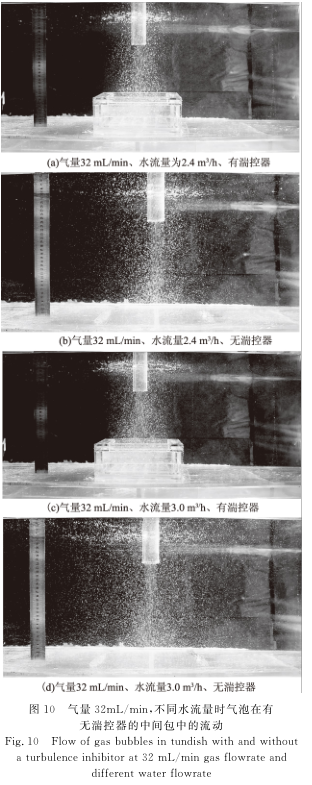

将小气泡引入 1∶3 缩小的连铸中间包模型中,观察小气泡在中间包模型的流动行为并进行拍照,得到的照片如图10所示。由图可知,中间包在长水口下方有湍控器时,从长水口随水流流出的气泡,进入湍控器后,又从湍控器随水流流出,直接被向上流动的水流带到液面。而在没有湍控器的中间包中,由于水流和气泡流没有受到湍控器的约束作用,水流和气泡从长水口流出,冲击到中间包底部后,水流向四周流动,气泡在水流和气泡本身的浮力作用下,同时向四周和向上流动,所以在无湍控器的中间包中,气泡流的作用区域比有湍控器时大。由图10b和图10d可知,水流量越大,气泡越小,气液两相流的区域越大。由图对比可知,中间包在长水口下方安装湍控器,从长水口随水流流出的气泡,进入湍控器后,又从湍控器随水流流出,受到湍控器的约束,直接被向上流动的水流带向液面,从而减小了气泡的作用区。

为了增大气泡在中间包内与钢液的作用区,可以将原来的湍控器在中间包长度方向的两个与包底垂直的侧壁改成倾斜的侧壁,增加湍控器的水口尺寸,或采用较大开口的浅碟式冲击盘。使钢液从侧壁倾斜的湍控器或冲击盘流出时,将小气泡带到更远的地方,从而增加气泡与钢液的作用区域。

3 结 论

1)连铸长水口吹氩冷态试验表明,低水流量( ≤2.4m3/h )时,直径0.11mm 气嘴产生微小气泡(0.1~0.5mm)比例最大达到60%以上,直径0.25mm 气嘴微小气泡比例达到45% ,直径0.58mm 气嘴在35% 左右。直径0.11mm气嘴气泡直径主要在0.1~1.0mm,直径0.25mm 和0.58mm 气嘴气泡直径主要在 0.1~1.5mm ,而直径0.58mm 气嘴产生较大气泡( >1.0mm)比例较多。

2) 3个气嘴产生气泡大小都随着水流量的增大近似为线性减小。在水量相同的条件下,直径0.11mm气嘴气泡直径最小,直径0.25mm 气嘴气泡次之,直径 0.58mm 气嘴产生的气泡最大。

3)直径0.25mm单孔和双孔气嘴在水量为3.0m3 /h时,形成的微小气泡(0.1~0.5mm)比例均达到 80% 以上。在较低水量( ≤2.4m3 /h )下,两气嘴形成的微 小气泡 比 例 相 近,但 直 径0.25mm 的双孔气嘴比单孔气嘴产生较大气泡( >1.0mm )的比例小。在相同条件下,双孔气嘴比单孔气嘴产生气泡数量多且形成的平均气泡直径小。

4)长水口下方的湍控器对进入中间包的气泡起到约束作用,使气泡的作用区域变小,在无湍控器的中间包中,气泡的作用区域增大。建议将原湍控器在中间包长度方向的两个侧壁改成倾斜侧壁,扩大湍控器的上口,或采用较大开口的浅碟式冲击盘。

[参 考 文 献]