蔡昌旺 1 ,王正强 2 ,贾方俊 3

(上海梅山钢铁股份有限公司新事业分公司,江苏 南京 210039)

摘 要:2011 年,梅钢原料二期建成,新增两台设计能力为 1 400 t/h 的 QLK800·34 型混匀取料机。设备运行至今,虽主体结构良好,但存在料机振动大、斗轮支撑轮磨损严重、斗轮体严重变形、圆弧轨道断裂、斗轮体链条频繁脱落等问题。本文对造成上述问题的原因进行分析,并提出了相应的技术改造方案。改造后,提高了混匀取料机运行的稳定性,保证了生产的顺利运行。

关键词: 原料场; QLK800·34; 混匀取料机; 技术改造

1 前 言

梅钢有两个混匀料场,分别为 2 # 料场和 4 # 料场,每个料场为一堆两取作业方式。其中 2 # 料场两台 QLK800·34 型混匀取料机于 2003 年投用。2011 年,梅钢二期原料系统扩建4 # 料场,新增两台QLK800·34 型混匀取料机,主要向 2 台 450 m2 和1 台180 m2 烧结机供混匀矿。混匀取料机经现场使用多年,虽主体钢结构情况良好,但出现了设备振动大、故障率高、备件损耗率高、维护成本高等问题。经常因其抢修时间长而造成烧结机断料停机,极大地影响了烧结生产,为了解决存在的问题,需对其进行相应的技术改造。

2 常见故障分析

梅钢2 # 料场4 # 和6 # QLK800·34 型取料机使用 14 年,4 # 料场 12 # 和 14 # QLK800·34 型取料机使用 6 年,其均存在设备振动大、故障率高等问题,主要表现在: ①斗轮支撑轮和水平轮故障率高; ②圆弧轨道频繁变形、断裂; ③小车横行移动到端部时,外侧水平轮( 下侧轨道处) 会脱出轨道,肯轨严重,造成轨道断裂; ④斗轮体及斗轮磨损严重; ⑤斗轮带料、皮带机撒料严重; ⑹斗轮传动链条经常脱落[1]。

3 改造方案

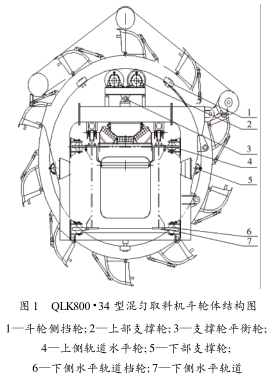

本次技术改造主要是利用原有大梁及行走机构,对斗轮体进行改造。其目的是解决料机振动引起的设备故障率高的问题,混匀取料机斗轮体结构图见图 1。

3. 1 斗轮支撑轮缺陷分析与改造

3. 1. 1 缺陷分析

(1) 原斗轮采用钢性支承轮及钢性侧挡辊,在轮体转动时容易形成各辊不同步的摩擦现象,进而引起个别支承辊的磨损,导致轮体摆动增大,噪声、震动加剧,从而加剧轮体轨道及上下支承轮、侧挡辊磨损及摆动的恶性循环。

(2) 分别在斗轮两侧安装 4 组支撑轮和侧挡轮。一方面安装时,很难保证同一位置的两组支撑轮在一条直线上、同一侧的支撑轮在一个平面上; 另一方面,支撑轮受到斗轮体运转过程中的挤压而受力不平衡,造成支撑轮位置偏移或不同程度磨损,支撑轮和侧档轮间隙过大导致斗轮体摆动加剧。

(3) 原支撑辊直径较小、宽度窄,两轮同心度较差,且与轮体轨道是刚性接触,磨损大。上述原因造成斗轮体振动大,支撑轮和水平轮故障率高,严重时导致轮体变形、漏料等不良现象,并引起链条、链轮的非正常磨损,影响设备的使用寿命。

3. 1. 2 改造方案

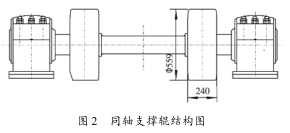

(1) 支撑辊改成同轴结构,如图 2 所示。这一改造有两个好处: ①解决了斗轮体两侧位置不同心造成斗轮体稳定性差的问题; ②原支撑轮为一个轴承座的单支撑形式,其稳定性差,容易移位,改同轴形式后,变为双支撑,大大增强了其稳定性。

(2) 改造后支撑辊材质全使用聚氨酯包胶形式,变刚性接触为柔性接触,减少磨损和振动。其包胶厚度参照滚筒包胶技术标准执行,滚筒直径为 559 mm,其胶层厚度应为 8 ~10 mm。考虑到包胶磨损后再次包胶需对支撑辊进行打磨处理,为了延长支撑辊寿命,初次包胶宜选择8 mm。

(3) 支承轮直径增大至 559 mm,宽度增大至240 mm,增加了接触面积,不仅提高了支撑辊和轨道寿命,还提高了其运行的稳定性。

(4) 支承辊四点支承改为三点支承,分别设置在 12: 00、4: 00 和 8: 00 点钟的位置,考虑到12: 00 点钟位置受力较大,采用同型号两组支撑轮。

(5) 在上部两组支撑辊底部设置平衡轮,如图 2中 3 的位置。原支撑辊底部固定为刚性连接,为了防止两组支撑辊在使用过程中受力不均,磨损不平衡,在两组支撑辊下部设置一组平衡轮,使两组支撑辊受力平衡,提高其稳定性。

3. 2 轮体轨道缺陷分析与改造

3. 2. 1 缺陷分析

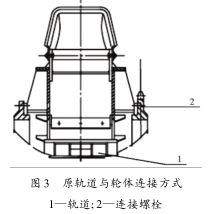

(1) 轮体轨道和轮体采用螺栓连接形式,轨道宽度窄,线接触应力大,承载能力小,轮体摆动大,轮体及轨道磨损、变形严重,甚至断裂,如图3 所示。

(2) 轨道断裂后,无法焊接,一般采取整形后使用螺栓连接,连接处易出现错位现象,造成斗轮体晃动严重,甚至造成斗轮体变形。

(3) 轨道更换检修工作量大,一般情况下更换轨道需5 ~7 d,更换时对生产组织影响较大。

3. 2. 2 改造措施

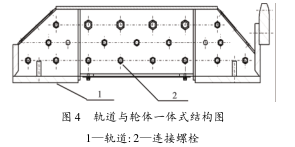

改造后,采用轨道与轮体一体结构,滚轮支承宽度增加,增大了轨道与各支撑辊的接触面积,承载能力加大,轨道采用中频淬火,淬火硬度HRC40 -45 中,淬硬层深度 6 ~8 mm,如图 4 所示。此改造解决了上述轨道挤压变形甚至断裂的问题,但支撑轮必须改成包胶形式,变刚性接触为弹性接触,方可延长使用寿命。

3. 3 水平轨缺陷分析与改造

3. 3. 1 缺陷分析

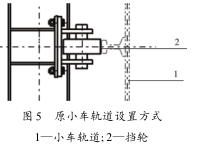

(1) 小车斗轮横向运行时,只有一条侧轨,在侧向力和挖掘力的作用下,运行不稳定,存在啃轨现象,如图 5 所示。

(2) 轨道通过螺栓形式与大梁连接,啃轨严重时,受到剪切力作用,经常出现轨道断裂和脱落现象。

(3) 小车和小车间钢平台采用刚性连接,其中一个斗轮摆动时,力通过平台传递到另一个斗轮,加剧振动。

3. 3. 2 改造措施

(1) 在桥架腹板下部再增加一条轨道,同时增加侧轮 ,使小车工作更加稳定与可靠,大梁侧向轨道增加为两条,如图 1 中( 7 为下侧增加水平轨道,6 为下侧水平轨道档轮) 。由于大梁结构限制,小车横行移动到端部时,外侧水平轮( 下侧轨道处) 会脱出轨道,所以只在小车架内侧( 下侧轨道处) 加水平轮。

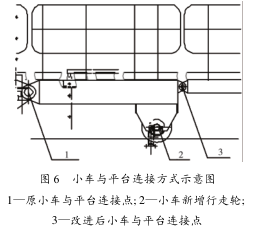

(2) 小车平台结构优化改造。小车架加宽,缩短连接梁。加宽小车架是为了方便更换斗轮支承辊,故给小车架增加了一个铰接的副平台,由于受力情况共增加了4 个车轮。图 6 为小车与平台连接方式示意图。可见,原小车与平台连接点在图 6中1 处,为了提高其稳定性,斗轮平台延长2.2 m,中间过渡平台由 10. 6 m 缩短到 6. 2 m,连接点移到途中3 位置; 另外在一个小车处增加一组车轮,如图6 中2 所示,以提高小车运行的平稳性[2]。

3. 4 其它相关改造措施

(1) 斗轮结构和工艺改进。为了解决因斗轮长期磨损而必须定期更换及斗轮带料严重等问题,采取的措施有: ①轮体采用 16Mn 钢板焊接而成,以增加其强度; ②底板采用双曲线结构,减少带料; ③斗子与轮体采用可调拉杆形式固定,便于换向。

(2) 解决圆弧挡板漏料问题。为了解决斗轮体晃动造成圆弧当面不均衡磨损而使部分点缝隙较大及圆弧挡料板钢性差、易变形而导致的漏料问题。采取的措施有: ①增加圆弧挡料板刚性,使用衬板为 NM400 材质; ②采用可调节形式,定期调整挡板与斗轮体间隙,防止漏料。

(3) 解决斗轮链条脱落问题。为了解决斗轮振动和斗轮传动链条松动造成链条脱落故障频繁发生的问题,除上述解决斗轮体振动大的问题外,另将斗轮传动链条顶部支撑轮改为双支撑形式,提高了支撑轮的稳定性[2]。

(4) 解决小车行走轮轴承座强度差,易损坏的问题。改造后,轴承座改为角形轴承座,轴承增大一个型号,轴承座壁厚加厚,提高了轴承座的承载能力。行走车轮采用锻件,提高车轮的使用寿命。

(5) 解决小皮带跑偏撒料的问题。将下料斗沿皮带长度方向延长至 1. 5 m,皮带机纵向方向收窄至 0. 35 m,这样既保证了下料畅通,又保证了落料点居中的问题。

4 结束语

梅钢于 2017 年 12 月份对 2 # 料场两台取料机进行技术改造,通过采取文中所提及的改造措施,成功解决了因振动大而带来的支撑轮、水平轮故障率高、斗轮体磨损严重、圆弧轨道使用寿命短、链条脱落、撒料严重等一系列问题,保证了生产的顺利运行,希望这些经验能为同行提供借鉴与参考。

参考文献

[1] 唐天新. 混匀取料机的设计缺陷及改进[J]. 起重运输机械,2010,50( 12) : 85 -86.

[2] 朱俊鹏,万芳. 滚筒式混匀取料机技术改造[J]. 起重运输机械,2003,43( 11) :44 -46.