毕传光,孙俊杰

(上海梅山钢铁股份有限公司,江苏 南京 210039 )

摘 要: 竖式冷却回收烧结矿显热是烧结余热资源高效回收利用的一项新技术,梅钢从环保和节能两方面考虑选择了该技术对其烧结余热进行回收利用。本文介绍了竖冷炉工艺的生产能力、工艺流程和气固换热前后的设计指标,并使用数值模拟和热量衡算对炉型选择和风量选择等设计方案进行了前期计算,同时描述了竖冷炉工艺的调试结果和存在的问题,以供同行借鉴与参考。

关键词: 竖冷炉; 环冷机; 烧结矿; 显热; 余热回收

1 前 言

钢铁工业能耗约占全国工业总能耗的 10%~16%,而烧结能耗约占钢铁生产总能耗的10% ~ 15%,仅次于高炉炼铁工序[1 -2]。烧结具有优良的资源适应性,可处理冶金企业大量内生固体废弃物,在钢铁联合企业中,是为高炉提供原料的重要工序之一。

余热利用是烧结厂实现节能减排、清洁高效生产的重要途径[3]。目前烧结工序中烧结矿余热回收主要采用环冷机余热锅炉工艺。根据梅钢烧结余热锅炉的生产实践,环冷机生产过程中遇到的问题主要有: 烧结工艺参数波动大、烟气循环系统设计存在缺陷、环冷密封板缺失造成烟气热量损失、设备故障率高、余热锅炉热管积灰严重、蒸汽总网压力波动、锅炉水质恶化、锅炉入口温度较低等,由此造成锅炉运转率较低。许多是工艺固有缺陷,不改变工艺,很难从根本上得到改善。竖式冷却回收烧结矿显热是烧结过程余热资源高效回收利用的一项新技术,该工艺核心目标是在对烧结矿冷却时实现烧结矿显热的高效回收。对比传统余热回收技术,竖冷回收烧结矿显热技术能够从根本上改变平铺并联换热回收热风温度低,环冷漏风导致回收热风温度更低、热品质进一步下降等问题; 同时,还能减少单位烧结矿送风量以提高回收热风温度和鼓风能耗; 该技术还能从原理 上 减 少 粉 尘 排 放,达 到 环 境 保 护 的目的[4 ~7]。

2 梅钢竖冷炉工艺介绍

2. 1 烧结生产情况

上海梅山钢铁股份有限公司 3 # 烧结机为198 m2 带式烧结机,日产烧结矿 6 060 t,采用环冷机冷却热烧结矿的方式,配套直径 30 m 环冷机一套和 15 t/h 余热锅炉一套。经过多方多次研讨及分析论证,决定在此烧结机后布置一座竖冷炉,采用竖冷炉冷却热烧结矿新工艺,通过收集冷却热烧结矿所产生的高温空气 ( 废气) ,经余热锅炉生产中压和低压蒸汽,使烧结矿显热得到最大限度地回收,并配套建设蒸汽余热发电系统。

梅钢 3 # 烧结机有效面积 198 m 2 ,宽 3. 3 m,栏板高720 mm,运行速度1 ~3. 3 m/min; 烧结机产量约200 万 t/a,日产约6 060 t 烧结矿; 采用连续工作制,每天2 班,每班12 h,年工作8400 h,作业率为 96%; 烧结矿热破碎后温度约520 ℃,粒度 0 ~ 150 mm, < 5 mm 的占比 <25%; 产品温度 <150 ℃,粒度0 ~150 mm, <5 mm的占比 <25%。

2. 2 竖冷炉工艺流程

2. 2. 1 烧结矿物料流程

从烧结机尾翻料卸下的热烧结矿 ( 平均520 ℃) ,经单辊破碎机热破碎后,烧结矿碎块通过卸料管导入料车内,料车由卷扬系统沿斜桥提升至竖冷炉顶部,倾翻并卸料至炉顶料仓,通过料仓底部的喉管流入竖冷炉; 烧结矿充满炉膛,并在炉膛内自上而下缓慢流动,与自下而上流动的冷却风进行充分的热交换实现烧结矿的冷却。冷却后的低温烧结矿到达竖冷炉膛底部的卸料口,在竖冷炉出料口下部设有出料机,冷却后的烧结矿 ( < 150 ℃) 经出料机排至新增皮带输送机,输送至原有皮带机上。

2. 2. 2 冷却风流程

高压离心工艺循环风机将冷却风从竖冷炉下部以一定的压力通过送风配风装置鼓入炉体内,自下而上流动穿过烧结矿料层,换热后的热风到达炉膛上部风腔汇集后,经主烟道流出,依次通过一次除尘器 ( 粗降尘) 、余热锅炉( 热交换生产蒸汽) 、二次除尘器 ( 多管除尘) 、热水换热后,气体温度降到 105 ℃ 左右。为了降低循环废气的温度,在热水换热器之前引出一路废气外排送至筛分室除尘器,并在循环风机的入口设掺冷风阀,保证竖冷炉的进风风量和温度符合要求 ( 80 ~ 90 ℃) ,最后由循环风机将热废气加压送至竖冷炉进风通道。完全密闭的循环方式对废气的含尘量要求较低,只要不磨损风机叶片即可,而且循环气体带入的热量能够保持一定的废气温度,进而提高蒸汽产量和发电量,提高烧结矿的热回收效率。

3 炉型的选择

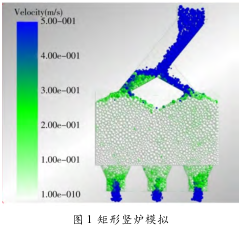

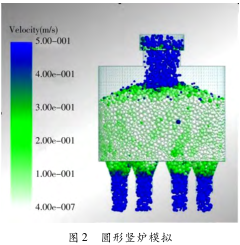

梅钢建设竖冷炉之前,与设计方反复探讨过竖炉选型的问题,从直观上来看,圆形截面的炉体对称性更好,不易产生死区; 但从送风的均匀性方面考虑,矩形截面的竖炉更有利于均匀送风,而且炉体制作安装方便。为了考察圆形和矩形竖炉的优劣,梅钢利用数值模拟方法,根据设计院提供的初步设计条件,对烧结矿在两种炉型中的运动情况进行了对比分析。模拟情况分别如图 1 和图 2 所示。

模拟结果显示: ①根据现有设计的进料 ( 布料)模式,矩形竖炉入料口存在严重粒度偏析,后续通过分散偏析源 ( 设计由 2 个进料口改为 6个进料口) ,降低每个下料堆尖因为散料滚动造成的物料粒度分布偏析。所谓物料粒度分布偏析是指料堆中心粒度小,边缘粒度大的现象,料堆愈高,散料滚动距离愈长,偏析愈严重; 分散偏析源后,料堆底部 ( 料位) 上升,散料滚动距离缩短,偏析改善。②在采用多排料口前提下,若能实现所有排料口同时排料,或者不同排料口相互组合、进行周期很短的间歇式排料,模拟结果显示矩形竖炉炉料运动偏析稍优于圆形截面竖炉; ③矩形截面竖炉的压力损失小于圆形竖炉。因此,最终梅钢选择了矩形截面的竖炉作为最终方案,考虑到顶部偏析情况,对顶部进料设计做了改进[8]。

4 风量的选择

按目前的生产情况,198 m2 烧结机年产200 万 t 烧结矿,日产烧结矿约 6 060 t,烧结矿平均小时产量为 252. 5 t,考虑到槽下返矿、烧结自返矿,烧结机的毛矿产量约为 350 t/h。按照设计方案,烧结矿入炉温度约 520 ℃,出炉温度约 150 ℃,炉顶废气温度 450 ~ 480℃,气体入口温度 80 ~90 ℃。因此,只要测定好烧结矿的比热就可以推算出风量。

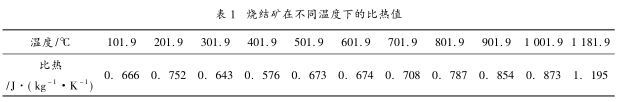

采用 DSC ( Differential Scanning calorimeter)热分析方法,通过对已知比热的标准样品与未知比热的待测样品的测量结果作比较,测定梅钢烧结矿比热值,测量结果见表 1。

在以上数据的基础上,利用热量平衡进行计算,估算出本竖冷炉系统需要烧结矿冷却鼓风量约为 30 ~35 万 Nm3 /h。

5 初步生产结果

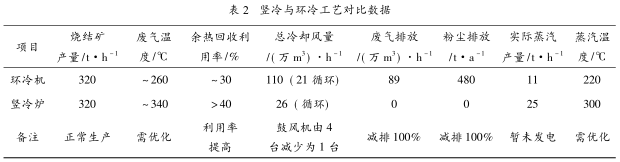

2018 年 4 月 2 日梅钢竖冷炉开始装载热烧结矿,进行为期两天的整体生产调试。调试阶段其在环保节能方面与原环冷工艺对比数据见表 2 所示。

从热试过程中竖炉工艺运行情况来看,竖冷炉回收烧结矿余热工艺与设定目标相比,还存在如下问题需要改进: 排矿温度偏高、废气温度偏低、炉内颗粒偏析较大、料层压差偏小等。为了解决以上存在的相关问题,项目研究所做的改进措施主要有: ①竖炉上部通过改变布料方式 ( 正在试验多种布料方式) ,减小上部进料因下料滚动造成的物料粒度分布偏析。

竖炉上部六个进料口形成六个料堆,料堆与矩形炉壁交界处、以及料堆与料堆交界处都是大粒度烧结矿,愈往料堆中心烧结矿粒度愈小。这种烧结矿粒度分布差异导致竖炉下部布风分布差异 ( 单位面积上的风料比分布差异) ; 粒度大的地方透风多,风料比大,冷却效果好,粒度小的地方透风少,风料比小,甚至不透风,冷却效果差; ②竖炉下部通过改变出料方式( 出料口出料顺序或者不同出料口相互组合出料) ,以抑制下料过程中物料粒度的进一步偏析。上部布料方式的改变需要进行部分设备改进,下部出料方式的改变,在数值模拟指导下,随即进行了现场试验。

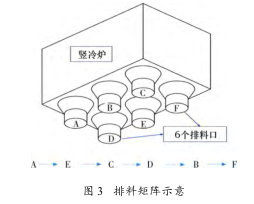

2018 年 4 月 4 日试生产过程中,把每个出料口排料时间缩短至 5 s,停 5 s,整个循环周期缩至 1 min,随后废气温度开始缓慢升高,平均温度最高达 297 ℃,达到当天最高点,表明物料与冷却气体的热交换得到显著提高。目前竖冷炉排料矩阵如图 3 所示。一般情况下单个排料口开 10 ~20 s、停 5 ~10 s 后,切换到下一个排料口,整个循环周期在 2 ~ 3 min。通过缩短切换单个排料口的时间和循环周期,不仅可以使物料更均匀的下降,还可以防止局部料流过快而形成鼠洞,同时也蓬松了料堆中心部位的物料,达到了降低风料比分布差异的目的。

6 结 论

( 1) 竖冷炉工艺采用竖式炉体,可取代原先的环冷工艺,气固两相在相向运动过程完成热交换,换热效率高,环保效果好,热试生产蒸汽产量达到 25 t/h,是改进前的 2. 3 倍,进一步优化后,可望达到 3 ~3. 5 倍; 竖炉废气排放量和粉尘排放量均为零,达到减排率 100%。

( 2) 竖冷炉冷却烧结矿的总冷却风量由110 万 m3 /h 减少到 26 万 m3 /h,其单位烧结矿的冷却风量由 >2 200 m3 /t 减少到 <1 000 m3 /t。

( 3) 初步调试结果显示,竖冷炉回收烧结矿余热工艺取得初步成功。通过梅钢 3 号烧结机竖冷炉生产、优化积累的数据对数值模拟模型进行了验证和修正,可为梅钢 450 m2 烧结机竖冷新工艺的推广应用提供强劲的技术支撑和经验积累,也可供其他同行借鉴与参考。

参考文献

[1] 刘传鹏,李国俊,林文佺,等. 环冷机余热回收与利用系统的能量分析[J]. 钢铁,2015,50( 12) : 60 -66.

[2] 张秀芬,曹先常,姜未汀,等. 烧结环冷机余热资源梯级利用系统分析与研究[J]. 节能技术,2017,35( 3) : 251-254.

[3] 李宗平,范晓慧,孙英,等. 烧结环冷机余热发电的风量优化配置[J]. 烧结球团,2016,41( 1) : 52 -56.

[4] 蔡九菊,王建军,陈春霞,等. 钢铁工业余热资源的回收与利用[J]. 钢铁,2007,42( 6) : 1 -7.

[5] 董辉,李磊,蔡九菊,等. 烧结矿余热竖罐式回收利用工艺流程[J]. 中国冶金,2012,22( 1) : 6 -11.

[6] 冯军胜,董辉,高建业,等. 烧结矿余热回收竖罐内气体流态的实验研究[J]. 东北大学学报( 自然科学版) ,2016,37( 4) : 517 -521.

[7] 冯军胜,董辉,曹峥,等. 烧结竖罐床层内的空隙率分布特性[J]. 中南大学学报( 自然科学版) ,2016,47( 1) : 8-13.

[8] 孙俊杰,毕传光. 冷却竖炉内烧结矿运动行为模拟研究[J]. 梅山科技,2017,163( 1) : 15 -18.