张 达,黄智坚

(广东韶钢工程技术有限公司,广东 韶关 512123 )

摘要: 韶钢8号高炉设计容积3200m3 ,其冷却壁冷却水系统分为2个密闭系统,冷却壁在长期高压、高温环境下易产生变形和管头拉裂进而导致时有漏水的情况发生。通过采用仪表自动监控系统增加8号高炉S4段以上冷却壁检漏系统,以应对铸铁冷却壁可能发生的穿漏问题,使其能够被及时、准确地发现,为8号高炉安全、稳定生产提供必要的监控手段。

关键词:高炉;冷却壁;检漏;自动监测

0 引言

广东韶钢 8 号高炉于 2009 年10月份投产,设计炉龄15 年,截至目前,该高炉已使用 9年时间,进入高炉中期,炉内砖衬侵蚀加剧,已有部分设备老化、失效。冷却壁在长期高压、高温环境下易产生变形和管头拉裂而导致时有漏水的情况发生。高炉冷却壁一旦发生泄漏而不能及时发现及处理,将对高炉产生较大影响,引起消耗增加或导致炉凉和缸冻结事故,给安全、稳定生产带来极大的隐患。目前 8# 高炉炉身上部铸铁冷却壁现使用的水温差监测系统方案过于单一,只反映部分区域冷却壁的水温差值,只能进行横向、纵向比较区间的水温差值,横、纵向比较只能作为参考,利用价值有限,难以为操炉提供指导;由于炉内不同区域温度场各不相同且时有变化,水温差随此变化,如果冷却壁发生冷却水泄漏或冷却壁进水支管发生异物堵塞,仅靠水温差数据难以准确发现问题,只有靠人工对每串冷却壁水管逐一进行排查,无法快速准确地发现问题并及时解决问题。目前监测系统无流量数据,不能准确反映该区域热负荷,无法满足高炉关于重点监测炉身冷却壁的技术要求,故通过在8号高炉炉身 S4段及以上增设检漏系统项目相应的自动化检测仪表及控制系统,实现实时监测 8 号高炉炉身 S4 段及以上冷却壁冷却水运行状态,全面提高查漏准确率,为 8 号高炉生产的稳定顺行提供有力保障。

1 项目实施内容及目标

(1)在现有的水温差监测系统中加入流量系统,进行配套使用,补充水温差监测系统的单一性。 8号高炉炉身S4 段及以上冷却壁冷却水管的漏水量达到 0.3t/h 时,检漏系统自动发出泄漏报警。确保监测系统的准确性和监测效果的可靠性。

(2)在高炉炉身 S4 段以上部冷却壁进、出水处二合一管安装弯管流量计共计176台;炉缸供水高压水管加装电磁流量计(共计9 台);加上炉身中部铜冷却壁检漏监测系统,这样就可以对全高炉的重点部位进行有效的监测,在8号高炉炉身S4段及以上冷却壁冷却水管出现漏水后,现场查漏准确率大于98% ,实现全高炉冷却水的大系统监控,实现全高炉检漏在线监测。

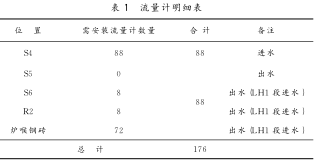

(3)8 号高炉炉身中、上部,采用镶砖冷却壁,材质为球墨铸铁;顶部炉喉钢砖分两段,下段为水冷。软水 Ⅱ 系统的其中一路为冷却炉缸冷却壁和炉身铸铁冷却壁,从H -1 段进入、 H-6 段排出后进入环管,然后再从炉身铸铁冷却壁 S-4 段进入,从炉喉水冷壁排出。该路水量约为2300m3 /h 。 8号高炉炉身冷却壁为分段上下串联式供水。流量计的安装需以每一串为单位进行进水量和出水量的在线监控。 S4 段共有 44块冷却壁,每块冷却壁进水管由两根总管分成4 根支管供水。拟把进水流量计安装在进水的两根总管上,每块冷却壁安装两台进水流量计。S4 段总共需安装 88台流量计。

随着炉型下大上小的逐渐变化, S5 段为 44 块冷却壁(无出水口), S6 段为40 块冷却壁(有 8 个对应的出水口),在 S6段需安装8 台出水流量计。 R2 段为 36 块冷却壁(有 8 个对应的出水口),同样需安装 8 台出水流量计。其他串联冷却壁出水都经炉喉钢砖下段排出,此段共需安装 72台出水流量计。具体见表1。

2 监测系统结构

整个监测系统采用三级网络通信结构,这样可有效地避免单台仪表故障引起的通信线路故障。为增强系统的抗干扰能力,所有仪表采集数据采用数字信号传输。第一级网络,现场仪表通过仪表通信电缆接至集线箱。作用是将现场的仪表信号传递至集线箱内的通信模块。

第二级网络,集线箱内的通信模块通过现场总线连接至总线适配箱。总线适配箱内的总线适配器采集下端集线箱内的仪表信号,并将数据上传至计算机。

第三级网络,总线适配箱通过485通信总线连接至工控机的RS485通信口。计算机监测软件采集下端总线适配器传递上来的仪表数据,存储、画面显示并做相应的数据分析和处理。

监测系统网络架构图见图 1 。

目前,检漏系统与炉体热负荷系统(水温差)无线监测系统集中在一套工控机内运行,数据采集及运行效率受限,计划利用此次增加 S4\LH1 检漏系统时,将检漏系统和高炉热负荷监测系统按功能分为两个系统并列运行,并升级原有的软件系统。完善炉体热负荷系统监测方案,把炉身上部 6 层冷却壁流量值纳入炉身监测系统(包括水温差与热流强度)形成完善的监测方案。

现场仪表选型原则:采用性能稳定、质量可靠、维护方便的产品,且尽可能与现有现场仪表相匹配。

仪表接地:在操作室设置仪表与控制系统共用的接地系统,要求接地电阻小于1Ω 。

仪表电源:仪表用电源从就近配电室取电,要求220V 、50Hz ,设立单独的开关。

3 系统应用效果

3.1 经济效益

8号高炉炉身S4段及以上冷却壁增设检漏系统项目固定资产静态投资 401. 23 万元,固定资产折旧按均值法分10年计算,残值率取5% ,则固定资产年折旧为38.12万元。该项目通过实施后,可以实现实时监测8号高炉炉身 S4 段及以上冷却壁冷却水运行状态,全面提高查漏准确率,为8号高炉生产的稳定顺行提供有力保障。其经济效益仅在减少冷却壁漏水而造成的经济损失,无法定量计算。为了及时发现高炉冷却壁是否泄漏并处理,确保安全稳定生产[1]。

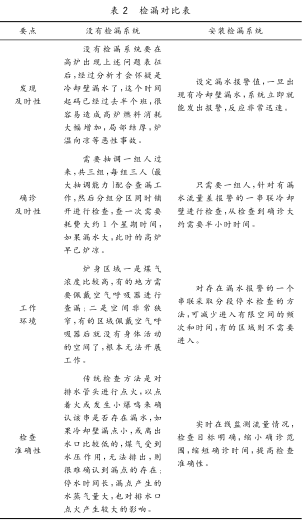

3.2 检漏系统上线前后查水工作对比

8号高炉冷却水系统为软水密闭循环系统,冷却壁管路中间没有设置用来查水的排气口,因此,一旦存在冷却壁漏水,检查和确诊的难度非常大,需要消耗大量人力、时间等。安装检漏系统后能较大限度解决这些问题,如表 2所示。

4 结论

本项目的改造,在提升技术水平,提高系统可靠性、稳定性的同时,降低了设备的故障率。在具体设计时力争做到检测仪表合理布局,备品备件通用性,也可降低使用维修的费用和能源介质的损失。也符合《中华人民共和国节约能源法》中有关国家鼓励发展技术成熟、效益显著有通用节能技术的要求,按相关节能技术规定采用合理节能的先进工艺和设备,有效降低能耗,其节能措施合理,可取得一定的节能效果。

参考文献

[1]李鹏,毕学工,周进东,等 . 低成本高效益高炉专家系统开发的理念与实践[J] .中国冶金,2015 ,25( 7 ): 10 -16.