甘牧原,李宗社,刘 巍,谭奇兵

( 柳州钢铁股份有限公司烧结厂,广西 柳州 545002)

摘 要: 烧结生产中,烧结矿化学成分调整滞后是困扰烧结矿质量提升的难题,柳钢烧结厂通过引进在线成分检测系统,实现对混合料化学成分检测及自动配料。投入自动控制系统后,烧结矿 R ±0. 08 稳定率提高 9. 65%,返矿率降低了 4. 14%,固体燃耗降低了 0. 14%,促进了烧结、高炉工序节能降本工作。

关键词: 在线; 成分测控系统; 烧结; 自动配料

1 前 言

钢铁企业生产过程中,烧结矿是烧结工序的产品,同时也是高炉工序的最主要原料,是两工序相互衔接的纽带,烧结矿化学成分的稳定是高炉精料的主要内容。烧结矿碱度 R 的稳定与烧结矿成品率、转鼓强度等指标存在密切关系; 同时不同碱度的高炉炉渣具有不同的黏度、熔化性、稳定性和脱硫能力,直接关系到高炉的稳定顺行及技术经济指标的改善。

提高烧结矿碱度 R 稳定率是烧结工序生产的关键技术,对烧结工序、高炉工序降本具有重要作用。烧结工序由于矿粉种类繁多、质量参差不齐,即使经过混匀料场处理后,混匀矿的化学成分依然波动较大; 并且熔剂化学成分波动、下料量偏差等因素,也造成烧结混合料化学成分波动较大,对碱度 R 的稳定造成影响。烧结工序从配料调整到烧结矿化学成分分析完毕需要 5 ~6 h,配料调整的严重滞后问题长期困扰烧结矿的质量稳定。

为克服以上负面因素影响,及时、有效地稳定烧结矿化学成分,柳钢 3 # 360 m 2 烧结机引进了在线成分测控系统,烧结混合料化学成分实现了实时检测,并形成了闭环自动配料,大幅提升了烧结矿质量,极大促进了烧结、高炉工序降本工作。

2 在线成分测控系统简介

2. 1 在线成分测控系统原理

EMC -21 在线成分测控系统利用中子活化伽玛射线分析技术,即 PGNAA ( Prompt Gamma Neutron Activation Analysis) ,对皮带上通过的散状物料,进行连续分析。由锎 CF252( 半衰期为2. 65 年,人工合成元素) 中子源发出每秒上亿个中子,被皮带上物料元素的原子核所吸收,这些原子核从而被激发而发出伽玛射线,探头接收这些伽玛射线并转换成数字信号,最后进行分析得出数据。每种元素激发的伽玛射线,都有各自独特的频谱,以此计算出该物料的化学成分。对PGNAA 技术响应较好的元素包括: 钙、硅、铝、铁、镁、钾、钠、硫、氯、锰和钛等。

2. 2 在线成分测控系统设备组成

EMC -21 在线成分测控仪、电控柜及中控室电脑终端分别如图 1 ~ 图 3 所示。

图 1 中,1 部分为钢质主体,寿命较长、免维护设计,可以适应烧结产线工作环境,包含放射源、频谱分析仪和辐射防护; 2 为频谱分析仪,包括数个探头,位于皮带上方,由钢质主体保护。

图 2 为成分分析仪电控柜,固定在钢质主体上,内部包括工业电脑、输入输出模块、网络/光纤和其它部件。电控柜防护等级为 IP66。

图 3 为中控室电脑终端,提供物料的化学成分和分析仪的状态信息。

3 在线成分测控系统标定

3. 1 在线成分测控系统静态标定

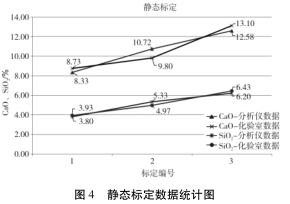

静态标定试样选用混匀矿、生石灰、轻烧白云石等烧结工序现场原料,筛取 - 1 mm 粒级进行制样、取样及化验,根据化验结果按一定的配比进行配料、混匀、缩分及取样化验,要求 CaO、SiO2 上下限能够覆盖正常生产所有的样品,按要求制样 3 组,每组共 16 个样棒进行建模。

建模结果如图4 所示可见,图中对 SiO2 、CaO进行化验室与成分分析仪检测数据对比,线性拟合程度 R2 分别为 R2 ( SiO2 ) = 0. 936、R2 ( CaO)=0. 876,R 2 均大于 0. 8,具有高度线性相关,说明静态标定建模有效,可以进行下一步的动态标定。

3. 2 在线成分测控系统动态标定

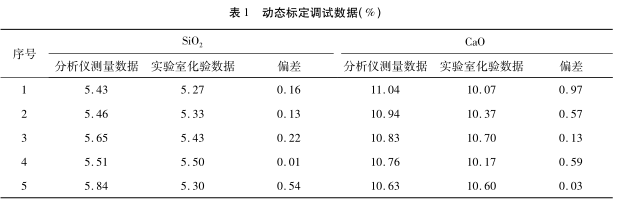

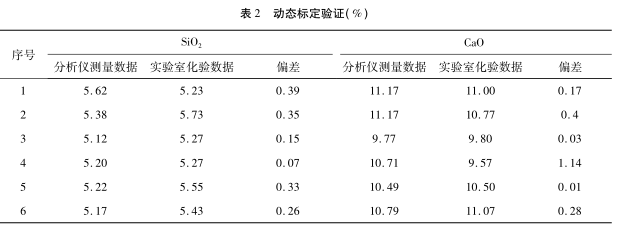

在分析仪所在皮带前段进行取样,每组样品取样时间 1 h,每 10 min 取一次样,每次取样 500g,进行混匀、缩分后制取成一样样品进行化验,本次取样 5 组进行动态标定调试,调试数据如表1 所示。

根据国家标准,SiO2 为 5. 01 ~ 10 时检验允许波动范围为 0. 35; CaO 为 10. 01 ~20 时检验允许波动范围为 0. 45。根据表 1 可知,SiO2 仪器检测值与化验室值误差小于 0. 35 的比例为80%,CaO 仪器检测值与化验室值误差小于 0. 45的比例为 40%,SiO2 在线检测相对准确,而 CaO在线检测存在一定的偏差,需对仪器参数进行线性拟合参数调整。

调整后再次投入在线检测,连续取 6 组样品进行动态调试结果验证,结果如表 2 所示。可见,SiO2 仪器检测值与化验室值误差小于 0. 35 的比例达83%,CaO 仪器检测值与化验室值误差小于0.45 的比例达83%,说明在线检测混合料成分准确性较高,成分在线检测可以投入试生产。

3. 3 成品矿实物验证微调

混合料经烧结后得到成品烧结矿,烧结过程中物料的化学成分因燃烧、氧化等反应会发生差异变化,但各成分烧损与一些固定的变化是呈一定线性的,因此动态标定后,通过核对烧结矿成分对成分分析仪数据,对仪器内部曲线斜率及截距加之进一步的调整,可以实现对成品烧结矿化学成分进行准确预测的功能。

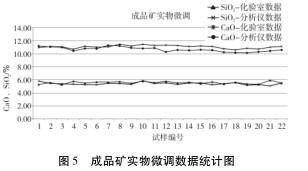

对生产进行连续跟踪,跟踪的 22 组成品矿检验数据与在线检测预测成品矿成分结果如图5 所示。可见,SiO2 在线预测值与化验室值误差小于 0. 35 的比例为 77%,CaO 在线预测值与化验室值误差小于 0. 45 的比例为 55%,对成品矿SiO2 、CaO 的预测偏差较大,需根据以上数据对成分分析仪内部斜率及截距进行调整,调整后再次投入试生产。

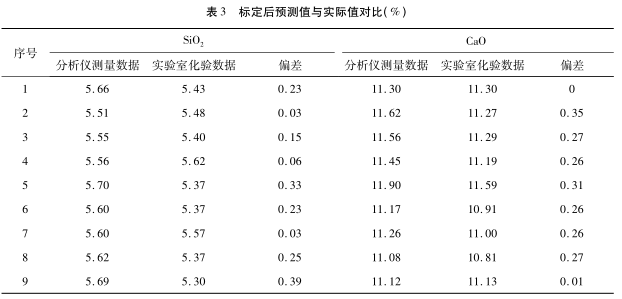

4 在线成分测控系统数据验证

投入试生产后,对测控系统在线预测值进行验证,验证结果如表3 所示。可见,SiO2 在线预测值与化验室值误差小于 0. 35 的比例为 89%,CaO在线预测值与化验室值误差小于 0. 45 的比例为100%,说明测控系统在线预测值与实际值具有高度吻合,系统可以实现对成品烧结矿化学成分进行准确预测的功能,可以投入自动控制生产。

5 自动配料效果

5. 1 自动配料阶段统计

EMC -21 在线成分分析仪在经过一系列调整标定后已满足对烧结矿化学成分的趋势显示,满足专家系统成分分析程序对其要求,本产线将其投入自动控制,按专家系统设定条件,实现闭环自动配料。

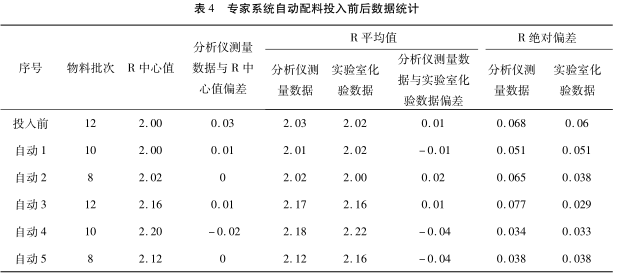

对分析仪投入前后 60 批成品矿成分进行统计分析,如表 4 所示。在两种检测方式下,烧结混合料 SiO2 前后波动变化不大,但自动配料后,烧结混合料 CaO 前后波动明显降低,进而烧结矿碱度 R 波动降低。

5. 2 检验有效性分析

如表 4 所示,不同碱度中心值条件下分析仪对碱度的检测数值与化验室分析值进行对比,碱度偏差均在 0. 04 以内,分析仪对不同碱度条件下的原料得到了较好的检测效果。

5. 3 自动控制有效性分析

投入自动控制后,根据不同的碱度中心值时分析仪测量值与碱度中心值比较,偏差在 0. 04范围内,实现了对碱度的精确控制。

计算每组单项测定值与平均值的偏差绝对值之和,除以测定次数,计算每组的平均绝对偏差值。在投入后烧结矿实物碱度平均绝对偏差值由 0. 06 下降到 0. 038,降低了 0. 022,烧结矿碱度稳定率得到提升,成分自动控制取得较好的效果。

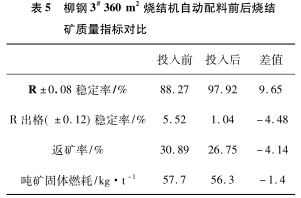

5. 4 自动控制前后指标分析

对自动投入前 145 批样本数及投入自动控制后 96 批样本数进行对比,如表 5 所示。投入后烧结矿碱度 ± 0. 08 比例提高 9. 65%,烧结返矿率 降 低 了 4. 14%,吨 矿 固 体 燃 耗 降 低 了0. 14%,烧结矿质量指标及能耗指标均得到较大程度的改善。

6 应用效果分析

6. 1 高炉工序应用效果分析

参照国内炼铁经验,烧结矿碱度 R 稳定率( ±0. 08) 每提高 10% 时,燃料比降低 1%,产量提高 1. 5% [1] 。统计投入前后的生产数据可知,本产线烧结矿碱度稳定率( R ± 0. 08) 提高了9. 65%,那么根据理论计算可知,高炉工序燃料比降低 0. 965%,铁水产量增加 1. 45%。

6. 2 烧结工序应用效果分析

投入在线成分分析仪及自动控制,烧结过程稳定性得到提高,降低了返矿率、固体燃料及石灰石等各项指标,获得了每吨烧结矿至少节省0. 11 欧元的收益[2]。而根据柳钢烧结 3 # 360 m 2实践生产表明,烧结矿碱度 R ±0. 08 稳定率提高9. 65%,烧结返矿率降低了 4. 14%,吨矿固体燃耗降低了 0. 14%。

7 结 论

( 1) 针对烧结工序烧结矿化学成分化验滞后造成的烧结配料调整不及时,以及由此形成的烧结矿质量稳定性差,烧结矿成分的在线监测及自动配料实现了实时自动调整配料,形成成分闭环自动控制,减少了成品烧结矿检化验的滞后性,提高了烧结矿质量的稳定性。

( 2) 在线成分分析仪结合自动控制投入后系统运行稳定,数据可靠,3 # 360 m 2 烧结机产质量指标得到显著提高,烧结矿碱度出格率降低4. 48%,碱度 R ±0. 08 稳定率提高 9. 65%,烧结返矿 率 降 低 4. 14%,吨 矿 固 体 燃 耗 降 低了 0. 14%。

( 3) 成分自动控制程序使用后,烧结矿碱度稳定性得到大幅的提高,有利于提高高炉产质量,稳定高炉炉况,高炉工序燃料比可降低0. 965%,铁水产量可增加 1. 45%。

参考文献

[1] 郭晓影. 提高烧结矿碱度稳定率的研究[D]. 沈阳: 东北大学. 2009.

[2] Stefan Wienstroer,江同收. 利用 PGNAA 在线元素分析仪减少烧结进料波动[C]/ / 2011 年度全国烧结球团技术交流年会论文集. 2011.