周文波

(福建省三钢(集团)有限责任公司,福建 三明 365000 )

摘 要:针对三钢 4 号高炉炉缸区域冷却壁热流强度超标,炉壳温度大幅度上升等问题,通过采取降低冶炼强度,提高生铁中的硅含量,提高铁水物理热,钛矿、钛球护炉及加强炉内操作及出铁管理等措施。 有效控制了炉缸温度升高的问题,达到了安全生产的目的。

关键词:炉壳温度 钛矿 钛球护炉 炉缸温度升高

1 前言

三钢4号高炉(1050m 3)于2012年1月建成投产,到2017年11月停炉中修已经安全生产了近6年,设计利用系数2.5,采用无料钟上料,工业水开路循环冷却系统,薄壁炉衬及铜冷却结构。其中炉缸采用三层复合陶瓷杯及碳砖材料,炉缸每层设8个热电偶测温区,每个区分外中内三个测温点。

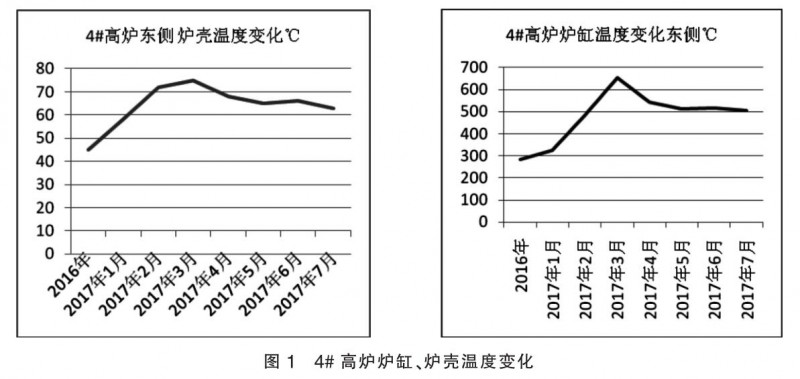

2017年3月开始炉身标高6.5M的炉缸东侧外壳温度由45℃逐渐上升到80℃(见图1),热电偶温度也大幅度上升,同时该处的冷却水温度差达2℃,热流强度最高达17.55kw/m2 ,大大超出正常要求范围。通过炉壳温度上升、炉缸冷却水温度差及热流强度明确表明了炉缸该处侵蚀严重,炉缸温度异常升高。

2 炉缸温度异常升高的原因

2.1 利用系数高

三钢4#高炉设计利用系数为2.5,实际生产利用系数长期在2.8~3.0之间。长期超出设计高产量生产对炉衬耐火材料造成了巨大影响,强环流铁水在炉缸及铁口处对周围的耐火材料冲刷严重。

2.2 入炉燃料质量变差

2016年因焦炭紧张,三钢4号高炉有使用一些质量较差的宏宇焦炭,反应后强度经常在60%以下,反应性在30%以上,焦炭质量直接决定炉缸的透气性、透液性,尤其在死铁层气流影响弱时,铁水的流动对炉缸侧壁温度影响有巨大的作用。炉缸透液性差,炉缸渣铁从中心向铁口区域流动能力大幅度降低,在冶炼强度较高时,必然导致大量的铁水通过炉缸圆周流向铁口,形成象脚侵蚀。加上为了降低燃料成本,4号高炉取消了中心加焦,同时提高了煤比。炉缸中心吹不透,死焦堆内焦炭更新更慢,焦炭粒度下降,导致死焦堆清洁度降低、透气性变差,炉缸环流上升,象脚侵蚀加重[1]。

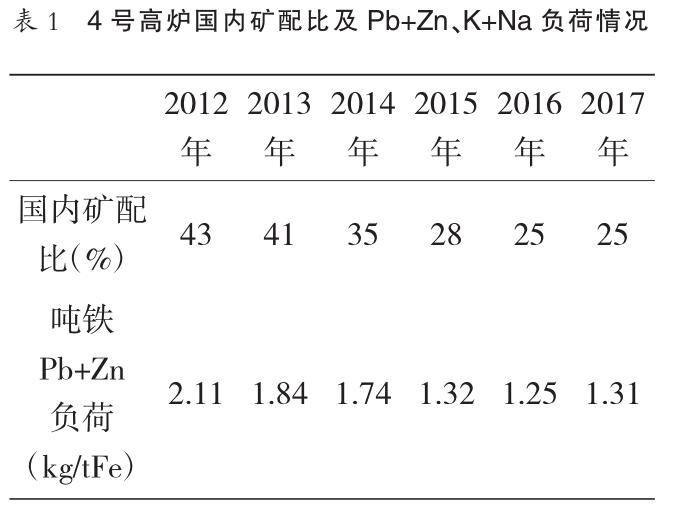

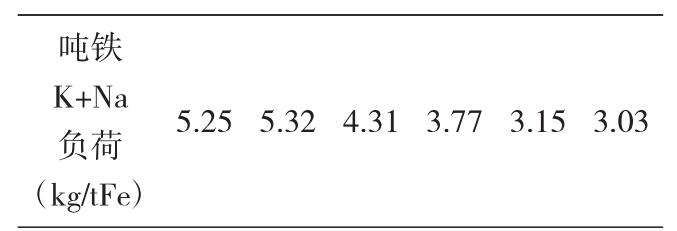

2.3 入炉Pb、Zn、K、Na负荷超标

4号高炉用的烧结矿中有25%为国内精矿、混合精矿,最高配比达40%以上。国内精矿、混合精矿中含有一定量的 Pb、Zn、K、Na,大配比使用这些矿导致4号高炉 Pb、Zn、K、Na负荷超标,我国高炉炼铁工程设计规范要求:入炉料中Pb+Zn 负荷小于0.3kg/tFe,K+Na 负荷小于 3kg/tFe[2]。这些有害元素在炉内循环富集,不仅破坏高炉的稳定顺行,降低焦炭强度,而且能与耐火材料形成化合物,使其体积膨胀,有的甚至膨胀能达到50%,造成炉缸陶瓷杯及碳砖均会酵素侵蚀[3]。从表1看出三钢4号高炉有害元素较高,加剧了对高炉炉缸的侵蚀。

2.4 炉缸碳砖的侵蚀

三钢4号高炉采用日本DNK炭砖加陶瓷杯结构,在高炉炉缸砌铸的过程中,部分小块的炭砖通过浇筑料拼接使用,炭砖与浇筑料间会存在一定的间隙,加剧了炉缸炭砖的侵蚀。

综合以上4号高炉炉缸、炉壳温度异常和影响因素分析,可以看出4号高炉炉体破损情况较为严重,面对此种状况,制定并严格执行了一系列护炉措施。通过内养外护,确保了炉况长周期稳定顺行。

3 炉缸温度异常处理措施

3.1 钛矿、钛球护炉

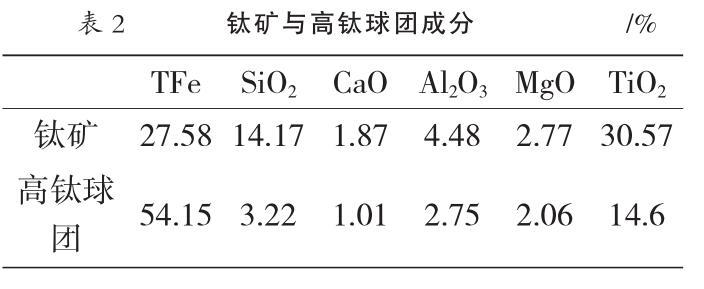

研究证实,含钛物料护炉的机理是:还原溶解在铁液中的TiC、TiN,即将含有TiO2的炉料加入高炉后,在软熔带中形成含有TiO2的初渣,并且按照从高价到低价的规律进行还原。即TiO2→Ti3O5→Ti2O3→TiO→Ti→TiC(或TiN),根据热力学条件,温度越高形成的TiC(或TiN)越多,在炉缸侵蚀的严重部位(该处冷却强度最大而温度较低)由于溶解度下降而沉析出来,并由于产生的溶度差,造成了 TiC、TiN 连续向该处迁移,乃至沉淀结厚形成了 TiC、TiN 为主的高熔点含 Ti 沉积物,从而保护炉缸炉底[4] 。4号高炉炉缸温度升高后,入炉块矿中加入一定量的高钛块矿(以铁水中的[Si]含量控制 0.08%~0.10%为准),考虑4号高炉块矿比例高达 17%,钛矿虽然钛含量比高钛球团高,但钛矿的铁品位低,硅、铝含量更高,进一步增加含钛生矿对高炉炉况带来了不利影响。高炉转使用高钛球团,使用铁品位更高的质量更好的球团对炉况的影响更小,有利于炉况的顺行。

3.2 适当控制冶炼强度

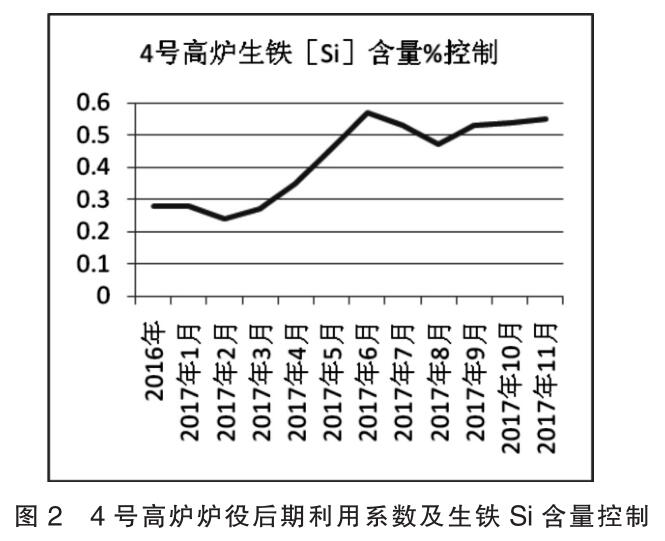

4号高炉自2017年4月开始逐步降低冶炼强度,生铁产量每天下降200t/天,在炉缸温度最高的时间段,堵11号风口。另一方面采取提高生铁的硅含量,生铁硅目标控制由 0.2%~0.3%提高到 0.5%~0.7%(见图 2),

炉渣二元碱度维持在1.20左右,适当提高炉渣的MgO含量,控制MgO/Al2O3 稳定在0.5以上,铁水温度要求大于1470℃[5] 。保证铁水充足的温度有利于TiC、TiN 的生成,进一步保证护炉效果。

3.3 送风、装料制度的调整

当4号高炉炉缸温度上升,装料适当抑制边缘气流,增强中心气流。平台适当向外移动,并且增加边沿焦炭负荷,做深漏斗,控制相对较集中且强的中心气流。送风制度方面增加风口长度,特别将炉缸温度高的区域风口加长,并且缩小风口直径,风口面积由0.21m2缩小为0.205m2,以达到将炉缸温度高的部位风口回旋区向炉缸中心推进、远离炉缸侧壁的目的,做到发展中心气流,适当抑制边缘气流。达到保护炉缸不受到气流的进一步冲刷[6]。

3.4 冷却制度的调整

在 4 号高炉炉缸温度高的东侧,冷却水压由中压水(压力 0.5MPa)调整为高压水(压力 1.2MPa),冷却水压力的提高有利于提高冷却强度,进一步促进高熔点含 Ti 化合物的沉积,强化钛矿护炉的效果。

3.5 加强原燃料的控制

严格制定焦筛、矿筛的管理制度,确保筛分质量,控制焦炭反应后强度 60%以上、反应性30%以下。另一方面,减少国内矿的配入量(国内矿配比由最高 45%下降到 25%),停止配入混合精矿等低品质矿种,以达到降低入炉的 Pb、Zn、K、Na 负荷,维护高炉合理的操作炉型的目的。

3.6 加强安全管理措施

针对炉缸温度异常上升的现状,①制定炉缸烧穿的应急预案,并进行相应的应急演练。②对炉缸外壳的温度进行监控,定期测量热流变化,并做好数据分析。③炉前出铁尽可能做到每次开铁口渣铁排放干净。

4 炉缸温度异常处理效果

持续采取科学的应对措施,从2017年4月份开始,4号高炉炉缸东侧位置的炉壳温度得到有效控制,炉缸热负荷符合要求,炉缸东侧温度有效控制在500℃左右、炉壳温度控制不超过65℃。保证三钢4号高炉从发现炉缸温度偏高到停炉中修7个月高炉炉缸安全,实现了炉况稳定顺行,高炉主要技术经济指标没有受到大的影响。

5 结语

(1)对于炉缸严重侵蚀,通过钛矿、钛球护炉,可以有效、系统地对炉缸、炉底进行维护。

(2) 适当控制冶炼强度、控制合理的铁水[Si]含量及炉渣碱度有利于保证护炉效果。

(3)通过送风、装料、冷却制度的调整,开放中心、适当抑制边缘气流,活跃炉缸中心,减轻渣铁环流对炉缸侧壁的侵蚀,强化钛矿护炉效果,对控制炉缸温度上升有一定的作用。

(4)加强原燃料管理,降低高炉入炉 b、Zn、K、Na 负荷,可以减轻有害元素对炉缸的破坏。

参考文献 :

[1] 项钟庸,国外高炉炉缸长寿技术 [J] ,炼铁,2013 ,32(5)

[2] 中国冶金建设学会,GB 50427 — 2015 高炉炼铁工程设计规范,中华人民共和国住房与城市建设部公告第 859 号

[3] 周传典,高炉炼铁生产技术手册,冶金工业出版社,2003

[4] 由文泉、赵民革,实用高炉炼铁技术[M] ,北京冶金工业出版社,2003

[5] 陈义信等,马钢 13 号高炉炉缸维护实践

[J] ,安徽工业大学学报,2013

[6] 程勇等,湘钢 4 号高炉炉缸侧壁温度异常升高后的护炉实践,炼铁,2016 ,35 (6)