齐 伟,毛晓明,沈红标

(宝山钢铁股份有限公司中央研究院,上海 201900)

摘要:以现场烧结矿为研究对象,在实验室中采用 XRD 分析、光学显微镜定量观测、EPMA分析和纳米力学测试等方法,研究烧结矿矿相特性,并从烧结微区成分、烧结温度和褐铁矿反应行为等方面,探讨返矿形成机理。试验研究表明:①烧结矿矿物主要包括赤铁矿、磁铁矿、铁酸钙和玻璃相,成品矿中矿物组成以铁酸钙和熔蚀形磁铁矿为主,并伴有大量的二次赤铁矿,原生矿比例较低;而返矿矿物组成含有较多的自形晶磁铁矿和二次赤铁矿,铁酸钙含量较低,且部分铁酸钙呈细密针状结构与原生赤铁矿共生,细粒级中含有较多的原生褐铁矿。②不同形貌的复合铁酸钙中,枝晶状铁酸钙 SiO2 和 Al2O3 含量较低、二元碱度和 Fe2O3 与 CaO 的摩尔比较高;而板、块状铁酸钙 SiO2 和 Al2O3 含量较高、二元碱度和 Fe2O3 与 CaO 的摩尔比较低。③烧结矿矿相中,赤铁矿硬度较高,硬度值为 18 ~22 GPa;铁酸钙、磁铁矿硬度次之;而玻璃相硬度最低。返矿形成机理方面,分析认为:低碱度微区形成的自形晶磁铁矿和玻璃相的矿相组织、烧结温度偏低区域形成的 SFCA-I 和原生赤铁矿的矿相组织、原生褐铁矿本体及其周边反应区域的矿相组织,上述矿相组织抵御外力冲击能力较弱,易于形成返矿。

关键词:烧结矿; 矿相组成; 矿相成分; 矿相硬度; 返矿

1 研究背景

宝钢一直以来将烧结矿矿相分析作为优化烧结过程、提升烧结矿质量的重要技术手段。本文以现场生产烧结矿为研究对象,在实验室中采用XRD 和光学显微镜定量观测方法,确定烧结矿矿物存在形式及相对比例;此外用 EPMA 和纳米力学测试系统研究不同形貌复合铁酸钙的相成分以及典型矿相的硬度;最后基于以上的试验研究结果,探讨返矿的形成机理。

2 试验方法

烧结矿取自宝钢生产现场。成品矿用 10、20和 30 mm 筛子筛分,返矿用 1、2、3 和 5 mm 筛子筛分,而后将各粒级试样破碎、磨细至 < 0. 074mm,检测化学成分,并用 XRD 检测试样所含的主要矿物。XRD 所采用的试验设备为 Bruker D8Discover X 射线衍射仪,试验条件为 Cu 靶,加速电压为 40 kV,扫描范围为 20° ~70°,扫描速度为4°/min。从成品矿各粒级破碎后的试样中,选取0. 50 ~ 1. 25 mm 颗粒,用树脂镶嵌、抛光后待观测。将返矿各粒级试样用树脂镶嵌、抛光后待观测。用光学显微镜采用人工数点法定量检测样品的矿相组成,有效视域点数为 800。

将成品矿 10 ~ 20 mm 颗粒用树脂镶嵌,用EPMA 检测烧结矿不同矿相的微区成分。电子探针设备为 JEOL JXA -8230,加速电压为20 kV,标样分别采用赤铁矿 ( Fe2O3 )、硅灰石 ( CaO ·SiO2 )、白宝石(Al2O3 )和方镁石(MgO)。采用纳米力学测试系统 NanoIndenterXP 检测烧结矿不同矿相的纳米力学硬度,压入速度为 10 nm/s,最大压入深度为 1 000 nm。

3 试验结果

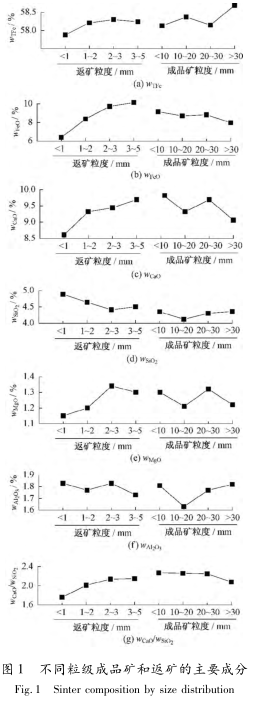

成品烧结矿和返矿的平均粒度分别为 18.3 和2.0 mm,不同粒级主要化学成分如图1 所示。与返矿相比,成品矿 TFe 和二元碱度较高,SiO2 含量较低。返矿中FeO 含量随粒度增加而提高,成品矿中FeO 含量随粒度增加而降低。返矿中 <1 mm 粒级的 TFe、FeO 和二元碱度均明显偏低,表明其矿相组成与其他粒级相比存在较大差异。

3. 1 烧结矿 XRD 分析

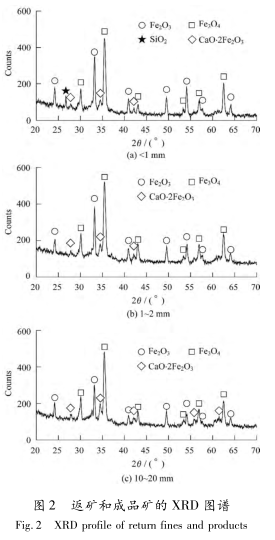

返矿和成品矿的 XRD 分析结果如图 2 所示。烧结矿含有的矿物主要包括赤铁矿、磁铁矿和铁酸钙,铁酸钙用 CaO·2Fe2O3 标识,根据 XRD 的分析结果,铁酸钙的矿物组成分别为 Ca 5 Si 2 (FeAl) 18 O 36和 Ca 3.18 Fe 15.48 Al 1.34 O 28 (改写成简单氧化物的形式为 CaO·1. 8(Fe2O3 ,Al2O3 )·0.4SiO2 和 CaO·2Fe2O3 ·0. 21Al2O3 ·0. 87FeO·0. 31O)。与返矿的特征谱线相比,成品矿中铁酸钙衍射峰更加明显,表明成品矿中铁酸钙 含 量 较 高。而 返 矿<1 mm粒级谱线有较明显的石英特征峰,表明返矿细粒级中含有较多的原生脉石成分。

3. 2 烧结矿矿相组成

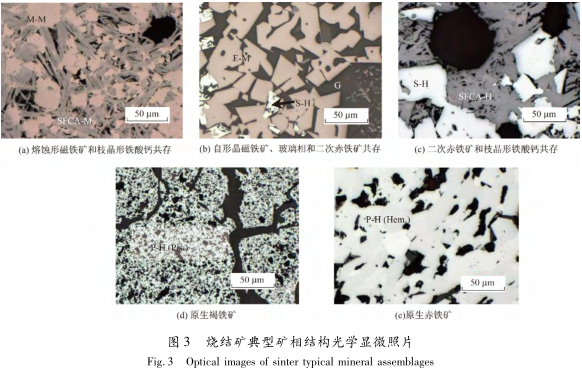

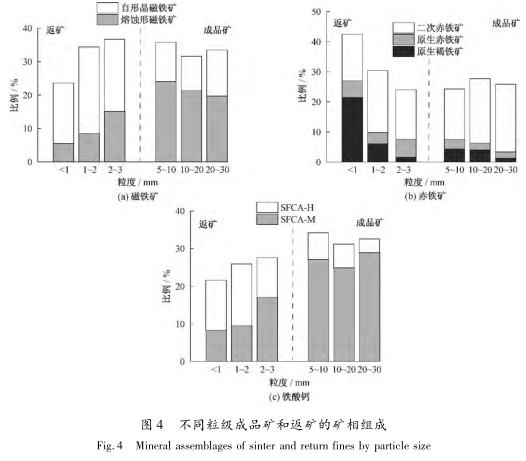

烧结矿典型矿相光学显微照片如图 3 所示(图中 M-M 为熔蚀形磁铁矿,E-M 为自形晶磁铁矿,G 为玻璃相,S-H 为二次赤铁矿,SFCA 为铁酸钙,SFCA-H 为与赤铁矿共存的复合铁酸钙,SFCA-M 为与磁铁矿共存的复合铁酸钙,P-H(Pis. )为原生褐铁矿,P-H (Hem. ) 为原生赤铁矿),矿相定量分析的试验结果如图 4 所示。成品矿中矿物组成以铁酸钙和熔蚀形磁铁矿为主,并伴有大量的二次赤铁矿,原生矿比例较低;而返矿中含有较多的自形晶磁铁矿和二次赤铁矿,铁酸钙含量较低,且部分铁酸钙呈细密针状的结构,返矿 < 1 mm 粒级中含有较多的原生褐铁矿(文中的“原生褐铁矿”是指褐铁矿脱除结晶水但未与熔剂或液相反应而形成的矿相结构,具有疏松多孔、多裂纹的特点,其典型结构如图 3(d)所示;与之对应的“原生赤铁矿”是指致密赤铁矿未与熔剂或液相反应而形成的矿物结构,其典型结构如图 3(e)所示)。另外成品矿中铁酸钙主要和磁铁矿共存,而返矿中随着粒度减小,铁酸钙开始倾向与赤铁矿共存。

3. 3 复合铁酸钙成分和形貌的关系

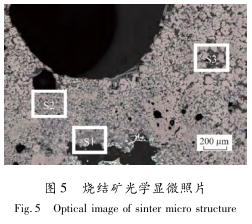

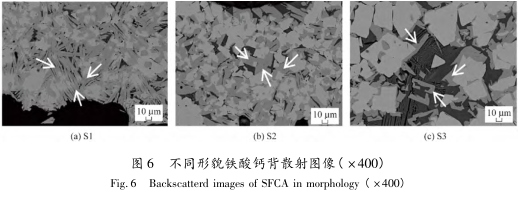

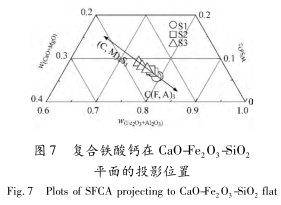

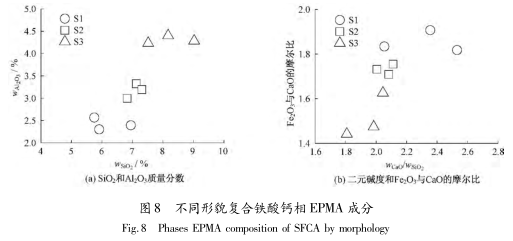

复合铁酸钙形貌受相成分、温度制度、氧分压等多因素影响,为尽可能消除温度和氧分压的影响,在烧结矿微区(面积约 1. 6 mm ×1. 0 mm)范围内,分别选择枝晶状、板状和块状三种典型铁酸钙形貌,用 EMPA 检测其相成分。烧结矿微区光学照片如图 5 所示,三种典型形貌铁酸钙位于S1、S2、S3 所示区域,其电子显微照片如图 6 所示。复合铁酸钙在 CaO-Fe2O3 -SiO2 (将 MgO 含量计入 CaO,将 Al2O3 含量计入 Fe2O3 )平面的投影位置如图 7 所示((C,M) 4 S 3 为 4(CaO,MgO)·3SiO2 ,C(F,A) 3 为 CaO·3(Fe2O3 ,Al2O3 )),复合铁酸钙 SiO2 和 Al2O3 质量分数如图8(a)所示,二元碱度和 Fe2O3 与 CaO 的摩尔比如图8(b)所示。试验结果表明,复合铁酸钙成分位于 CaO-Fe2O3 -SiO2 平面的(C,M) 4 S 3 与 C(F,A) 3 连线上 [1],且枝晶状铁酸钙 SiO2 和 Al2O3 含量较低、二元碱度和 Fe2O3 与 CaO 的摩尔比较高;而板、块状铁酸钙 SiO2 和 Al2O3 含量较高、二元碱度和 Fe2O3 与CaO 的摩尔比较低。

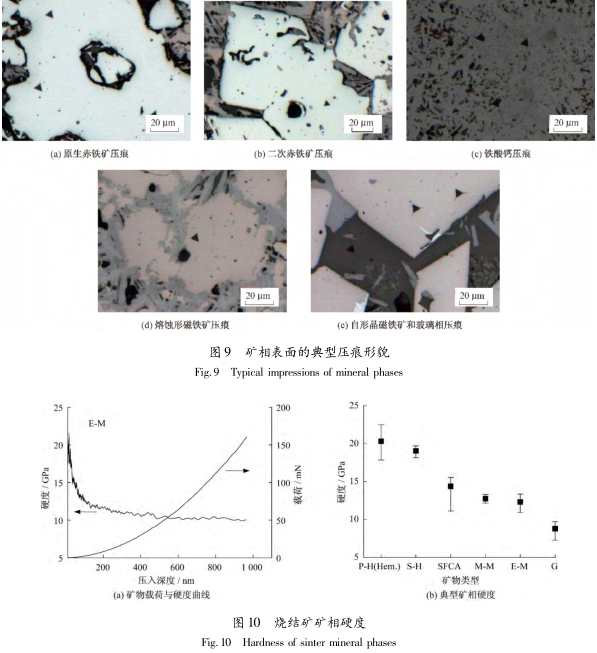

3. 4 烧结矿矿相硬度

采用纳米力学测试系统 NanoIndenterXP 检测烧结矿典型矿相的纳米力学硬度,矿相表面压痕形貌如图9 所示,矿相载荷、硬度与压入深度的关系如图10(a)所示。在数据处理中,将压入深度 100 ~200nm 范围内对应的硬度平均值作为所测矿相的硬度值,烧结矿典型矿相硬度如图 10(b)所示。试验结果表明:烧结矿矿相中,赤铁矿是硬度较高的矿物,硬度为18 ~22 GPa;铁酸钙、磁铁矿硬度次之;而玻璃相硬度最低,硬度值约为赤铁矿的45%左右。

4 返矿形成机理探讨

返矿形成受多因素影响,本文基于矿相特性的研究结果,以返矿与成品矿矿相组成差异为基本出发点,从烧结微区成分、烧结温度和褐铁矿反应行为三方面,探讨返矿的形成机理。

4.1 微区成分的影响

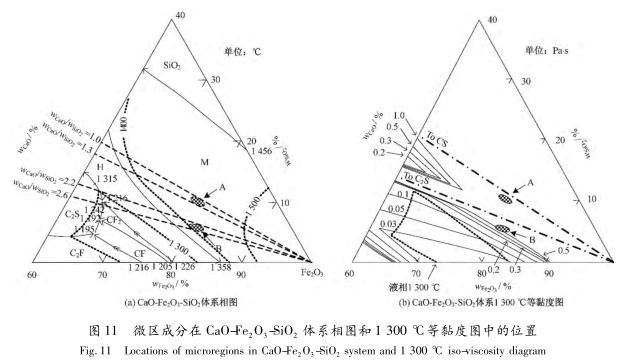

烧结微区成分不仅关系到热态下微区的液、固相比例,同时对微区的结晶行为、矿相组成及微观结构产生影响,进而影响烧结矿强度与返矿形成。对比成品矿和返矿矿相组成发现:①返矿中含有较多自形晶磁铁矿和玻璃相共存的微观结构(如图 3(b)),而成品矿中该结构较少;②成品矿中含有较多枝晶状铁酸钙与熔蚀形磁铁矿共存的微观结构(如图3(a)),而返矿中该结构较少。由矿相 EPMA 检测结果,估算这两种典型结构的微区成分范围,结果如图11(a) [2] (初晶区标识:C 2 S 为 2CaO·SiO2 ,H为 Fe2O3 ,C 2 F 为 2CaO·Fe2O3 ,CF 为 CaO·Fe2O3 ,M 为 Fe3O4 ,CF2 为 CaO·2Fe2O3 )所示,同时微区成分对应的黏度范围如图11(b) [3] 所示。图中区域 A为自形晶磁铁矿和玻璃相共存矿相组成的微区,其二元碱度范围为1.0 ~1.3;区域 B 为枝晶状铁酸钙与熔蚀形磁铁矿共存矿相组成的微区,其二元碱度范围约为2.2 ~2.6。热态时微区 A、微区 B 的相组成均为液相加磁铁矿,但微区 A 中液相比例较低,而微区 B 中液相比例较高,且微区 A 的黏度远大于微区 B 的黏度。

冷却过程中,根据相图分析,微区 A 将首先析出磁铁矿 Fe 3 O 4 (反应式为 L → M),而后析出硅酸一钙 CaO·SiO 2 (CS)与赤铁矿 Fe 2 O 3 (反应式为 L → CS + H),但由于黏度较大,结晶动力学条件较差,实际上微区 A 最终形成了自形晶磁铁矿和玻璃相共存的矿相组成;而微区 B 黏度较低,加之碱度较高,在冷却结晶过程中析出铁酸钙(其反应式应为 L + M → SFC),形成了枝晶状铁酸钙与熔蚀形磁铁矿共存的矿相组成。在微观结构上微区 A 形成的磁铁矿和玻璃相二者之间界线清晰,而微区 B 形成的铁酸钙和磁铁矿二者之间呈交织状。结合烧结矿矿相硬度的试验结果,玻璃相硬度最低,磁铁矿硬度次低,因此低碱度微区 A 形成的矿相组织抵御外力破坏的能力较弱,易于形成返矿;而高碱度微区 B形成的矿相组织抵御外力破坏的能力较强,易于形成成品矿。

4. 2 烧结温度的影响

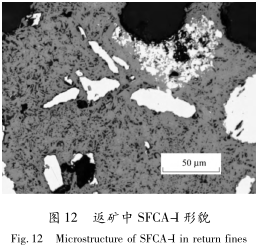

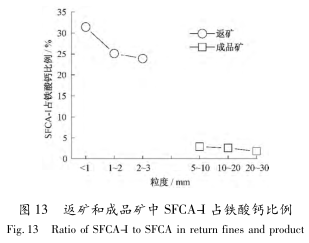

烧结矿中的铁酸钙固溶体,其组成通常更接近于铁酸半钙 CaO·2Fe 2 O 3 ,铁酸半钙属于异分熔点化合物,在加热过程中达到包晶温度即分解为液相和赤铁矿,而在冷却过程中通过包晶反应铁酸钙又重新合成。由于温度对铁酸钙形成有比较大的影响,而铁酸钙是烧结矿中最主要的黏结相矿物,因此烧结温度影响烧结矿强度与返矿形成。与成品矿相比,返矿中的铁酸钙含量偏低,尤其是返矿中部分铁酸钙呈细密针状结构,且通常与原生赤铁矿共存,此类铁酸钙称为 SFCA-I [1],其微观结构如图 12 所示。

通过矿相分析发现,返矿中 SFCA-I 是主要的铁酸钙类型,而在成品矿中 SFCA-I 分布很少,试验结果如图 13 所示。NATHAN A. S. 等的研究结果显示,SFCA-I 形成和分解温度分别约为1 120℃和 1 260 ℃ [4] 。由于形成温度较低,SFCA-I 的形成可能以固相反应为主,生成的液相量相对少,高温下黏结能力相对有限。而成品矿中的铁酸钙,由形貌判断,主要是在冷却过程中从液相中通过包晶反应析出的铁酸钙,形成铁酸钙的微区在烧结过程中经历的最高温度要高于 1 260 ℃,一般可达到1 300 ~1 400 ℃,在此温度下微区体系中含有较多的液相,具有较强的黏结能力。

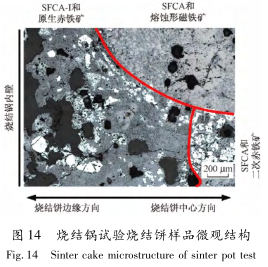

图 14 为烧结锅试验的烧结饼样品微观结构,取样位置为烧结饼中段且紧靠烧结锅内壁区域。由于边缘效应和散热影响,靠近烧结锅内壁位置的烧结温度偏低,此位置的矿相组成即以 SFCA-I和原生赤铁矿为主,同时微观结构上呈疏松多孔结构,且孔洞形状不规则,这可能与高温下形成的液相较少有直接关系。综合上述文献研究结果、矿相分析和烧结锅试验结果推测:在实际烧结过程中,烧结温度偏低的区域,易于形成 SFCA-I 和原生赤铁矿的矿相组成,微观结构上呈疏松多孔结构,该矿相组织抵御外力冲击能力较弱,从而使得 SFCA-I 和原生赤铁矿的矿相组织易于形成返矿。

4. 3 褐铁矿反应行为的影响

褐铁矿粒度较粗,表面黏附的熔剂量相对有限,局部碱度较低,使烧结过程生成的液相量相对不足,较难将整个矿石颗粒完全同化,未完全同化的褐铁矿即以原生矿的形式残留。通过矿相分析发现,返矿中 <1 mm 粒级中含有大量的原生褐铁矿,而在成品矿中原生褐铁矿比例较低。

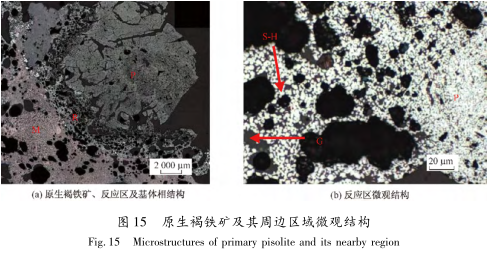

图 15(a)为烧结矿中原生褐铁矿及其周边区域相的微观结构,该结构主要由原生褐铁矿(P 区域)、反应区(R区域)和基体相(M 区域)组成;反应区的微观结构如图 15(b)所示,S-H 为二次赤铁矿,G 为玻璃相。原生褐铁矿呈疏松多孔、多裂纹结构,而褐铁矿反应区则由晶粒细小的二次赤铁矿和玻璃相构成,呈“多孔薄壁”结构,从二者的微观结构推断,原生褐铁矿本体及反应区域强度较低,在外力冲击下原生褐铁矿自身容易破碎,并且也易于从基体相中剥离,从而形成返矿。

5 结论

(1) 烧结矿矿物主要包括赤铁矿、磁铁矿、铁酸钙和玻璃相。与返矿的 XRD 特征谱线相比,成品矿中铁酸钙衍射峰更加明显,表明成品矿中铁酸钙含量较高。返矿 < 1 mm 粒级谱线有较明显的石英特征峰,表明返矿细粒级中含有较多的原生铁矿石。

(2) 成品矿中矿物组成以铁酸钙和熔蚀形磁铁矿为主,并伴有大量的二次赤铁矿,原生矿比例较低;而返矿矿物组成含有较多的自形晶磁铁矿和二次赤铁矿,铁酸钙含量较低,并且部分铁酸钙呈细密针状结构,此外返矿 <1 mm 粒级中含有较多的原生褐铁矿。

(3) 不同形貌的复合铁酸钙中,枝晶状铁酸钙 SiO 2 和 Al 2 O 3 含量较低,二元碱度和 Fe 2 O3 与CaO 的摩尔比较高;而板、块状铁酸钙 SiO 2 和Al 2 O 3 含量较高,二元碱度和 Fe 2 O 3 与 CaO 的摩尔比较低。

(4) 烧结矿矿相组成中,赤铁矿硬度较高,硬度为18 ~22 GPa;铁酸钙、磁铁矿硬度次之;而玻璃相硬度最低,硬度值约为赤铁矿的45%左右。

(5) 烧结微区成分、烧结温度和褐铁矿反应行为影响返矿形成:①低碱度微区形成的自形晶磁铁矿和玻璃相的矿相组织抵御外力冲击能力较弱,易于形成返矿。②烧结温度偏低的区域,易于形成 SFCA-I 和原生赤铁矿的矿相组成,微观结构上呈疏松多孔结构,抵御外力冲击能力较弱,易于形成返矿。③原生褐铁矿本体(呈疏松多孔、多裂纹结构)及反应区域(呈“多孔薄壁”结构)强度较低,在外力冲击下原生褐铁矿自身容易破碎,并且也易于从基体相中剥离,从而形成返矿。

感 谢 “国 家 重 点 研 发 计 划 专 项 资 助(2017YFB0304300&2017YFB0304301)”对本工作的支持,同时感谢宝钢研究院胡莹女士在烧结矿矿相 EPMA 分析试验中给予的帮助,以及宝钢研究院杨晓萍女士在烧结矿矿相纳米力学硬度试验中给予的帮助。

参 考 文 献

[1] NICOLA V Y,SCARLETT Mark I,POWNCEBY Ian C,et al.Reaction sequences in the formation of silico-ferrites of calcium and aluminum in iron ore[J]. Metall. Mater. Trans. B,2004,35(5):929 -930.

[2] Kowalski M,Spencer P,Neuschütz D. Slag Atlas[M]. 2nd ed.Verlag Stahleisen GmbH,Düsseldorf,Germany,1995:127.

[3] Satoshi Machida,Koichi Nushiro,Koichi Ichikawa,et al.Experiment evaluation of chemical composition and viscosity of melts during iron ore sintering [J]. ISIJ Int. ,2005,45(4):520.

[4] NATHAN A S,WEBSTER Mark I,POWNCEBY Ica C,et al.Effect of oxygen partial pressure on the formation mechanisms of complex Ca-rich ferrites[J]. ISIJ Int. ,2013,53(5):774 -781.