官平平,廖建军,马 鹏,张延和

(新余钢铁集团有限公司,江西 新余 338001)

摘要:通过提高转炉碳温双命中率、钢包全程加盖、优化脱碳工艺、改变硅钢加料方式及优化酸溶铝配加公式等方式,2017 年 RH 炉平均冶炼周期为 28. 3 min,比 2016 年下降了 5. 7 min,RH 炉具备月处理 15 万 t 的能力。

关 键词:真空精炼; 冶炼周期;脱碳;硅钢;合金化

0 前言

新钢 RH 炉生产的钢种可分为 SPHC,SPHE,IF钢和硅钢等,2016 年各钢种的平均冶炼周期为34 min,其中 SPHC 类钢为 18 min,IF 类钢为 40 min,JBXG470WR 等高牌号硅钢周期在 50 min 以上。RH炉冶炼周期过长,会影响炉机匹配,同时对生产计划和品种结构安排有着较大的制约。新钢冷轧线和硅钢产品每月的生产能力只有 12 万吨,而国内同类型RH 炉的月生产能力达到 14 万吨以上,因此新钢 RH炉冶炼周期长严重制约了产能的释放。对现场生产情况进行分析后可知,影响 RH 炉冶炼周期的因素有:RH 炉到站条件差吹氧时间长、极限脱碳时间长和高牌号硅钢加料时间长等。

为此,采取改善 RH 炉到站条件、减少吹氧时间、优化 RH 工艺、缩短冶炼时间和改进 RH 炉加料方式后,缩短了 RH 炉冶炼周期。

1 RH 炉主要工艺参数

2. 1 设备情况

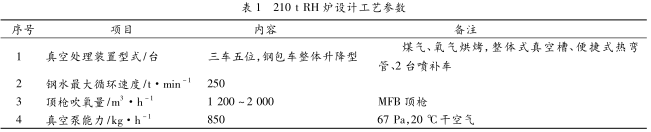

210 t RH 炉主要工艺参数见表 1。

2. 2 工艺优化及改进

2. 2. 1 提高转炉终点碳温命中率

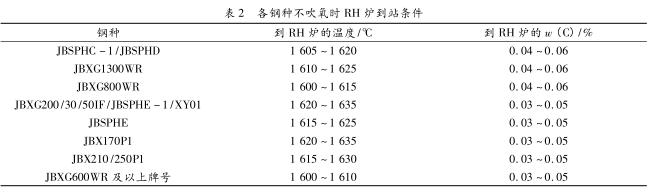

2016 年 RH 炉吹氧升温比例较高,占 RH 炉冶炼总炉数的 45%,且吹氧量相对较大,平均吹氧量为 145 m3 ,其中转炉终点温度低、碳高是 RH 炉吹氧量大的主要因素,占比达到 70%。对 2016 年 RH 炉数据进行研究分析,得出各钢种不吹氧时 RH 炉的到站条件见表 2。

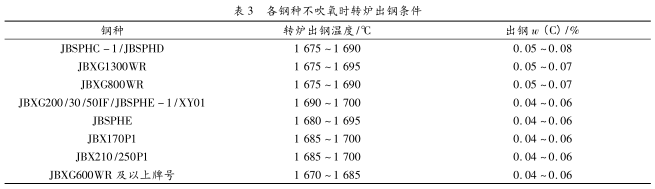

对 2016 年数据进行研究分析,得出各钢种不吹氧时转炉终点要求见表 3。

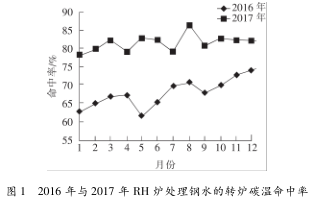

通过优化转炉工艺,提高转炉出钢温度和降低终点碳含量,转炉终点双命中由 67. 87% 提高至55%,具体数据见图 1。

1. 2. 2 减少过程温降

RH 炉路线钢种:转炉钢水放钢结束后的工艺路线是 CAS - RH,要减少这个过程的温度损失,就要减少 CAS - RH 吊运时间和钢包散热 [1-3]。

转炉放钢结束到真空开始冶炼的过程时间较长,平均 32 min,等待时间长导致过程温降大,平均温降为 0. 8 ~1 ℃ /min,为减少过程等待时间,制定了以下措施:

1)优化生产组织,按炉机匹配做好生产安排;

2)连铸提拉速,做到连铸的拉速周期略大于转炉的冶炼速度;

3)制定了 RH 炉路线钢种的过程等待时间管理制度。

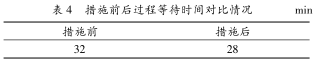

实施上述措施后,过程等待时间比以往平均缩短了 4 min。措施前后等待时间对比见表 4。

1. 2. 3 减少钢包散热

RH 炉路线钢种在冶炼前过程温降为 0. 8 ~1 ℃ /min,RH 炉冶炼结束后温降为 0. 4 ~ 0. 6 ℃ /min,钢包散热快、温降速度相对较大。钢包散热途径主要是钢包包壳与钢包上口,针对这种情况,制定了 RH 炉路线的钢包等级必须使用 A/B 级包和钢包加盖工艺。钢包加盖后 RH 炉路线的温度得到较好改善。主要体现在以下方面:

1)转炉放钢温降比之前减少了 8 ~10 ℃;

2)真空冶炼前温降为 0. 5 ~0. 7 ℃ /min,真空冶炼后温降为 0. 3 ~0. 5 ℃ /min;

3)C 级包温降与没有加盖的平均温降相当,加盖后钢包散热慢;

4) 钢 包 内 衬 温 度 由 平 均 785 ℃ 提 高 至1 155 ℃。通过 RH 炉升温铝的数据对比发现,2017年钢包加盖月份比不加盖月份升温铝少用了 8 t,升温比例由 45% 降至 28. 7%,下降了 17. 3%,钢包加盖对减少温降有显著效果。

1. 3 优化 RH 炉工艺,缩短 RH 炉处理时间

为了提高 RH 炉产量,最关键的因素在于缩短RH 炉冶炼周期。目前,RH 炉处理的钢种大致可以分为浅脱碳和深脱碳两种。除温度影响外,对于深脱碳钢种其冶炼周期主要受脱碳时间、加料时间影响。为加快生产节奏,提高 RH 炉生产效率,从缩短脱碳时间、加料时间入手,来降低各钢种的冶炼周期。

1. 3. 1 缩短 RH 炉脱碳时间

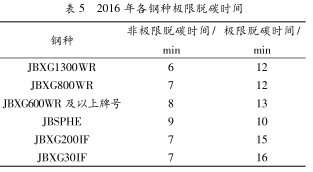

2016 年,JBXG800WR 等超低碳钢平均冶炼时间为 34 min,32 min,40 min,其中用于脱碳的时间达18 ~23 min,占整个冶炼时间的 55% ~ 70%。脱碳时间长,制约了生产节奏,2016 年各钢种的脱碳时间进行统计见表 5。通过跟踪分析,发现 RH 炉脱碳时间长的原因有以下几个:1)脱碳效率低;2)脱碳终点判断不准。我们从以下两个方面来缩短 RH 炉的脱碳时间。

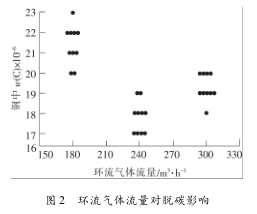

1)优化极限脱碳时提升气体流量。钢水在真空槽中的循环流量在一定情况下随着提升气体流量的增加而增大,循环流量越大,脱碳越快。为了探究RH 炉极限脱碳时合适的提升气体流量,分别对 3 组提升气体流量180 m3 /h,240 m3 /h,300 m3 /h 在真空度 67 Pa 下进行各 10 组极限脱碳试验,极限脱碳时间暂定10 min。取样分析结果见图 2。

由图 3 可知,提升气体流量在 240 m3 /h 时脱碳效果最佳,极限脱碳 10 min 时,w (C)在 19 × 10-6以下;提升气体流量增加到 300 m3 /h 时,w (C)基本在 19 ×10-6~21 ×10-6 ,脱碳效果反而变差。

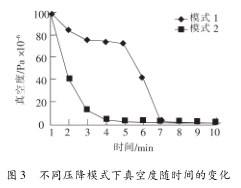

2)真空度控制优化。图 3 是不同压降模式下真空度随时间的变化。

由图 3 可知,图 3 中曲线 1 ( 模式 1) 表示2016 年真空度下降模式,曲线 2(模式 2)是 2017年以来 RH 炉真空度下降模式。对比这两种压降模式,曲线 1 在压力下降的过程中有明显的压降平台,曲线 2 则没有,曲线 2 提高了压降速率,消除压降平台。曲线 2 比曲线 1 提前了 2 ~ 3 min到达极限真空。

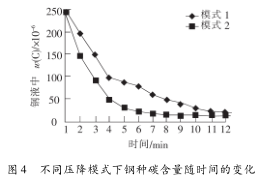

图 4 为压降模式 1 和压降模式 2 下,钢液中碳含量随时间变化图。在压降 2 的模式下,极限脱碳8 min,钢水中 w (C)可以降至 15 ×10-6 ,而在压降 1的模式下,钢水中 w (C)要脱到 15 ×10-6 ,极限脱碳时间为13 min。在改为压降模式 2 的脱碳方法后,极限脱碳时间节约了近5 min。其主要原因是,在压降模式 1 下,由于出现了压降平台,钢液循环流量增加也出现了平台。总的来说,真空度的提高促进了真空室钢液脱碳反应的进行,在相同的处理时间内,使钢液中碳含量达到更低值。通过优化真空度下降模式和驱动气体循环流量,目前,极限脱碳8 min,钢水中碳的质量分数不大于 15 ×10-6 ;比 2016 年极限脱碳时间缩短了近 5 min。

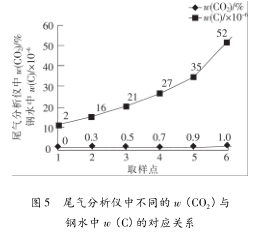

3)脱碳终点判断优化。2016 年以前,判断 RH炉脱碳完成是通过尾气分析仪测定 w (CO2 )来进行的,即 w (CO2 )到零后才进行脱氧合金化。通过对尾气中 w (CO2 )进行分析,找出了尾气中 w (CO2 )与钢水中 w (C)的对应关系,见图 5。

由图5 可知,通过对不同时刻的尾气中 w(CO2 )进行取样分析,发现 w (CO2 )为 0. 5% 时,钢水中 w(C)为21 ×10-6 ,满足成品碳的质量分数为0. 004%~0. 005%钢种的要求。冶炼成品 w (C)为 0. 004%~0. 005%的钢种时,w (CO2 )达到 0. 5%以下时,就可以实现脱氧合金化。采取这种措施后,有效提高了 RH 炉脱碳终点的判定。

1. 3. 2 缩短加料时间

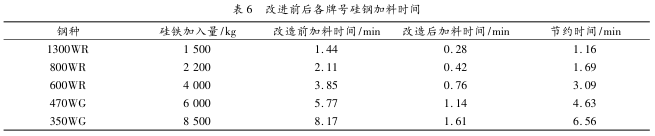

硅钢冶炼周期长,除脱碳时间外,其他时间主要是用于合金加料。600WR 及以上高牌号硅钢加料时间都在 6 min 以上,特别是对于 350WG 合金量大的钢种,加料时间都在 15 min 以上。而低碳低硅钢加料时间受合金化过程中铝配加的影响,合金化过程中铝配准了,合金化时间就短;铝没有配准,合金化时间则长。针对 600WR 及以上高牌号硅钢加料时间长的问题,取消了振动给料机布料,改为直通式加料。

表 6 为改进前后各牌号硅钢合金加料时间。由表 6 可知,改造后硅钢加料时间明显缩短,特别是对于 600WR 及以上高牌号硅钢,加料时间缩短了3 min以上。冶炼周期降低后,加快了生产节奏,为提高 RH 炉产量打下了一定的基础。

1. 3. 3 缩短低碳低硅合金化的时间

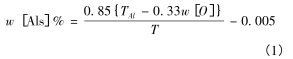

RH 炉低碳低硅钢合金化是先加铝脱氧及配酸溶铝,待合金 Als 符合目标后再加锰铁、钛铁等进行合金化,如合金 Als 不符合目标要求时,得再次补铝,加铝 3 min 后才能定准酸溶铝。2016 年,新钢低碳低硅钢加铝脱氧及配 Als 的一次命中率为 75%,平均配铝时间为 4. 7 min。为提高配铝准确度,减少配铝时间,对低碳低硅钢铝的配加进行线性回归分析后得到公式(1)。通过验证,式(1)的误差在 8%以内,完全能满足我们现场生产需求且做到精确控制。现按式(1)进行配铝,发现铝一次配到位的命中率从 75% 提升到 97%,大量减少了二次配铝炉次,合金化的平均时间缩短了 1. 7 min。

式中:w [Als]—钢 水 出 站 时 目 标 酸 溶 铝 的 质 量分数,%;

TAl —铝粒子加入量,kg;

w[O]— 合金化前钢水中自由氧的质量分数,×10-6 ;

T—钢水质量,t。

2 效果

2017 年 RH 炉各钢种平均冶炼周期均缩短,具体情况见表 7。

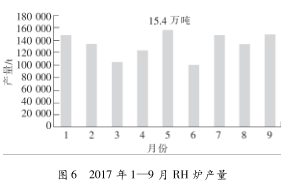

实施以上改进措施后,RH 炉的冶炼周期大幅下降,平均下降了5. 7 min,提升产能20. 58%。2017年 RH 炉1—9 月产能见图6。RH 炉现具备15 万 t/月的处理能力,最高产能达到了 15. 4 万 t,1—9 月RH 炉总累计产能 118. 7 万 t,远超出 RH 炉的年设计产能 96 万 t。

3 结论

1)通过提高转炉终点碳温双命中、减少过程等待时间及实施钢包加盖后,RH 炉吹氧升温率比2016 年下降了 17. 3%,平均吹氧量减少了 73 m3 。

2)通过优化极限脱碳工艺,脱碳时间缩短了5 min;通过改进加料系统,600WR 及以上高牌号硅钢的平均加料时间比以往缩短了 3 min;

3)通过优化低碳低硅钢配酸溶铝公式,低碳低硅钢一次配铝命中率达 97%,RH 炉配酸溶铝时间缩短了 1. 7 min。

4)2017 年 RH 炉平均冶炼周期为 28. 3 min,比2016 年下降了 5. 7 min,折合产能提升了 20. 58%,RH 炉现具备 15 万 t/月处理能力。

[ 参 考 文 献]

[1] 贺东风,徐安军,吴鹏飞,等. 炼钢厂钢包热状态跟踪模型[J]. 北京科技大学学报. 2011,33(1):110 -115.

[2] 田乃媛,梁柏勇,景财良,等. 迁钢 210 t 钢包烘烤过程热测试[J]. 冶金能源,2009,28(6):54.

[3] 蔡 峻,汪红兵,徐安军,等. 炼钢厂钢包红包出钢率的影响因素仿真[J]. 钢铁研究学报,2014,16(1):27-32.