李葆华,刘军平,仇 军

( 河钢集团承钢公司 板带事业部,河北 承德 067002)

摘要: 分析了钢液中高熔点非金属夹杂物的来源与产生机理,对夹杂物进行两种钙处理的原理。通过对比试验,研究了转炉在终点氧活度较低的情况下,钢水中夹杂物变性规律。钢水到 LF 炉不喂钙线,仅通过调节 LF 炉顶渣 w( CaO) /w( A2O3 ) ,从而达到对钢水中高熔点非金属夹杂变性的目的,改善了钢水的可浇性,冶炼同期缩短 3 min,钢水质量合格率 100%。关键词: LF 炉; 造渣制废; 优化

0 引言

河钢承钢具有独特的钒钛资源特点,致使高炉铁水中的硫偏高。由于河钢承钢采用提钒—炼钢双联工艺,造成渣系单一、转炉终点硫含量高,给精炼增加了脱硫负担,所以 LF 炉的造渣制度应根据氩站硫含量确定加入石灰量,石灰的加入量也基本根据经验判断。LF 炉脱氧采取铝强脱氧,脱氧产生的Al2O3 等氧化物依靠高碱度顶渣吸收,处理结束后进行喂钙线处理。为了保证夹杂物充分上浮,采取不低于 10min 的弱吹氩。上述造渣工艺精炼成本

高、处理周期长,并且钢水可浇性差[1]。

钙处理工艺目前广泛应用于冶金行业,生产低碳低硅钢最大的问题就是钢水可浇性差,目前各大钢厂炼钢脱氧都是采用铝制脱氧剂。铝制脱氧剂脱氧效果好,未起到脱氧作用的酸溶铝溶解到钢液中可以细化晶粒,提高钢的塑韧性。但是,它的脱氧产物 Al2O3 熔点很高,在钢液中不容易上浮去除[2]。为此,要对其进行变性处理,冶金行业形成的共识是钙元素可以对 Al 2O3 进行变性,使其成为低熔点复合型夹杂,然后再和其他夹杂物碰撞长大,最后经过LF 炉的弱吹氩操作上浮被顶渣吸收。

1 钢液中高熔点夹杂物的产生与变性原理

1. 1 钢水中高熔点夹杂物产生的机理转炉出钢时,操作工人会根据转炉终点钢水的氧化性向钢包加入适量的铝制脱氧剂。脱氧过程中会发生如下化学反应:

2[Al]+3[O]= ( Al2O3 ) ( 1)

生成大量的 Al2O3一部分进入炉渣中,一部分溶解在钢液中。当钢液到达 LF 炉工序时,继续深脱氧、造渣脱硫。此时,钢液中含有 Al2O3 以及未脱氧的 Als。钢包上方的顶渣中含有大量 CaO、MgO等物质,所以在钢 - 渣界面会发生如下反应:

2[Al]+3( MgO)渣=3[Mg]+ ( Al2O3 )渣 ( 2)

2[Al]+3( CaO)渣=3[Ca]+ ( Al2O3 )渣 ( 3)

[Mg]+[O]+ ( Al2O3 )夹杂物= ( MgO·Al 2O3 )夹杂物 ( 4)

z[Ca]+ ( xMgO·yAl2O3)夹杂物= z[Mg]+[zCaO·( x-z) MgO·yAl2O3]夹杂物 ( 5)

由于钢包内衬聚集有大量镁元素,在高温下会向钢液内扩撒,会发生如下反应:

3[Mg]+4 ( Al2O3 )夹杂物=3( MgO·Al 2O3 )夹杂物 +2[Al] ( 6)

其中 Al2O3和 MgO· Al2O3是高熔点夹杂物,必须通过变性去除。

1. 2 钙处理原理

通过上述反应(1)~(6)式可以知道,钢液中的高熔点夹杂物主要是Al 2O3和 MgO·Al 2O3 ,钙处理主要是针对这两种非金属夹杂物的变性。但是,这两种夹杂物的变性原理是不一样的,当转炉终点氧活度较低时,转炉脱氧之后钢水的夹杂物主要为MgO·Al 2O3 ,只有少量的Al 2O3,此时钙处理的原理是利用钢液中少量的钙离子和 MgO·Al 2O3 结合形成低熔点的 CaO·MgO·Al 2O3达到夹杂物变性的目的。当转炉终点氧活度较高时,转炉脱氧之后,钢液中溶解过量的Al 2O3,必须向钢水中打入钙线进行钙处理,随着钢水中钙含量的不断增加,夹杂物中钙的含量也在增加,形成的复合夹杂物依次为CA6、CA2、CA、C12A7、C3A ( C 与 A 分别代表CaO和Al 2O3 ) ,其中前两个夹杂物的熔点均在1 700 ℃以上,CA的熔点在1600 ℃,都高于连铸中包的浇铸温度,在连铸温度下呈固态,浇铸时易于粘附在水口壁上。当转炉终点氧活度过高时,钙处理的原理就是通过喂入适量的钙线,将钢液中过量的Al 2O3

发生反应生成低熔点的 C12A7 或 C3A,从而改善钢水可浇性。

2 试验方法

2. 1 工艺流程

河钢承钢冶炼低碳低硅钢采取的工艺流程: 提钒→转炉炼钢→ LF →板坯连铸。提钒转炉供氧提取钒渣,之后将提钒半钢兑入炼钢转炉,吹炼终点符合工艺要求出钢,之后再经 LF 升温、脱硫、钙处理、弱吹氩,最后吊至板坯连铸浇铸成板坯。

2. 2 试验目的

本试验主要研究在转炉终点氧活度较低的情况下( 转炉终点氧活度小于600 ppm) ,在 LF 炉处理结束后不经喂钙线处理,只是通过调节 LF 炉顶渣的w( CaO) /w(Al2O3 ) 能否达到对钢液夹杂物变性,以提高钢水可浇性。

2. 3 试验方案

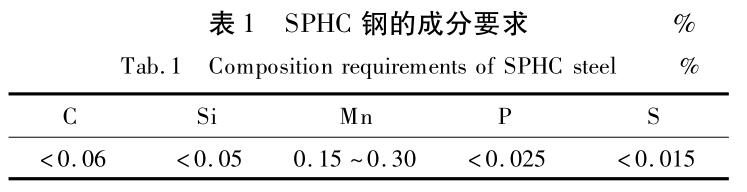

本次试验使用钢种为 SPHC,试验 15 炉次。将此 15 炉 次 根 据 精 炼 炉 顶 渣 中 不 同 w ( CaO ) /w( Al2O3) 分为3个对比组,主要研究精炼顶渣中不同w( CaO) /w( Al2O3 )对钢水可浇性和脱硫效果的影响。SPHC 钢种成分如表 1 所示。

2. 4 试验步骤

第一步: 将15炉将要试验的炉次按照:1.0 <w( CaO) /w( Al2O3 ) <1.5、1.5 <w ( CaO ) /w( Al2O3 ) <2.0、w( CaO) /w( Al2O3 ) >2.0 的标准分为 3 组。

第二步: 实际生产过程严格按照以上标准控制顶渣 w( CaO) /w( Al2O3 ) 。

第三步: 每炉次处理结束后分别取钢样和终渣样,送化验室化验。

2. 5 试验结果

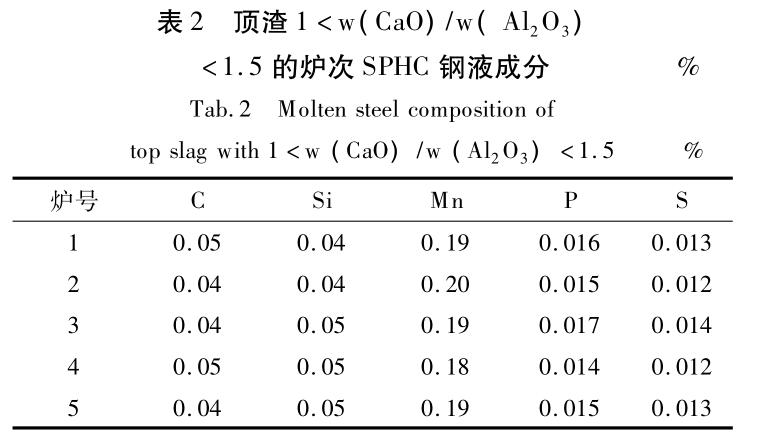

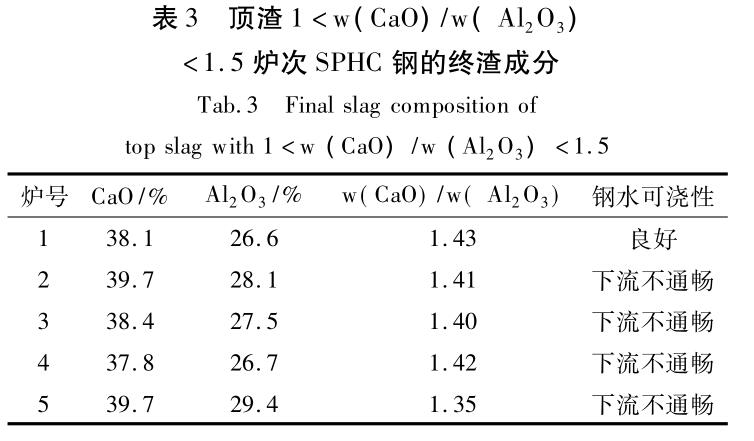

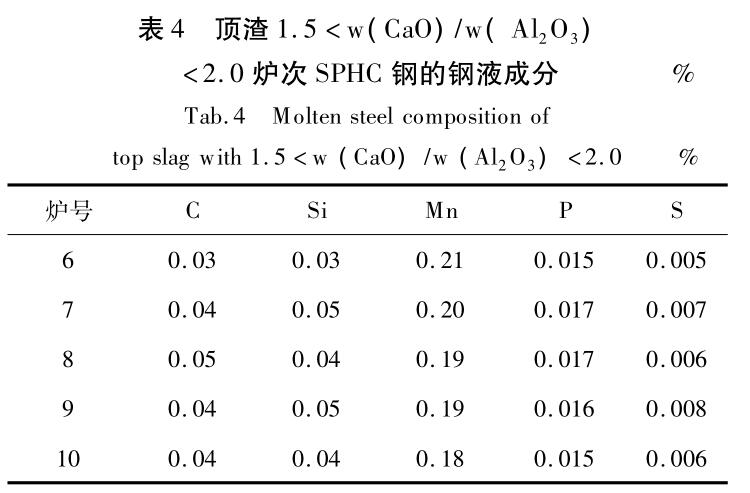

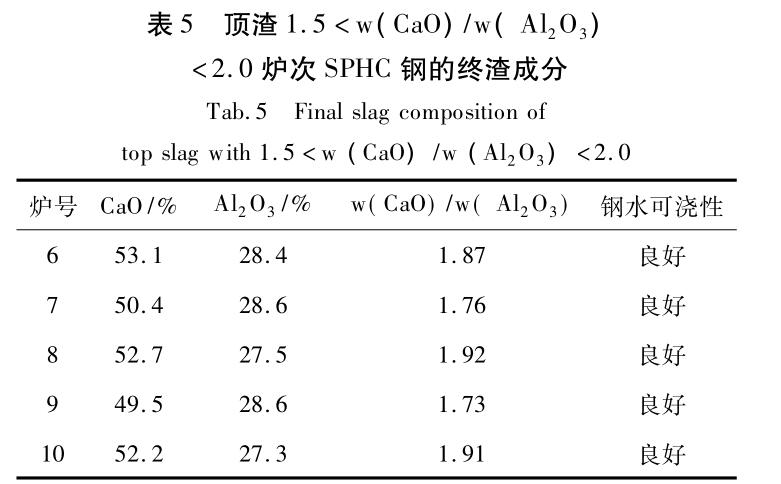

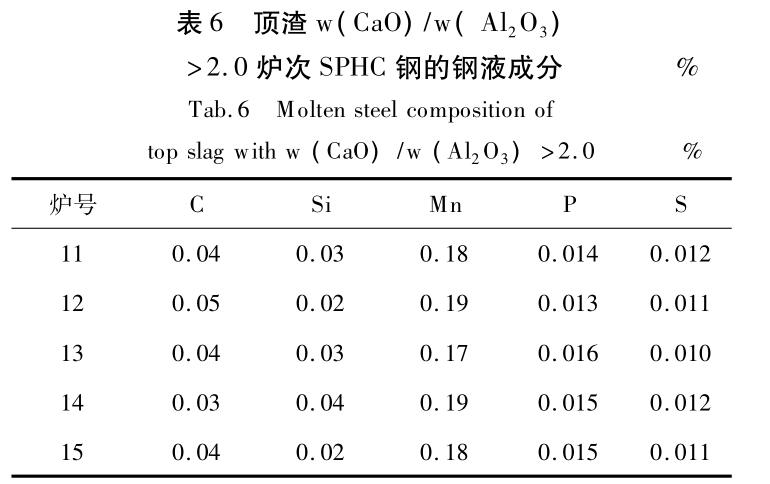

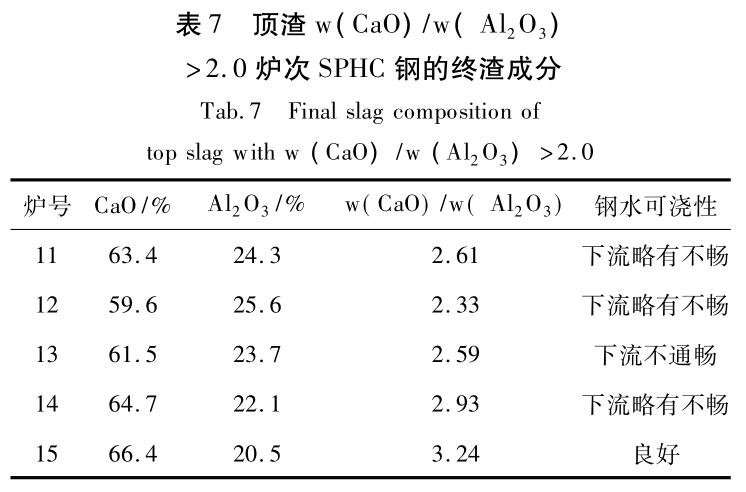

试验结果如表 2 ~7 所示。

2. 6 试验结果分析

2. 6. 1 顶渣 w( CaO) /w( Al2O3 ) 对脱硫的影响

由表 2、4、6 中的数据可以发现,当顶渣1.0<w( CaO) /w(Al2O3) <1.5、w ( CaO) /w (Al2O3) >2.0时脱硫效果不好,顶渣1.5<w( CaO) /w(Al2O3 )<2.0 时脱硫效果最好。这是因为当顶渣1.0 <w( CaO) /w(Al2O3 ) <1.5时,炉渣碱度不够,CaO 的活度低造成脱硫效果差。当顶渣w ( CaO ) /w(Al2O3) >2.0 时,由于渣系中 CaO 质量分数超过55%,CaO 的溶解度已经达到饱和,顶渣中存在不能溶解的 CaO,造成顶渣流动性下降,脱硫的动力学条件变差,从而导致脱硫效果差。

2. 6. 2 顶渣 w( CaO) /w(Al2O3) 对钢水可浇性的影响

由表 3、5、7 中的数据可以发现,当顶渣1.0 <w( CaO) /w ( Al2O3 ) < 1.5和顶渣w ( CaO ) /w( Al2O3 ) >2.0时钢水可浇性不好,顶渣1.5 <w( CaO) /w(Al2O3) <2.0 时钢水可浇性最好。这是因为当顶渣1.0< w( CaO) /w( Al2O3) <1.5 时,炉渣碱度低,CaO 的活度低,Al2O3的活度高,顶渣中的Al2O3就会通过钢渣界面向钢液里传输。

钢包包衬的耐火材料里存在有大量镁元素,镁元素就会从浓度高的包衬向浓度低的钢液中扩散,然后与钢液中的Al2O3反应生成高熔点的 MgO·Al2O3尖晶石导致钢水可浇性差。当炉顶渣中 w ( CaO) /w( Al2O3 ) >2.0 时,炉渣碱度高,CaO 的活度高,并且混有大量未溶解 CaO 颗粒,未溶解的 CaO 颗粒有可能进入到钢液中和 SiO2 或Al2O3反应生成高熔点的硅酸钙或铝酸钙,造成钢水可浇性差。

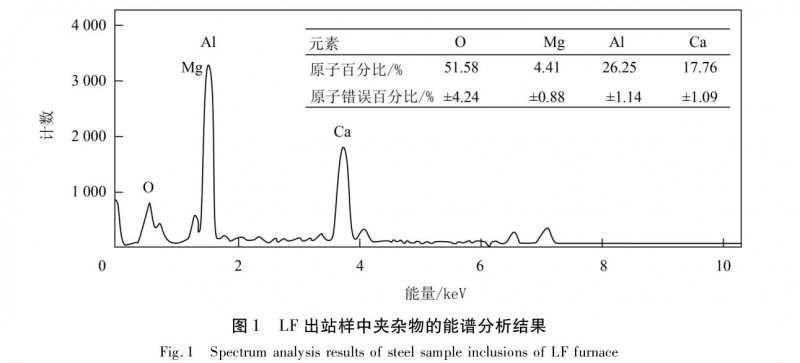

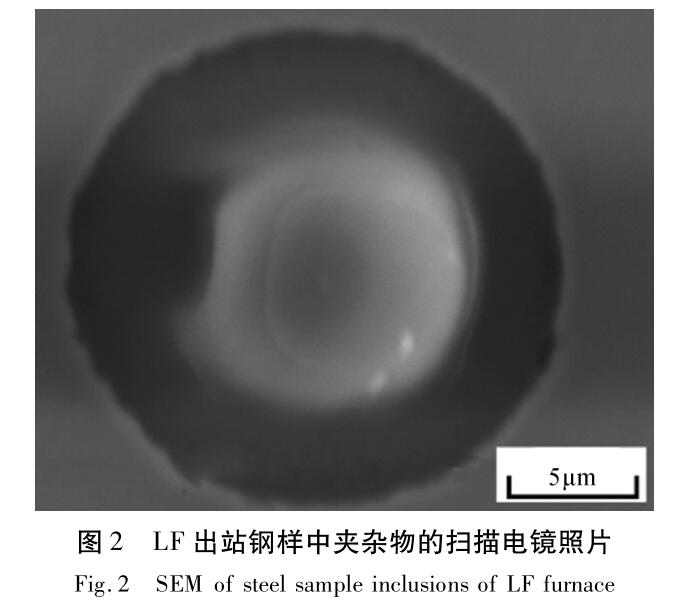

另外,CaO 的活度高,在顶渣中 CaO 可以电离出大量钙离子。钙离子扩散到钢液中可以和 MgO·Al2O3 尖晶石反应生成低熔点的 CaO·MgO·Al2O3复合型非金属化合物。经许多冶金工作者发现,要想实现 MgO·Al2O3尖晶转变成低熔点的CaO·MgO·Al2O3复合型非金属化合物,只需要很少的钙离子就可以完成转变。如果钙离子过多,钙离子会把 CaO·MgO·Al2O3中的 MgO 还原,生成 CaO·Al2O3化合物,CaO·Al2O3同样是高熔点化合物,也会导致钢水可浇性差。所以顶渣中的w( CaO) /w(Al2O3) 不宜太高,也不宜太低。经试验,w( CaO) /w( Al2O3) 控制在1.5~2.0比较合适。如图 1、图 2 所示为优化后钢样中夹杂物的扫描电镜照片及能谱分析结果,优化后的夹杂物得到了很好变性,尺寸较小、形状较规,并且是为复合型夹杂,熔点较低,易于上浮去除。

综上所述,LF 顶渣 w( CaO) /w(Al2O3) 控制在1.5~2.0,脱硫和钢水可浇性都能达到很好的效果。当转炉终点氧活度不高的情况下可以通过调节 LF炉顶渣 w( CaO) /w( Al2O3 ) ,使钢液中的高熔点非金属夹杂变性为低熔点非金属夹杂物。

2. 7 优化效果

通过优化 LF 造渣制度,减少喂线工序,达到了钙处理的效果、降低了钢水硫的不合格率,并且改善了钢水可浇性。在生产过程中统计了一个月的生产数据,冶炼周期缩短 3 min,钢水合格率达到 100%,未出现钢水下流不通畅现象,增加了连浇 5 炉。

3 结论

( 1) 在转炉终点氧活度小于 600 ppm 的情况下,可以通过调节 LF 炉顶渣 w( CaO) /w(Al2O3) 以对钢液夹杂物变性。

( 2) LF 顶渣 w( CaO) /w(Al2O3)控制在1.5~2.0,脱硫和钢水可浇性都能达到很好的效果。