张建师 1 ,秦登平 1,魏锐 1 ,初仁生 2 ,王东柱 1

(1. 秦皇岛首秦金属材料有限公司,河北 秦皇岛 066326;2. 首钢技术研究院,北京 石景山 100043)

摘要: 阐述了以 738H 为代表的高合金钢主要杂质元素成分控制方法。重点考虑合金增磷量,通过“转炉双渣 + 抑制炉后回磷”方法实现磷含量稳定控制在 140 ppm;通过精炼造白渣操作进行深脱磷,实现硫含量稳定控制在 30 ppm 以下。

关键词: 高合金钢;冶炼;杂质;元素;成分;控制

0 引言

首秦公司高合金钢坯冶炼合金成分总和在 2%~3%之间,冶炼时对温度、周期、成分的控制、连铸影响和铸坯的堆冷等已经具有相当大的难度。而目前以 738H 为代表的高合金钢钢坯中目标成分合金含量已经达到了 4.5% 以上,所以冶炼时对温度、周期、成分的控制难度更大。高合金钢中合金含量大意味着加入合金的量比较大,更意味着从原材料中带入的杂质比较多,以 738H 钢中磷含量为例,加入合金带入的磷会增加 40 ~50 ppm,而该钢成品磷要求是在 150 ppm 以下,对磷的控制提出了极高要求。同时高合金钢坯硫含量要求小于 30 ppm 和 T[O]小于 20 ppm,这对脱硫带来了极大的考验。因为有过高的合金加入量使得 LF 炉脱硫前到站钢水温度非常低,需要长时间的加热,在保证冶炼周期的前提下就要求快速深脱硫,这对冶炼过程中的控制带来了更大考验。

1 磷含量控制

磷使铸坯产生裂纹,降低钢材表面及内部质量。通过对板坯连铸工艺流程的实测数据分析,认为钢中硫、磷等杂质元素的晶间偏析是铸坯产生中间裂纹的内因。随着钢中磷、硫含量的增加,铸坯中间裂纹的级数也整体增加。磷元素在钢液凝固时偏析倾向大,使钢的晶界脆化,从而使钢的热裂纹倾向增加。钢中[P]>0.017% 时,钢的高温强度和塑性降低,铸坯容易产生纵裂,尤其是裂纹敏感性高的高碳高合金钢。高碳高合金类钢种 738H 成品磷含量判定要求≤0.015%,出钢后合金加入量 63.40 kg /t。按照合金种类和合金中磷含量计算,加入合金进行合金化后,合金带入的增磷量为 0.0043%,如果出钢过程下渣的回磷量按照 0.0025%计算,为满足高碳高合金的磷含量控制要求,转炉终点的磷含量内控需控制在 0.0077%,而达到成品磷含量的目标要求是转炉终点的磷含量更低,为 0.005 7%。因此,高碳高合金类钢种冶炼转炉终点磷含量的控制要求极为严格。

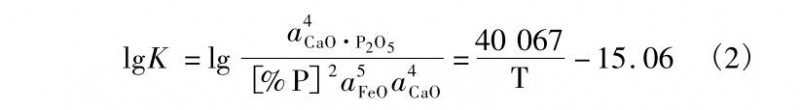

1. 1 理论模型

由于高炉冶炼不能脱磷,矿石中的磷完全进入铁水,因此在没有铁水预脱磷处理的情况下,磷完全依靠转炉冶炼去除。转炉脱磷双渣法冶炼脱磷反应:

2[P]+5(FeO) +4(CaO)(4CaP·P2O5) +5[Fe] (1)

由表 1 可以看出,随着温度的升高,反映平衡常数 K 变小。也就是说在反应达到平衡时,其他条件不变的情况下,较低的温度能得到比较低的磷含量。

高磷高合金钢坯磷含量要求≤150 ppm。结合首秦公司设备状况,钢中的磷主要是通过转炉双渣法冶炼和控制后续工序回磷来实现的。

1. 2 转炉双渣法脱磷工艺

转炉脱磷主要通过双渣法:入转炉铁水温度控制在1 300℃,铁水硅含量控制在 0.40%,采用优质废钢。头批渣造渣时加入白灰3 ~4 t,轻烧白云石2 t,炉渣碱度控制在 1.8~2.2,温度控制在1350 ~1400 ℃,头批渣造渣时间控制在4~5 min;倒掉磷含量较高的头批渣,头批渣倒渣量≥60%。第二批渣料加入石灰 3 ~4 t,二批渣碱度控制在 3.5 ~4.5,底吹氩气流量保持在500m3 /h,拉碳温度在 1600~1640 ℃之间。

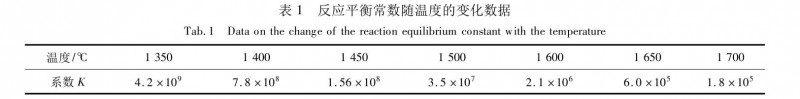

通过转炉双渣法脱磷控制工艺,高合金钢连铸坯冶炼转炉终点钢水磷平均含量控制在 80 ppm 以内(见表2)。

1. 3 炉后抑制回磷

炉后抑制回磷主要在转炉出钢过程中,采用挡渣锥挡渣与 AMEPA 下渣检测系统配合进行控制。

保证转炉出钢口良好状态,使出钢时间稳定控制在4 ~6 min。转炉出钢时强化挡渣,挡渣锥挡渣,并用 AMEPA 下渣检测系统。

通过以上各项工艺技术措施,有效地减少了转炉出钢过程的下渣量,下渣厚度控制在 50 mm 以内,使回磷量控制在 25 ppm 以内。

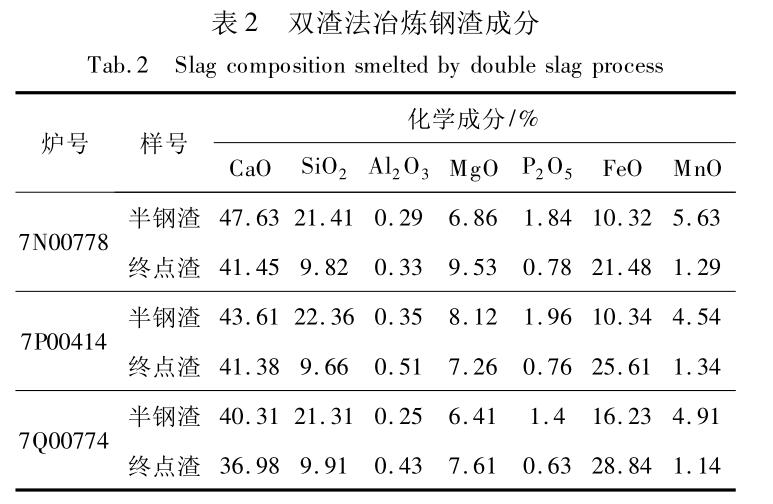

1. 4 合金化增磷

高碳高合金类钢种冶炼出钢后合金的调整量较大,738H 钢达到 61. 83 kg /t。出钢过程采用铝铁合金脱氧,然后采用硅锰合金进行配硅,钼铁合金进行配钼,钒铁合金进行配钒;在 LF 炉精炼过程中用高碳锰铁和低碳锰铁进行配锰,采用两种合金的原因是减少合金带入的磷含量,最终 738H 钢合金化过程增磷量为 38 ppm,详细数据如表 3 所示。

1. 5 冶炼过程磷含量控制

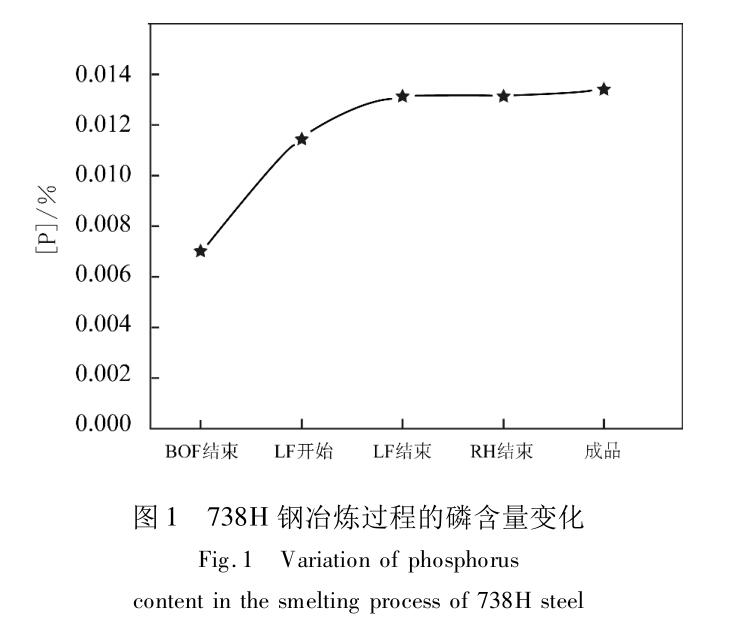

图 1 为高合金钢 738H 钢冶炼时在转炉出钢后,整个冶炼过程中的磷含量变化。从图 1 中看出,磷含量控制较好,满足对成分磷含量的控制要求。

2 硫含量和氧含量控制

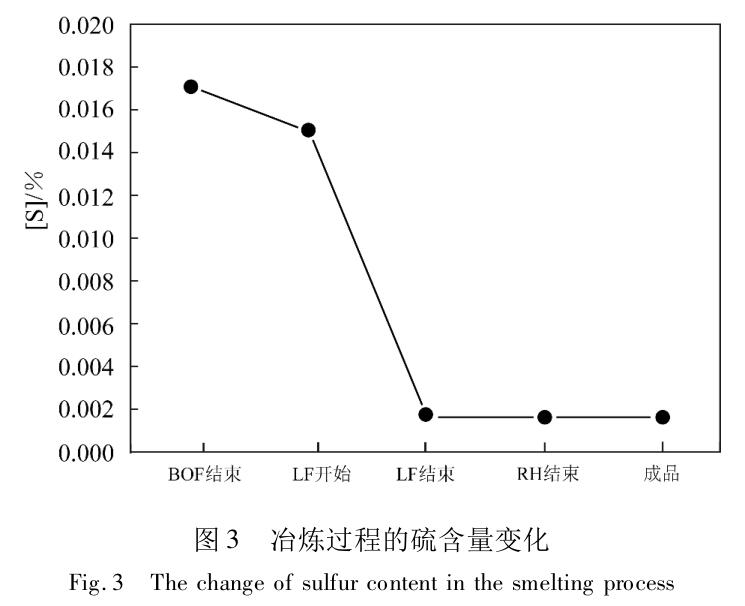

高合金钢冶炼过程的硫含量控制稳定,满足钢种冶炼要求,采用 LF 炉精炼脱硫对钢中硫含量进行控制。在实际生产中,成品钢的平均硫含量和氧含量为 0. 002%以下。

出钢过程采用铝铁合金强脱氧,加入量为 330kg /炉。根据计算脱氧剂的耗量可将转炉终点的氧基本脱除,从而为脱硫创造良好的条件。

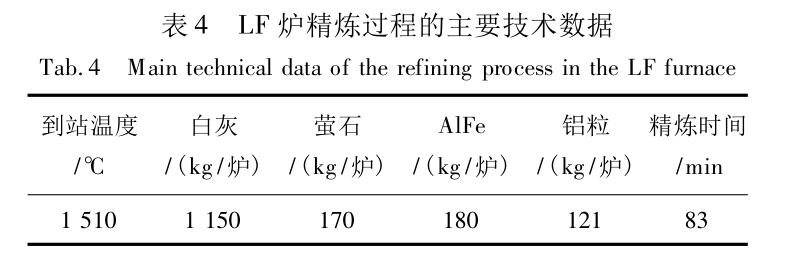

LF 炉精炼采用微正压操作,严格控制渣、钢的氧化性和精炼渣脱硫冶炼工艺。精炼过程采用铝粒进行渣面脱氧和钢液脱氧,铝粒的总加入量为 121kg /炉次;精炼过程的白灰和萤石总耗量为 1 320kg /炉次,LF 炉精炼过程的详细数据如表 4 所示。

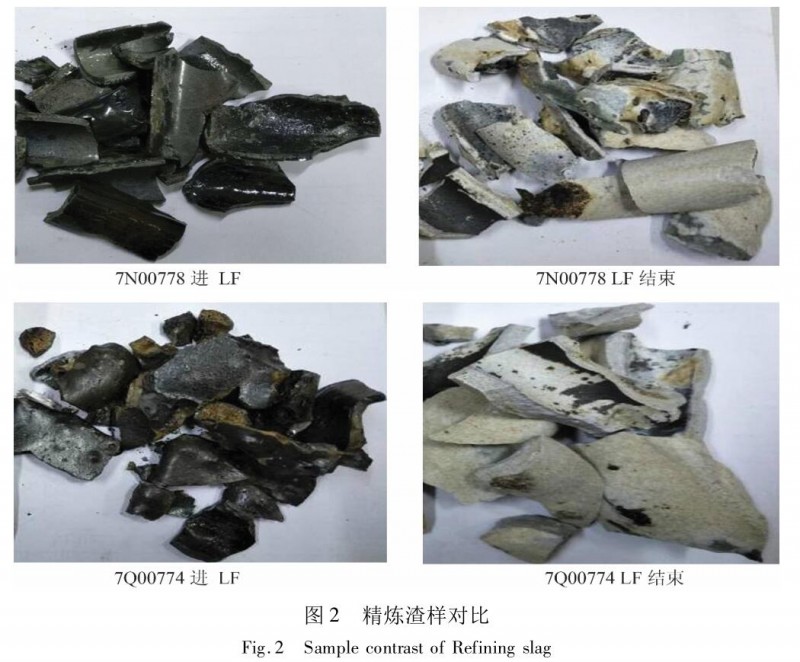

精炼过程采用铝粒进行渣面脱氧,精炼结束渣中(FeO + MnO)≤2.0%(见表 5),精炼渣的碱度控制在 5.46,并且保证有效精炼时间控制在 45 min。为保证 LF 炉的精炼效果,LF 炉精炼的脱硫率必须达到 80.0%。

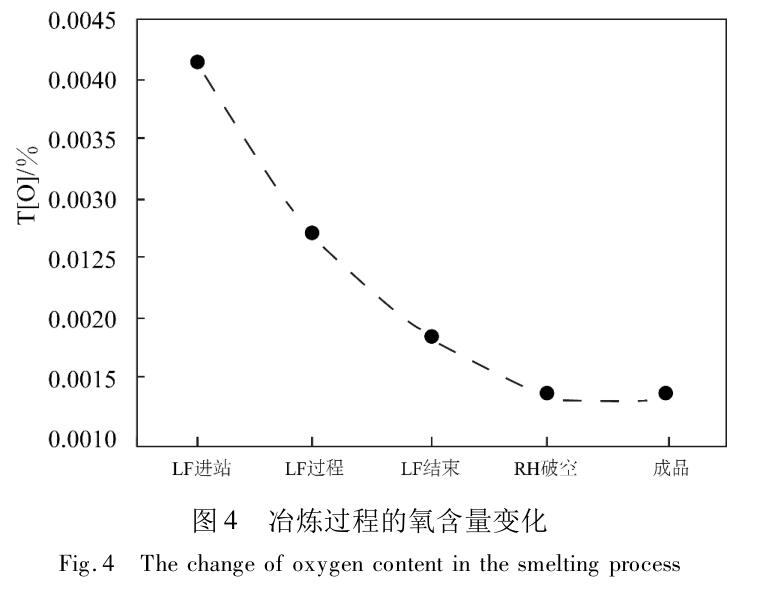

738H 钢 LF 精炼的渣样对比如图 2 所示,冶炼过程中各工位的硫含量和氧含量控制如图 3、图 4所示。

3 结语

(1)738H 类高合金钢采用炉后添加合金的方法,由于高合金钢中合金含量高,加入的合金中磷元素含量也较高,加入合金后钢水合金增磷为 30 ~50ppm。因此,炉后合金增磷非常严重,转炉脱磷后出钢温度较低。整个冶炼过程中满足成分磷含量要求,成品磷含量控制在 140 ppm。

(2)高合金钢冶炼过程中的硫含量控制稳定。采用 LF 炉精炼造白渣工艺进行深脱硫操作,在实际生产中成品钢的平均硫含量稳定控制在 30 ppm以下。