禹忠剑

( 河钢集团宣钢公司 炼铁厂,河北 宣化 075100)

摘要: 介绍了宣钢 2#高炉炉墙结厚、炉缸堆积的过程,阐述了炉墙结厚、炉缸堆积的处理方式,包括配加锰矿萤石洗炉、空料线集中加焦热洗、堵风口等措施。分析了炉墙结厚、炉缸堆积的原因,总结了再回复炉况过程中存在的不足,提出预防高炉炉墙结厚、炉缸堆积的措施,为其他高炉预防或处理炉墙结厚、炉缸堆积提供借鉴。

关键词: 高炉; 炉墙; 结厚; 炉缸堆积; 处理

0 引言

宣钢 2#高炉有效容积 2500 m3 ,设计30个风口,3个铁口,铁口呈“Y”形排列,炉腹、炉腰及炉身下部采用 4 段铜冷却壁,采用联合软水密闭循环冷却系统,配备3座改进型内燃式热风炉,采取空气、煤气双预热技术,炉顶上料系统采取双罐并列式,2010 年 9 月 18 日点火开炉。开炉后炉况比较稳定顺行,技术经济指标良好。2017 年炉料结构为烧结矿 80%,其余为球团矿和块矿,入炉焦炭结构为自产干熄焦 60% + 外进焦炭 40%,10 月份由于炼铁系统、焦化系统、钢轧系统大型联合检修,减配干熄焦,配加大量落地烧结矿,以及外进焦炭质量下降,入炉原燃料质量下降幅度较大,风温降低,导致炉况出现波动,风压波动大,崩料、悬料、滑尺频繁,调整上部装料制度起不到应有的作用,高炉不接受风量,炉体温度下降,炉墙出现结厚和堆积征兆,造成各项经济指标劣化。本文对 2#高炉炉墙结厚、炉缸堆积的原因进行了分析,总结了处理炉墙结厚、炉缸堆积的经验教训,提出了后续预防炉前结厚的措施,为其他高炉炉墙结厚以及预防炉墙结厚提供借鉴经验。

1 炉墙结厚的经过及征兆

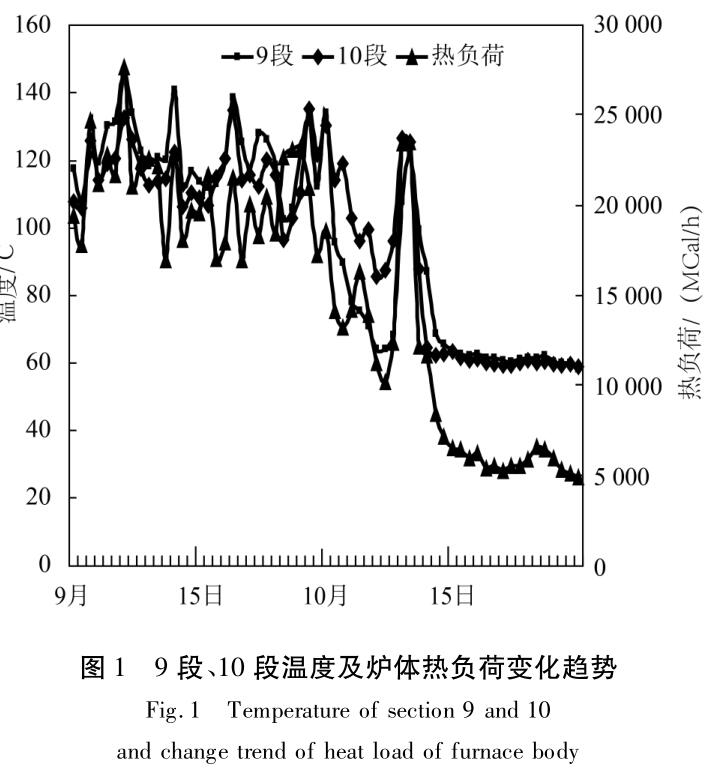

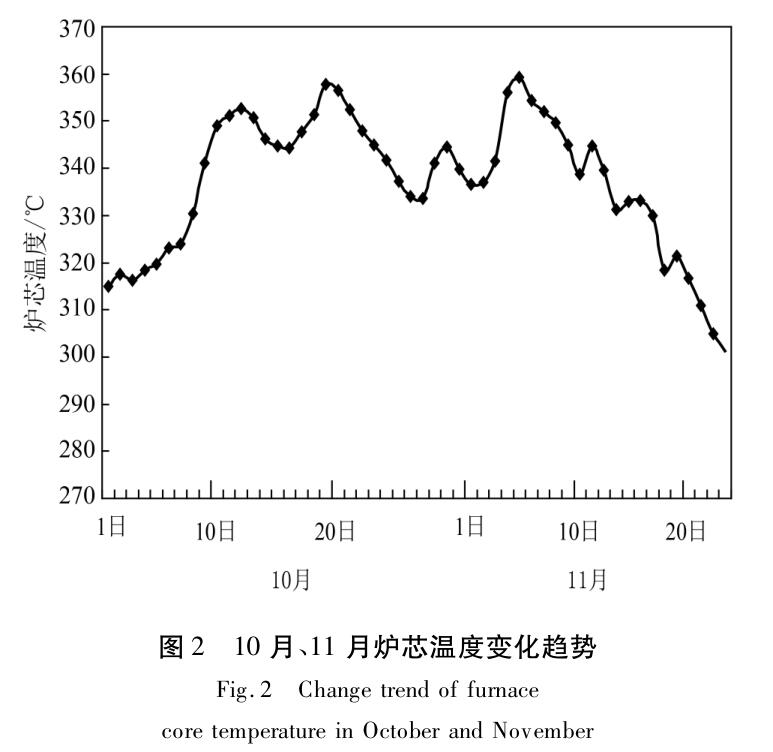

2017 年 9 月初配合钢轧厂年修,高炉系统、焦化系统联合检修,2#高炉减配干熄焦至 20%,烧结 1#机年修 11 天,期间配加落地烧结矿 400 t/h,外进焦炭质量下降,灰分升高,入炉原燃料质量下降。10月份后自产焦炭灰分也出现升高现象,风量下降趋势明显,炉况稳定性下降。至 10 月 14 日后风压升高,风量萎缩,料尺动作停止、滑落,出现悬料、崩料、偏尺,9 段、10 段温度下降、呆滞,炉体热负荷下降并低于10 000 MCal/h,顺行程度变差,难于接受风量、风温,调整上部装料制度、大幅度减轻焦炭负荷,对边缘、中心气流进行疏导,效果不明显。至此,炉墙结厚形成,由于长期慢风作业,炉缸产生堆积。9段、10 段温度和炉体热负荷变化趋势见图 1,炉芯温度变化见图 2。

2 炉墙结厚的原因

2. 1 入炉原燃料品质劣化

2. 1. 1 焦炭质量下降

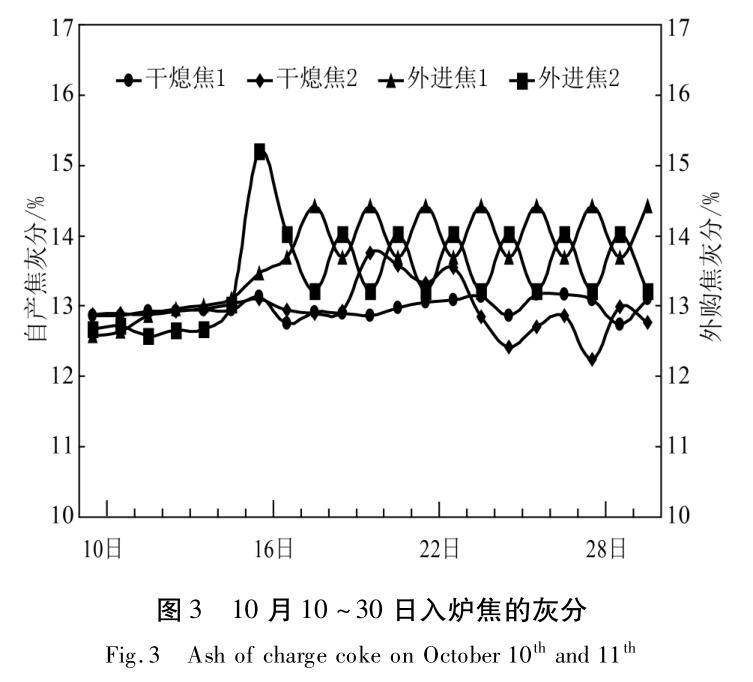

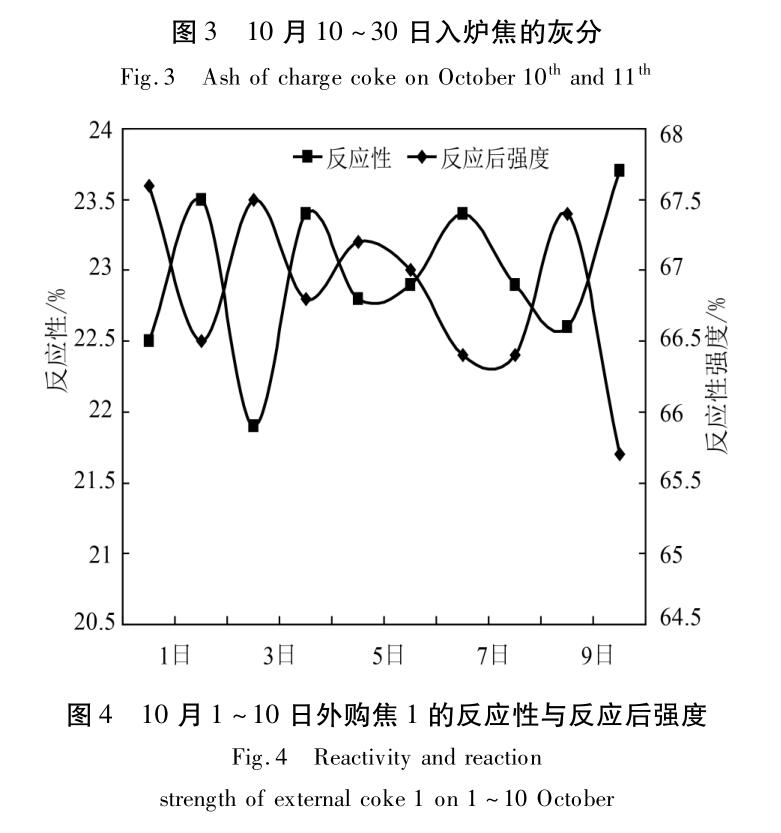

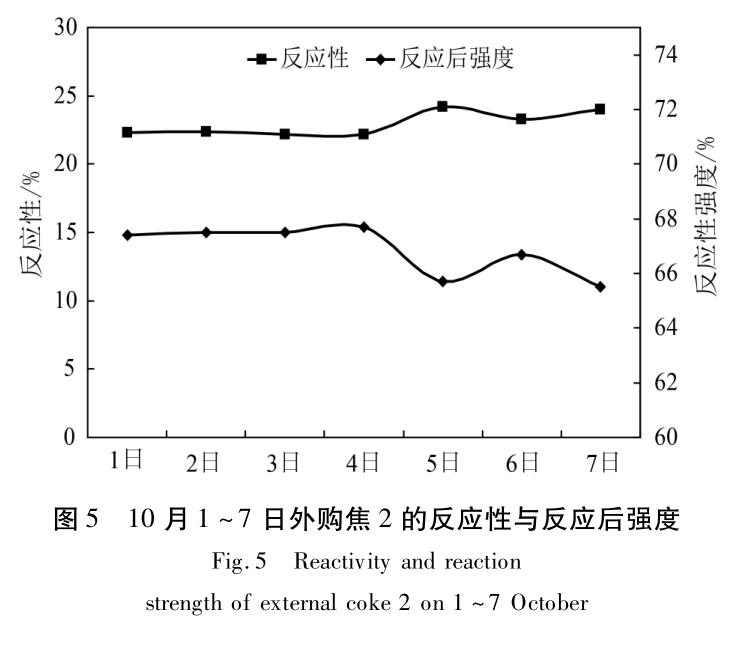

2#高炉正常的用焦结构为自产干熄焦 60% +外购焦 40%。联合检修期间,焦化厂改出湿熄焦,干熄焦配比减少至 20%。由于湿熄焦水分不稳定、波动较大,影响高炉热制度的稳定性,高炉顺行程度下降,炉体热负荷波动大。同期自产焦炭、外购焦灰分升高,外购焦灰分由 12. 7% 升高至 15. 2%,10 月10 ~30 日焦炭灰分由 12. 8% 升高至 13. 2%,见图3。灰分升高后,在高温状态下,灰分与角质的膨胀性不同,灰分颗粒会产生裂纹,使焦炭高温强度降低,10 月1 ~10 日外购焦1、外购焦2 热性能见图4、图 5。高温区焦炭骨架作用明显降低,炉缸内焦炭孔隙度下降,透气性、透液性变差,长期鼓风动能不足,炉芯温度下降,炉缸堆积,入炉焦炭质量劣化是炉墙结厚、炉缸堆积的主要原因[1] 。

2. 1. 2 烧结矿质量下降

为了降低成本,取消了铁混料平铺工艺。入烧各种原料改为直供方式,烧结矿化学成分波动较大,尤其是烧结矿碱度,影响高炉热制度、造渣制度的稳定性,进而影响煤气流分布。联合检修期间雨季频繁,钙灰存在一定的消化现象,烧结混合料料温降低,低于 60 ℃,烧结矿粒级变小,影响高炉料柱透气性。烧结矿碱度、平均粒度变化情况,如图 6 所示。

2. 1. 3 高炉锌负荷升高

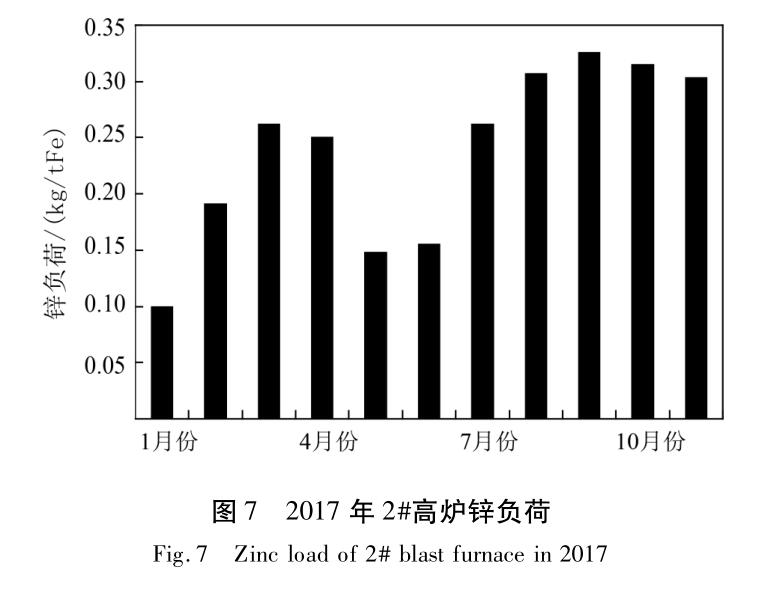

2017 年 2#高炉的锌负荷逐渐增高,在 9 月份时达到峰值,远远高于《高炉炼铁工程设计规范》( GB0427—015) 要求的 150 g /t。2017 年 2#高炉锌负荷情况,如图 7 所示。锌矿物在高于高温区被还原为气态锌,其沸点低( 905 ℃) ,部分锌蒸气随煤气排出炉外,大部分锌与炉衬或炉料反应,在炉身下部甚至炉身上部形低熔点化合物,造成炉墙结厚甚至结瘤,或渗入炉衬的孔隙和砖缝中,氧化后引起炉衬膨胀而破坏炉壳[2]。锌在高炉内循环富集量越大,其危害性越大[3]。锌负荷升高是炉墙结厚的重要原因[4]。

2. 2 高炉操作原因

为了提高产量增加入炉风量,2#高炉风口面积扩大至 0.332 1 m2 ,短期内高炉产量得到提升。进入 9 月份后,入炉原燃料质量下降,边缘气流波动大,风量呈萎缩趋势,鼓风动能下降,10 月份后风温由 1 090 ℃下降至 1 040 ℃,鼓风动能进一步降低,炉缸活跃度下降,中心气流减弱,风温低软融带位置上移,以及炉体热负荷波动剧烈( 见图 8) 。高温局部气流使高炉中部的炉料熔化后重新粘结在炉墙上,为中上部结厚提供了条件。在原燃料条件发生较大的变化后,对外围变化对高炉的影响认识不足,没有根据外围变化对高炉操作制度进行调剂,是本次炉墙粘结的操作原因。

3 炉墙结厚、炉缸堆积的处理过程

3. 1 降低冷却水量

为消除结厚,改善顺行,10 月 14 日降低炉体冷却水量 400 m 3 /h,并提高水温 2 ℃。16 日炉体水量减至 2 800 m 3 /h,降低炉体冷却强度,采取发展边缘气流的装料制度。17 日再次疏松边缘保障中心,减少矿石第 1 环、第 5 环矿圈数,对边缘、中心进行疏导,18 日配加锰矿、萤石,改善渣铁流动性,计算焦比提高至 423 kg /t,21 日风量 3 000 m 3 /min。采取退矿批、轻负荷、调整布料矩阵、配加锰矿和萤石等措施,发展边缘气流消除炉墙粘结,由于高炉顺行程度差,炉温控制偏低,效果不明显[5]。

3. 2 集中加焦热洗

第一次集中加焦热洗。10月23日采取热酸洗处理炉墙粘结,共计加焦 139.2 t,炉体热负荷水平有所上升。从风口工作看,有部分渣皮脱落,25 日风量逐步恢复至4000m3 /min,炉内压量关系逐步趋向稳定,崩滑料现象减少,热负荷由4 500 MCal/h上升至7 000 MCal/h,下部温度仍处于低位状态,炉墙结厚仍没有消除。

第二次集中加焦热洗。10 月 26 日由于干熄焦数量不足,被迫配加高灰分的库存干熄焦后,炉体温度大幅下降,热负荷水平下降至 4 500 MCal/左右,压量关系不稳,出现悬料、崩料现象,用风困难,风量萎缩至 3 000 m3 /min 左右。

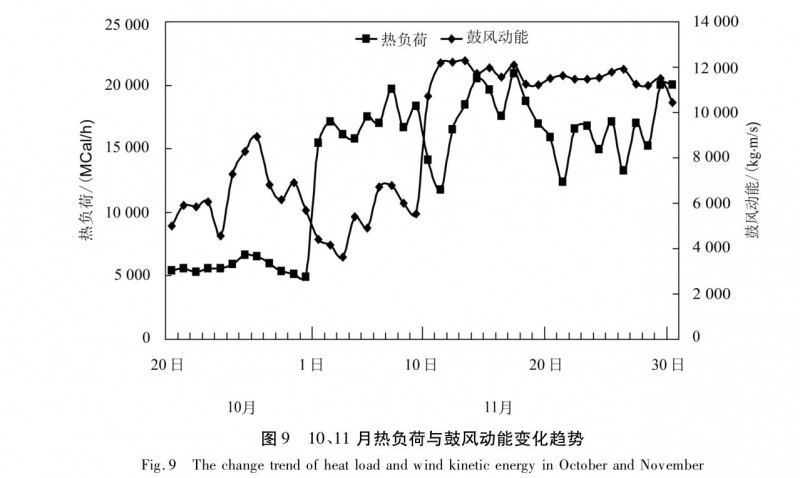

降料面法消除炉墙结厚适用于对炉墙上部结厚问题的处理,在处理过程中应使用大风量,使高温煤气流对结厚部位产生较大的冲刷力[6]。10 月 31日空料线 12.1 m,集中加焦 425.1 t 热洗,炉墙粘结消除,热负荷水平上升至 20 000 MCal/h 左右,见图9。由于长期低风量以及高炉温影响,风量 3 000m3 /min 恢复困难,边缘气流不稳,十二段静压频繁分叉,炉顶翻料,料动不好,中心的气流较弱,炉缸堆积严重。

3. 3 恢复炉缸工作

经过集中加焦热洗炉墙粘结消除后,主要工作转移到恢复风量提高炉缸工作的活性。由于炉缸堆积严重,11月2 日30#风口烧漏,休风更换。至 11月 8 日由于炉缸堆积严重,中心气流很弱,尽管调整上部装料制度,发展中心气流,效果不明显。此时,风量只有3000 m3 /min 左右,风速、鼓风动能低,鼓风动能 5 000 kg·m /s。

11 月 9 日鉴于炉墙粘结消除后,风量恢复困难,风速、鼓风动能低,为提高风速、鼓风动能,休风堵 1#、6#、11#、16#、21#、26#风口,送风风口面积0.264 2 m2 。11 月 10 日风量达到了 3400 ~3 500m3 /min,鼓风动能达到了11000 ~12 000 kg·m /s,见图 9。此后,炉况进入快速恢复阶段,逐步捅开风口,扩大矿批,加重焦炭负荷,至 11 月 15 日堵一个风口作业,风量用至 4750~4800 m3 /min,实现全风作业。至此,炉况恢复全面正常。

4 结论

( 1) 良好的原燃料条件是高炉保持稳定顺行的根本,是高炉强化冶炼的基础。高炉原料条件发生重大变化时,预知预判,应及时调整高炉操作制度,除减轻焦炭负荷、调整上部装料制度外,风量萎缩时堵风口是提高鼓风动能的有效操作。本次 2#高炉炉墙结厚、炉缸堆积再次印证精料的重要性。

( 2) 炉墙结厚重在预防。大型高炉控制合理的操作炉型,应采取合理的边缘和中心充沛的操作制度,建立预警机制,规定炉体热负荷的合理范围,防止炉墙结厚。当边缘煤气流不足时,要及时调整布料矩阵,疏松边缘。防止低料线操作,改善原燃料条件,从根源上降低有害元素含量,维持热制度、造渣制度的稳定性,杜绝产生边缘局部气流。

( 3) 在处理炉墙结厚时,要保持炉况稳定顺行,在保障足够的中心气流的前提下,发展合理的边缘气流,如过分的发展边缘气流会造成结厚上移。控制足够高铁水温度和硅含量,降低炉渣碱度。如果不能保持高炉顺行,则应大幅度减轻焦炭负荷。减少各种入炉有害元素含量。大量集中加焦热洗是处理炉墙结厚比较激烈的手段,见效快,但存在可能烧坏冷却壁的弊端。

( 4) 提高焦炭质量,尤其是焦炭的高温强度,能提高炉缸内焦炭的粒度,改善透气性和透液性,是预防炉缸堆积的原料条件。在日常生产中,各种因素导致的短时间慢风操作消除后,应立即恢复全风,如因炉况不顺导致的低风量,除上部调剂外,还应堵几个风口,提高鼓风动能。