黄财德 1,王崇 1,钟凯 2 ,张启东 1

( 1. 首钢京唐钢铁联合有限责任公司,河北 唐山 063200; 2. 首钢集团有限公司技术研究院,北京100043)

摘要: 从 RH 精炼炉用含铬耐火材料损毁机理分析入手,研究了影响其寿命的因素,并提出用不烧镁尖晶石砖替代镁铬砖。通过在镁尖晶石体系中引入了轻烧氧化镁细粉和氧化铝微粉及加入金属铝粉,可以有效地提高镁尖晶石砖的高温强度、抗钢水冲刷能力及抗剥落性能。经过 RH 耐材无铬化试验,验证: 使用无铬耐材后,RH 钢水氮含量控制更稳定,寿命超过原含铬耐火材料使用寿命,并取得了良好的经济效益和社会效益。

关键词: RH 精炼炉; 耐火材料; 损毁机理; 使用寿命

0 引言

目前广为应用于 RH 炉外精炼的镁铬砖,在使用过程中会产生水溶性的、具有剧毒和致癌性的六价铬盐化合物,这些剧毒物质极易污染地下水源,造成严重的环境污染。使用含镁铬砖的残砖,如果被随意倾倒入自然环境中,在一定温度及酸碱度的情况下,其中的Cr 3+ 也有可能被氧化为Cr 6+,从而对环境造成污染[1]。

因此,近年来欧美、日韩和台湾等相继出台了禁止或限制含铬制品生产使用的法规。钢铁企业为顺应环保需求,均在积极推进 RH 精炼炉用耐火材料无铬化,如采用烧成镁锆质、镁尖晶石质、镁尖晶石钛质和镁尖晶石锆质砖和不烧低碳镁碳砖等,但均未能克服寿命低、成本高的难题[2]。首钢技术研究院和首钢京唐公司,通过实验室研究及现场试验,最终选择了不烧镁尖晶石砖,使得 RH 炉各部位使用寿命与含铬耐火材料相当,且生产成本下降,炼钢厂基本实现了耐火材料的无铬化目标。

1 RH 精炼炉用镁铬耐火材料损毁机理

RH 精炼炉用耐火材料主要以镁铬耐火材料为主。镁铬砖的损毁主要是熔渣渗入导致的结构剥落和热震损坏,其机理如下。

1. 1 熔渣渗透

熔渣沿着镁铬砖基质向镁铬砖渗透,渗透层内方镁石晶界被硅酸盐相 CaSiO3 和 CaMgSi2O6填充。低熔点相的填充降低了主晶相的结合程度,促进了砖内组元的溶出和组织的分离,由于大量熔点小于 1 600 ℃的硅酸盐相的产生,在浸渍管进入钢液后,晶间的低熔点相使得镁铬砖热强度降低,渗透层容易产生剥落。在密度变化和渗透层晶粒界面出现低熔点硅酸盐相的双重作用下,以及钢液冲刷和热震的影响下,使镁铬砖逐步出现了裂纹,直至剥落。渗透层内生成的低熔点物质一方面使耐火材料的晶相骨架结构被破坏,砖的高温强度降低,加速熔毁过程; 另一方面,由于低熔点物质生成的液相迁移,使耐火材料收缩,砖体内部形成裂纹,加快了渣蚀和结构剥落的速度。

1. 2 化学反应

在钢液与内衬镁铬砖的工作层反应界面上,镁铬砖内的组元除了与钢液中组元发生化学反应之外,也会向钢液中溶解。其中镁铬尖晶石中的 Cr2O3溶解程度最大,Cr 绝大部分被Al和Fe 取代。此外,上述过程也逐步向镁铬砖内部进行。镁铬砖组元的溶解以及与钢液组元发生的化学反应是镁铬砖损毁的原因之一。

1. 3 热震损坏

当镁铬砖工作层发生氧化—还原变化时,镁铬砖内的镁铁尖晶石与镁浮士体( Mg·Fe) O 之间反复转变,其体积也随之发生显著变化,这种变化会导致砖体内部开裂。

当浸渍管使用一定时间,工作层和渗透层已经有裂纹产生的情况下,冶炼过程中钢液会渗透进入裂纹,裂纹处的钢液在精炼间隙由于温降会凝固,当工作温度再次升高时,渗透进入的钢液又会熔化。在钢液凝固与熔化交替进行的过程中常伴随着体积效应。

1. 4 结构剥落

钢液凝固的过程中也造成镁铬砖裂纹处不连续的应力,致使砖内及渗透层与原砖层间更容易形成裂纹。裂纹的方向基本与工作层的表面平行。由于钢液冲刷时镁铬砖的受力方向平行于工作层的表面,容易产生结构剥落[3]。钢液的机械冲刷与热震作用进一步恶化了镁铬砖内工作层与渗透层的状态,最终导致结构剥落,这是浸渍管剥落、损毁的另一主要原因。

2 RH 耐火材料无铬化推进方案

RH 炉外精炼要求耐火材料能经受长时间高温、真空作用,能抵抗炉渣的严重侵蚀和钢液的强烈冲刷磨损,并能适应温度骤变[4]。镁铬质耐火材料因耐火度高,荷重软化温度高,抗热震性优良,抗渣侵蚀较好,炉渣碱度适应范围宽而被广泛用于 RH精炼炉。从技术角度来说,要实现 RH 耐火材料无铬化是有较大难度的。为此,对 RH 精炼炉用耐火材料无铬化工作进行了系统推进方案设计:

( 1) 实现 RH 耐火材料无铬化的技术路线需要兼顾钢种质量、使用寿命和使用成本三大方面。

( 2) 根据槽体和环流管、浸渍管内衬的不同要求,综合平衡匹配抗渣侵蚀、热态强度、抗热震性和热膨胀率等主要使用性能。

( 3) 材质中避免引入对钢种质量或成本有不利影响的碳、锆、钛等元素。

( 4) 以无碳镁质不烧砖为主体产品,局部结合刚玉质整体浇注料,并结合套浇修补等手段,追求良好的技术经济性。

( 5) 针对 RH 装置特点,按部位分阶段推进无铬化材料开发和应用试验,逐步实现 RH 精炼炉用耐火材料全面无铬化。

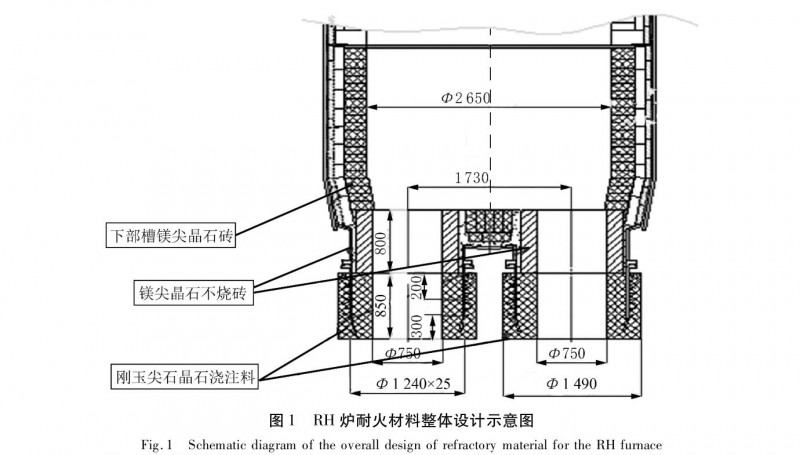

根据上述要求,RH 炉无铬耐火材料总体设计思路如图 1 所示。

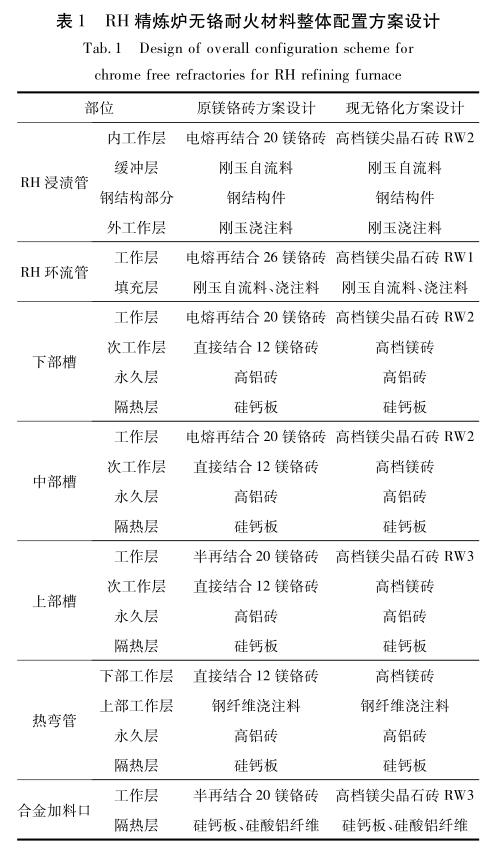

在 RH 精炼炉中,真空槽上部槽、中部槽、下部槽工作衬配不同类型的镁尖晶石砖; 浸渍管、环流管衬砖配镁尖晶石不烧砖及刚玉尖晶石浇注料,具体见表 1。

3 RH 耐火材料无铬化试验过程及结果分析

3. 1 浸渍管与环流管的无铬化试验

从 RH 精炼炉各部位的寿命可知,浸渍管与环流管和下部槽受到冲刷侵蚀和剥落作用是最强的[5],经常需要更换,一般都是 3 ~ 4 套浸渍管与环流管配 1 套下部槽砖,6 ~8 套下部槽配置 1 套上部槽; 下部槽及以下部位耐火材料消耗量大,性能要求高。因此实施无铬化应用开发的重点在于浸渍管与环流管。

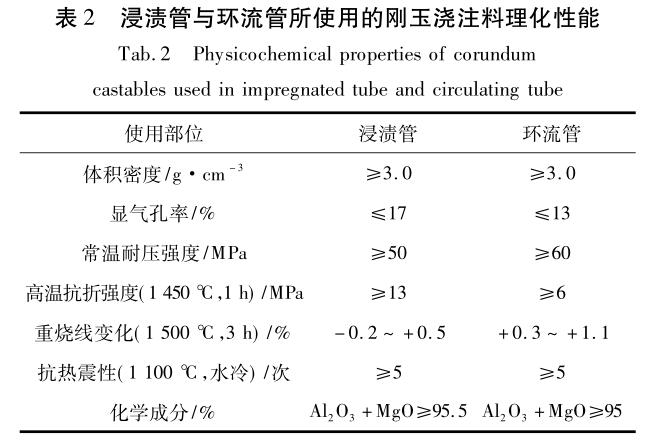

经过反复试验,确定浸渍管与环流管选用高纯体系的镁尖晶石砖,刚玉浇注料、自流料。该料采用超大颗粒形成组织结构,增强了产品的强度,提高了抗钢水冲刷、钢渣侵蚀,及抵抗反复冷热变化的能力。其中浇注料理化性能见表 2。

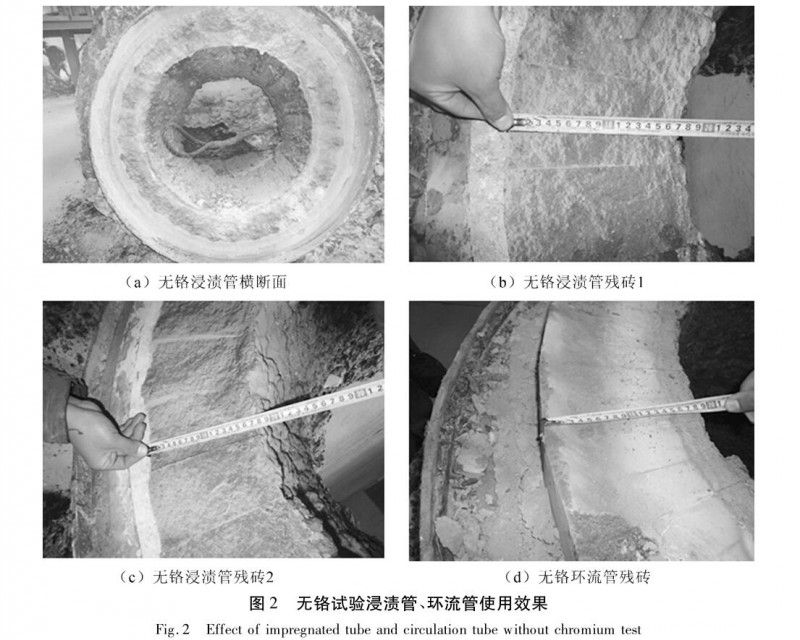

图 2 为在首钢京唐公司 2 -2#下部槽使用 105炉下线的无铬试验浸渍管与环流管。从解体后的实物看,外层浇注料完整,内衬无铬砖侵蚀均匀。浸渍管残砖长度为 160 ~ 180 mm,环流管残砖长度为180 mm,而新砖长度均为 200 mm,说明寿命仍有提高的空间。试验结果表明,无铬浸渍管与环流管使用水平不低于镁铬浸渍管与环流管。

3. 2 下部槽的无铬化试验

下部槽区域是真空槽槽体内壁的关键部位,耐火材料使用条件极严苛,承受钢水的直接冲刷、高温、真空、渣侵蚀等,需重点关注材料的抗冲刷、抗渣性能[6]。

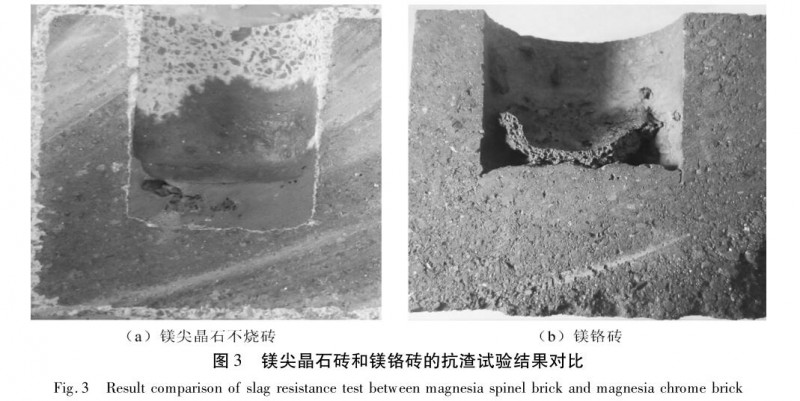

通过试验,结合镁铬砖的使用经验,下部槽采用与浸渍管相同编号的 RW2 高档镁尖晶石不烧砖,图3 为镁尖晶石不烧砖和镁铬砖的静态抗渣试验结果对比。

从对比结果可以看出,与镁铬砖相比,镁尖晶石砖耐渣侵蚀能力相当,耐渣渗透能力略优。

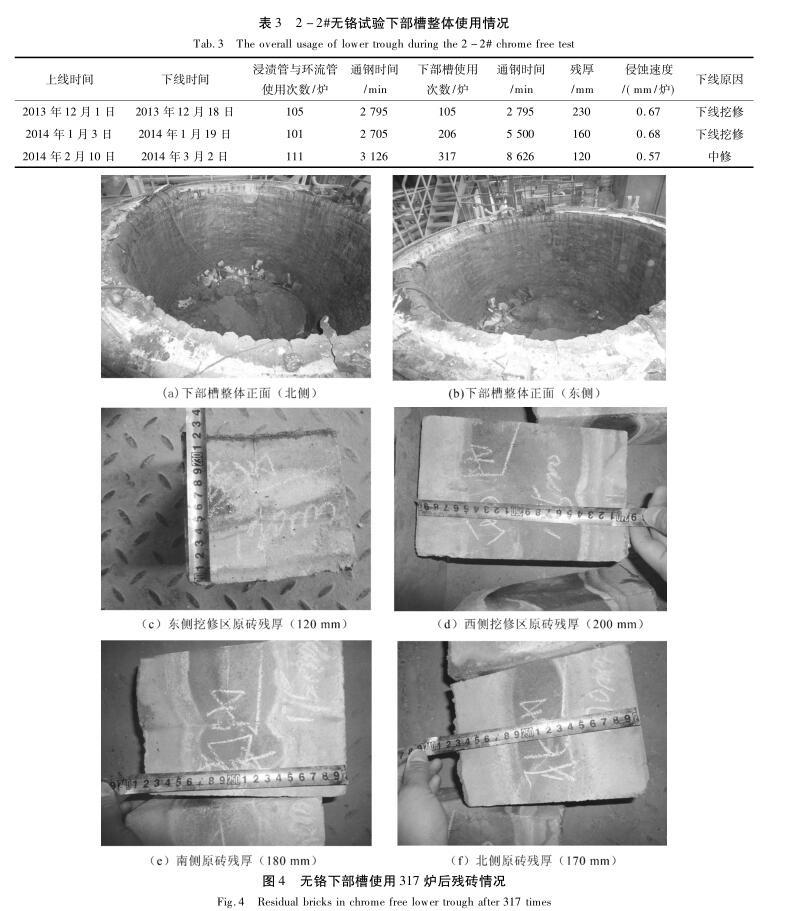

2013 年底至2014 年3 月在首钢京唐公司2 -2#RH 真空室试验了由无镁尖晶石砖砌筑的下部槽,原砖厚度为 300 mm。表 3 和图 4 为该无铬下部槽的使用情况和下线照片。

2014 年3 月4 日2 -2#试验下部槽使用317 次后进行拆除,测量各个部位的耐火材料残厚,测得下部槽原砖残厚( 最薄处) 为120 ~130 mm,其中东侧非挖修区残砖最薄,残砖厚度在 120 mm。下部槽未出现明显的偏侵蚀现象,槽壁侵蚀均匀,结构稳定致密,无剥落开裂等异常情况,整体使用效果比较理想。

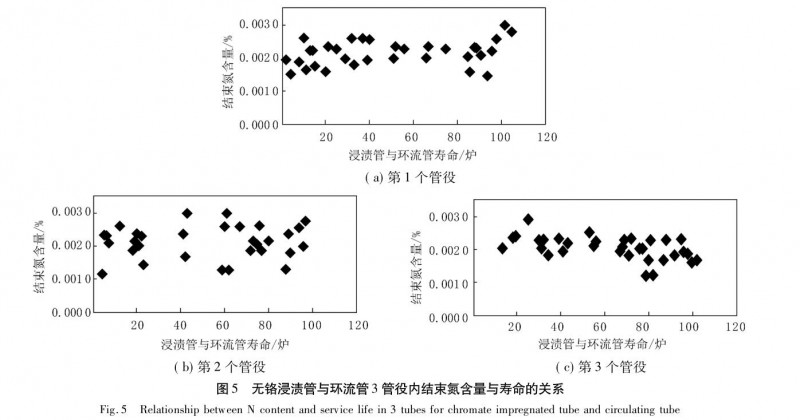

3. 3 无铬浸渍管与环流管过程增氮控制

真空槽浸渍管控制增氮水平是衡量一个浸渍管质量的重要指标。为考察使用无铬耐火材料的 RH浸渍管与环流管对钢水增氮的影响,对 2 - 2#无铬下部槽对应 3 个管役的增氮情况( 图 5) 进行了全程跟踪,并采用非镇静处理的低碳铝镇静钢对2 - 2#浸渍管与环流管进行评价。由图 5 可以看出,2 -2#无铬下部槽在 3 个管役使用寿命内,结束氮含量均值 21 ppm,最大值30 ppm,过程控制相对稳定,使用期内无明显波动,浸渍管与环流管控氮指标较好。

4 RH 耐火材料无铬化使用效果

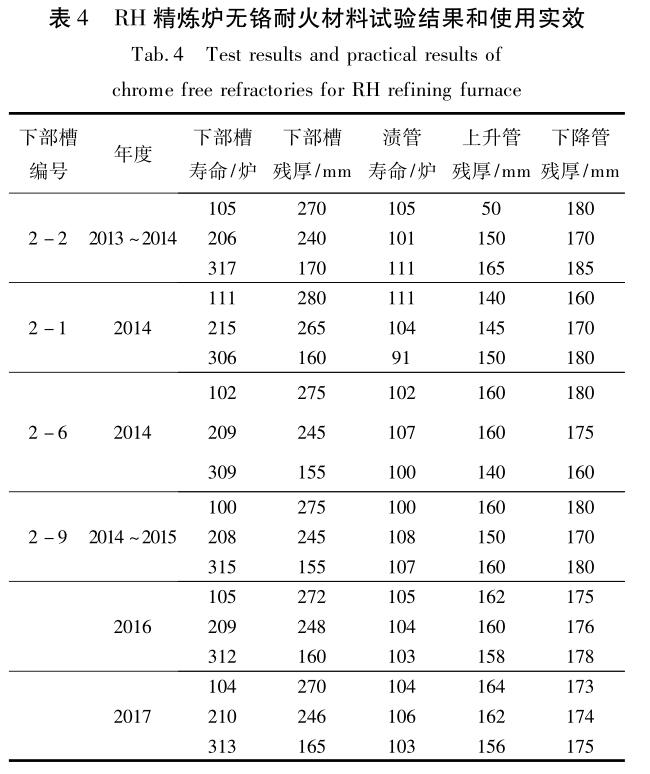

首钢京唐公司炼钢作业部 2013 年底开始进行RH 精炼炉无铬耐火材料工业试验,试验结果和使用实效详见表 4。

5 结论

( 1) 在 RH 精炼处理过程中,无铬化的浸渍管与环流管结构稳定,抗冲刷、抗热震性好,寿命、残厚与镁铬砖浸渍管与环流管相当。

( 2) 无铬下部槽使用中未出现明显的偏侵蚀现象,槽壁侵蚀均匀,结构稳定致密,无剥落开裂等异常情况,寿命均超过300 次,整体使用效果比较理想。

( 3) 无铬 RH 浸渍管与环流管在冶炼过程中,钢水氮含量控制相对稳定,使用期内无明显波动,控氮指标较好。

( 4) 目前京唐无铬 RH 耐火材料已经全面推广,随着镁铬砖被全面替代,京唐 RH 精炼炉无铬耐火材料降低了耐火材料的生产过程能耗,提升了钢铁绿色制造水平,显著降低了采购成本,取得了良好的经济效益和社会效益。