王宏涛,储满生,赵 伟,柳政根,唐 珏

( 东北大学 冶金学院,辽宁 沈阳 110819)

摘要: 在目前及未来长时期内高炉 - 转炉流程仍是钢铁工业生产的主要工艺流程,高炉炼铁是实现节能减排和可持续发展的关键。在目前环保形势更为严峻的条件下,高炉炼铁面临巨大挑战。全球范围内一些创新炼铁技术得到实际应用。介绍了国内外高炉炼铁低碳化和智能化新技术的发展现状,提出了我国高炉炼铁节能减排的方向,以期促进我国高炉炼铁技术的进步。

关键词: 高炉; 炼铁; 低碳化技术; 智能化技术; 发展现状

0 引言

近年来,全球环境问题日趋严重,其中 CO2 减排已成为热点问题。钢铁工业作为国民经济支柱产业之一,其 CO2 排放占全球总排放量的 5% ~ 7%,占全球工业总排放量的 15% 左右[1,2]。因此,钢铁工业面临着巨大的减排压力。目前及未来相当长一段时期内,钢铁制造流程以高炉 - 转炉流程为主。高炉生铁产量占全球总产量的 94%[3],其能耗和CO2 排放达到整个流程的 80% 以上[4]。因此,高炉炼铁是钢铁工业节能减排和可持续发展的关键。

为积极应对日趋严峻的环保形势,全球各国共同努力,采取相应措施,积极研发相关技术,开发或应用了一些高炉炼铁节能减排创新项目和技术,如ULCOS 项目、COURSE50 项目、超级烧结技术( Su-per - Sintering) 、燃料喷涂技术( Lime Coating Coke,LCC) 、烟气循环技术、铁焦技术、含碳球团技术( Reactive Coke Agglomerate) 、高炉混合喷吹技术和高炉智能化技术等。本文介绍欧盟、北美、日本和中国等主要产钢国和地区高炉炼铁现状,总结这些国家或地区高炉炼铁低碳化和智能化新技术,并对未来低碳高炉炼铁的发展方向进行展望,以期为炼铁研究人员提供参考,促进我国高炉炼铁技术进步和钢铁工业可持续发展。

1 烧结环保技术

1. 1 烧结烟气治理技术

烧结烟气温度偏低、气量大、污染物含量高且成分复杂,是钢铁行业烟气治理的难点和重点。近年来,在环保压力不断加大、环保要求不断升级、环保形势异常严峻的背景下,钢铁工业烧结烟气治理与减排压力与日俱增。欧洲几乎所有的烧结厂必须严格控制粉尘、SO2 、NOx、SO3 、CO、氟化物、氯化物和二英等的排放,几乎所有烧结厂均采用先进技术用于治理烧结烟气。移动电极电除尘技术( MEEP)和干法除尘技术用于净化烧结烟气[5,6]。经处理,烟气中二英含量由1.9 ng /m3 降到低于0.4 ng /m3 。为减少污染物产生,烟气循环烧结技术也被广泛应用[7],如 LEEP 和 EPOSINT。采用LEEP 烟气循环技术后,废气排放量减少 45%,燃料消耗量减少 5 kg /t[8]。

烟气循环烧结技术可减少烟气生成量和固体燃料消耗。部分烟气循环后,料层上部和下部温差减小,有利于改善烧结矿质量和降低能耗。国内第一条烟气循环烧结工艺中试线在宝钢不锈2#烧结机应用,设计烟气循环量比例 35%[9,10]。2013 年,第一条生产线在宝钢宁钢成功投产。生产实践表明,烟气量减少33.33%,焦炭消耗量减少2.56 kg /t,产生经济效益 869 万元。另外,沙钢在 2013 ~2015 年对 3#、4#和 5#烧结机升级改造中也成功应用烟气循环烧结技术[11,12]。生产实践表明,烧结机正常生产时间增加,产量提高 10% ~ 20%,单位生产成本明显降低,烟气量减少 19.5%。

1. 2 超级烧结技术

超级烧结技术是由日本 JFE 钢铁公司开发的从烧结机上部向烧结料面喷吹天然气,从而降低燃料消耗,同时提高烧结矿质量[13]。烧结点火后,向烧结料面喷吹天然气可将烧结温度提高到 1 200 ~1 400 ℃,由于天然气和焦粉燃点不同,烧结最高温度不会过高,从而促进铁矿石和石灰的同化反应,液相比增大,加速 1 ~ 5 mm 气孔的融合,从而有利于改善烧结矿强度[14]; 孔径大于 5 mm 的气孔数量迅速增多,使烧结料层的透气性得到改善; 未熔料中残留有大量孔径小于 1μm 的微孔,使烧结矿的还原性得到改善[15]。超级烧结技术于 2009 年在 JFE 钢铁公司京滨厂 1#烧结机得到首次应用。据统计,CO2 每年减排6万t。近年来,天然气和氧气同时喷吹技术( Super - Sinteroxy) 在千叶厂 4#烧结机成功应用。混合喷吹中,氧气浓度由 21% 提高到 27%,天然气浓度为 0.4%。试验结果表明,烧结矿转鼓强度提高 1.2%,氧化钙添加量减少 2 kg /t,用于高炉可降低还原剂比 3 kg /tHM。

烧结料面喷吹焦炉煤气可以减少固体燃料消耗,同时可以提高烧结矿质量。2013 年宝钢梅钢在3#烧结机上成功应用烧结喷吹焦炉煤气技术[16]。生产实践表明,烧结矿转鼓强度、粒度和还原性都得到改善,固体燃料消耗和 CO2 排放均减少。

为改善烧结环境,宝钢股份近年来与中冶长天合作对烧结区域进行了大规模环保改造,应用了一些先进的烧结环保技术[17]。主要包括:

( 1) 活性炭烟气净化技术。该技术的应用实现了多污染物综合净化处理,大大降低烧结外排烟气中的污染物浓度。其中,脱硫率 98% 以上,脱硝率80%以上,脱二 英 80% 以上,与主机同步率几乎达到 100%。

( 2) 液密封环冷机技术。该技术使用后漏风率由 35%降低至 5%以下,基本消除粉尘外逸,从而改善了现场环境。

( 3) 节能环保烧结机技术。该技术的使用实现了料层厚度由 600 mm 提高到 900 mm,固体燃料减少 3 kg 标煤,漏风率由 35% 降低到 20% 以下,烧结矿成品率提高 2%。

( 4) 环冷废气综合治理技术。采用梯级循环利用余热资源,减少了粉尘的无组织排放。

( 5) 直联炉罩式余热利用技术。同时利用高温烧结矿的辐射热和零温降的对流热进行发电,发电量提高约 12.9%。

( 6) 其他技术。如大功率风机变频运行技术、粉尘气力输运技术、高度集中式燃料破碎筛分工艺、烧结生产集中控制、粉尘制粒高效利用技术等。

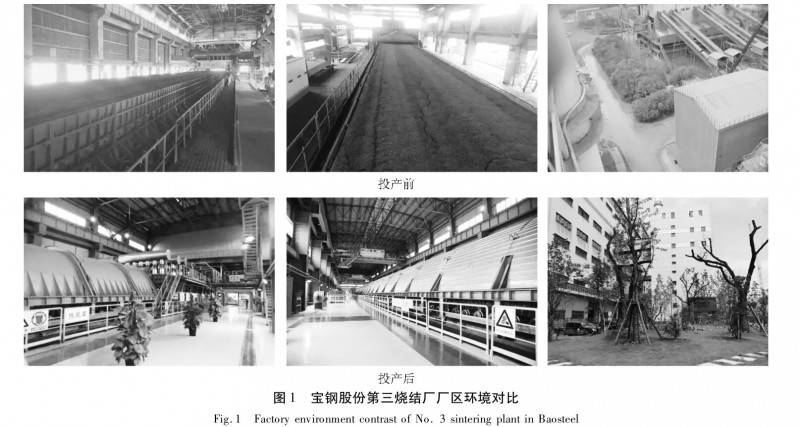

环保技术应用近一年来,设备稳定运行,粉尘污染基本根除,主要废气排放指标均远低于国家标准,环保指标达到国际领先水平。环保技术投产前后烧结厂区对比如图 1 所示。

1. 3 燃料喷涂技术

NOx 主要来源于烧结工序,为减少烧结过程NOx 排放,新日铁住金开发了燃料喷涂技术。该技术是在烧结过程中,先用生石灰包裹焦粉,然后与其他烧结料经制粒后进行烧结。制粒时间不能过长以防止铁矿层和 CaO 层脱落。烧结过程中,铁矿层和CaO 层在焦炭表面反应生成 CaO - Fe2O3 熔体层,提高了燃烧温度,并抑制 NOx 的生成。该技术于2013 年在大分厂成功应用,生产实践表明,NOx 生成量减少了47 m3 /h,烟气中 NOx 浓度降低 28ppm,同时烧结产量增加 0.6 t/( d·m2 ) ,成品率提高 1.1%。

2 原料造块新技术

2. 1 含铁废料冷压块

北美地区一些高炉使用以瓦斯灰、瓦斯泥、轧钢皮与焦粉为原料生产的冷固结压块,如U.S.Steel公司 Edgar Thomson厂的1#和3#高炉,2014 年冷压块使用量达到34 kg /t HM [18]。另外,俄罗斯KosayaGera 公司采用水泥为黏结剂,将含铁含碳废料压制成块供高炉使用。含铁压块利用高炉炉料的回收成分,从而实现二次资源高效利用[19]。俄罗斯大量生产一种独有的硬沥青矿产,该物料含有 60% SiO 2和 30%碳,加入高炉可以替代焦炭: 当高炉生产铸造生铁时,硬沥青对焦炭的置换比为 0.7 ~ 1.2kg /kg; 当生产炼钢生铁( Si = 0.7%) 时,置换比为0.53 kg /kg。长期使用会在炉缸侧壁生成碳化硅壳,起到保护炉缸的作用。

2. 2 铁焦技术

铁焦是将铁矿粉添加到适宜的煤中,利用传统室式焦炉工艺或非焦炉工艺生产的一种碳铁复合炉料[20]。与焦炭相比,铁焦具有高反应性,高炉使用铁焦后可降低热空区温度、提高冶炼效率、降低焦比,从而实现 CO2 减排。JFE 钢铁公司[21,22]将弱黏结性煤和铁矿粉先混合,然后将混合物加热,再通过对辊压力机将混合物压制成型,最后将成型物在竖炉中炭化得到铁焦[23]。炭化过程还原出的金属铁弥散分布于基质中,还原率达 70% 以上。铁焦抗压强度大于 2 000 N,反应性达53%。JFE 钢铁公司在东日本京滨地区建设了产量为30 t/d 的铁焦生产中试厂,2011 ~2012 年共生产 2 000 t 铁焦,并在千叶厂 6#高炉( 5 153 m3 ) 进行工业化试验。试验期间铁焦使用量为 43 kg /tHM,燃料比降低 13 ~ 15kg /tHM,高炉操作稳定[24,25]。从 2016 年开始铁焦项目将正式进入实证研究阶段,JFE 钢铁公司、新日铁住金和神户制钢等在福山地区建设 1 座产能为300 t/d的实证设备,预计从 2018 年开始生产,计划到2030 年将铁焦制造能力扩大到1 500 t/d,并投入实际应用[26]。

新日铁住金钢铁公司利用传统焦炉工艺进行铁焦生产试验[27,28]。试验中,铁矿粉添加比例为6.5%,铁矿粉和煤粉从不同料槽中布到皮带上,同时采用 8 条皮带进行铁矿粉和煤粉的混合。为避免焦炉炉墙受到破坏,炉墙温度控制在 1 100 ℃以下,炭化时间为 24 h,炭化结束后采用湿法熄焦。铁焦转鼓强度 DI 15015 为 80.9%,反应性达 48.8%,反应后强度为 16.3%,铁焦还原率在 70% 左右,焦炉炉墙没有受到影响。此外,BIS 炉试验表明含有30%矿粉的铁焦[28],其冷态强度可以满足高炉生产对焦丁的要求; 随着全铁含量的增加,铁焦气化反应开始温度降低。与常规焦炭相比,全铁含量43%的铁焦气化反应开始温度降低了 150 ℃,热储备区温度降低了 186℃,炉身工作效率提高了6.8%,碳消耗量减少。

2. 3 含碳球团技术

含碳球团( Reactive Coke Agglomerate,RCA) 技术是由新日铁住金钢铁公司开发的一项新型炉料技术。将含碳物料和含铁物料混合,在造球机上制粒,经养护后制得冷固结含碳球团[30]。RCA 使用水泥将碳和铁氧化物固结,由于碳和氧化物紧密接触,铁氧化物可以快速还原,且在较低温度下即可发生碳的气化溶损反应,从而降低高炉热储备区的温度,提高冶炼效率。为验证 RCA 的优势,在大分厂生产了2.1 万t含 20% 碳的 RCA,并应用于 2#高炉( 5 775m3 ) ,共进行试验 80 天。结果表明,高炉煤气利用率得到改善,热储备区温度降低了 83 ℃,从 RCA 中每加 1 kgC /tHM,高炉碳耗减少 0.36 kg /tHM。

3 低碳高炉炼铁新技术

3. 1 天然气和煤粉混合喷吹技术

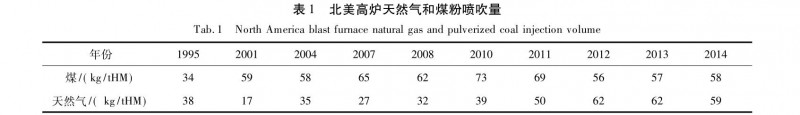

从 20 世纪 60 年代开始,北美高炉开始喷吹天然气。从 1976 年到 1985 年,天然气喷吹量缓慢增加。而 1985 年以后,由于页岩气技术的迅速发展,天然气价格降低,高炉天然气喷吹量大幅度增加。2011 年以后,平均喷吹量维持在 60 kg /tHM,如表 1所示[31] 。多座高炉生产实践证实,高炉混合喷吹天然气和煤粉能够改善炉内反应动力学条件,降低炉缸热波动,提高稳定性和能量利用效率。目前,北美高炉混合喷吹煤和天然气技术已成为发展趋势。2014 年,天然气平均喷吹量达到59 kg /tHM,煤比为58 kg /tHM。

3. 2 超低 CO 2 排放炼钢技术

ULCOS( Ultra - Low Carbon Dioxide Steelmak-ing,超低 CO2 炼钢技术) 项目由安赛乐米塔尔公司牵头,囊括了西欧主要的钢铁联合企业、钢铁供应链行业以及高校和科研院所。ULCOS 项目旨在开发突破性的炼钢工艺,最终实现吨钢 CO2 减排50% [8]。ULCOS 项目研究包括基础工艺评估、可行性研究以及商业化运作。ULCOS 项目在调查了超过 80 种钢铁工艺,经过多轮选择,最终确定将高炉炉顶煤气循环技术( ULCOS - BF) 、熔融还原技术( HISARNA) 、新型气基直接还原技术( ULCORED)和熔融氧化铁电解( ULCOWIN) 技术作为具有发展前景的突破性技术。

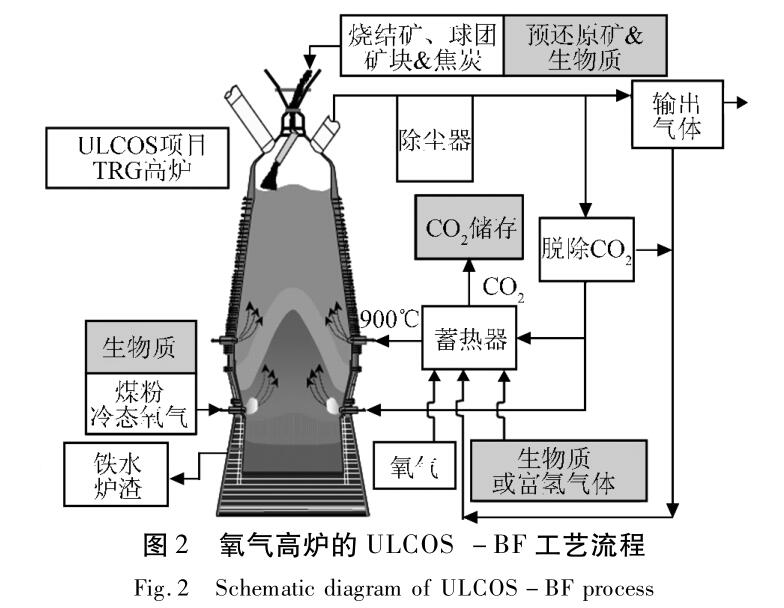

基于氧气高炉的 ULCOS - BF 工艺是 ULCOS项目研发的重点,其工艺流程如图 2 所示。高炉炉顶煤气被分成 CO2 富集煤气和 CO 富集煤气,CO富集煤气返回到高炉作还原剂使用,CO2 富集煤气经过一次和二次除尘净化和压缩后,输送到 CO2管网或 CO2 存储器。目前,ULCOS-BF 工艺已开展多次试验,取得了焦比 200 kg /tHM、煤比 175 kg /tHM,燃料比降低 24% 的良好效果[8] 。在此基础上,制定了50万t/a 的工业试验计划,但因经济原因目前项目处于停止状态,可能还需要5 ~15 年的时间进行工业化试验。

3. 3 创新的炼铁工艺技术

2008 年 7 月,日本新能源产业技术综合开发机构( NEDO) 委托日本神户制钢、JFE、原新日铁、原新日铁工程公司、原住友金属以及日新制钢 6 家公司共同合作研发创新的炼铁工艺技术( COURSE50 项目) 。COURSE50 是日本围绕高炉 CO2 减排所开展的一项综合科研项目,研发技术主要包括氢还原铁矿石技术、焦炉煤气提高氢含量技术、CO2分离和回收技术以及显热回收技术等,其目标是到 2050 年日本钢铁工序吨钢 CO2 减排 30%。

COURSE50 项目研发主要分为 3 个阶段[32,33]。

( 1) 第一阶段( 2008 ~2017 年) 分两步进行。第一步( 2008 ~2012 年) 主要进行技术探索和优选,确定氢还原工艺对 CO2 减排效果的影响,探索研究高反应性高强度焦炭的制造方法,评估系统能耗等。第二步( 2013~2017 年) 主要进行以小型试验高炉为主体的“氢还原和分离回收 CO2 的综合技术开发”。为确立将氢还原效果最大化的送风技术,必须进行CO 2分离试验设备和试验高炉的联动试验,获得工业化应用基础数据。

( 2) 第二阶段( 2018 ~2030 年) 主要进行大型工业化试验,最终确定项目技术。

( 3) 最后阶段是在 2050 年左右实现技术的推广应用。

目前,COURSE50 项目研究处于第一阶段的第二步。第一阶段的研究成果以及第二步研究计划如表 2 所示[34]。2014 年 9 月,在君津厂开工建设 10m3 试验高炉( 产量35 t/d) ,进行工业试验及研究。2015 年 10 月,该试验高炉进行热试运转。2016 年开始进行 2 年的操作试验,研究向高炉喷吹还原气体方法的最佳化和适合氢还原的原燃料条件等,并与CO2分离回收试验设备( CAT1、CAT30) 进行同步试验,在 2017 年确立 CO2 减排 30%的目标技术。

3. 4 我国高炉喷吹焦炉煤气技术

焦炉煤气在我国被认为是最有潜力的高炉喷吹燃料之一。早在 20 世纪 70 年代,本钢、徐钢和鞍钢等进行过高炉喷吹焦炉煤气试验和生产,但均未取得良好效果。2013 年5月9日,中冶东方控股有限公司一项获得国家自主知识产权保护的专利技术“高炉喷吹焦炉煤气系统”在辽宁省后英集团海城钢铁有限公司 2 座 580 m3 高炉得以应用并稳定运行。焦炉煤气喷吹量维持在 50 m3 /tHM 左右,置换比为 0.45 ~0.50,焦炉煤气加压系统设备运行状态良好,高炉主要技术参数正常,呈现顺行状态,喷吹焦炉煤气效果逐步显现,工业化试验获得成功。目前,梅钢与东北大学正合作开展高炉喷吹焦炉煤气应用研究。研究结果表明,高炉喷吹焦炉煤气后,高炉上部温度水平降低,软熔带收窄且位置下移,H2还原 FeO 反应速度加快,间接还原加强,富氢还原率提高。当喷吹 50 m3 /tHM 焦炉煤气时,生铁产量提高 30.12%,焦比和固体还原剂消耗量分别降低12.44%和9.18%,高炉碳素净排放减少8.61%,能量利用效率提高,吨铁生产成本降低。

4 高炉炼铁智能化和可视化技术

4. 1 高炉模拟和可视化控制技术

目前,高炉数学模拟主要基于计算流体力学( CFD) 和离散元方法( DEM) 。前者主要用于描述连续相行为,而后者主要评价非连续相行为。鉴于离散元方法更合理地描述非连续相行为,再加上近年来计算能力的提升和建模方法的进步,高炉数学模型的最新研究成果大多趋向于两种建模方法有机融合而形成的 CFD - DEM 数学模型。在 CFD -DEM 方法中,采用 CFD 方法对流体部分进行预测,采用 DEM 方法对颗粒部分进行求解,将两者耦合即可解决流 - 固两相流动的数值仿真。

了解高炉内部现象对实现高炉稳定顺行具有重要意义。为实现高炉操作可视化,新日铁住金钢铁公司利用高炉的 500 个冷却壁热电偶和 20 个炉身压力传感器的数据开发了 1 套可视化评价和数值分析系统 VENUS[34]。2004 年二维 VENUS 被开发出来用于收集数据信息,2007 年三维 VENUS 成功名古屋厂应用,后来在其他厂推广。三维 VENUS 系统能够对高炉炉身压力波动和料层结构的变化给出空间上和时间上明确而清晰的显示,有助于指导高炉操作,实现稳定运行和降低燃料比。

4. 2 高炉专家系统

为实现高炉自动化生产,奥钢联工程技术公司( VAI) 和奥钢联钢铁公司林茨厂( VASL) 共同开发了 VAiron 高炉专家系统。VAiron 是先进的工艺模型、人工智能、闭环专家系统和增强的软件应用功能的有机组合,允许操作人员能“观测到”高炉内部的现象和工艺过程[35]。基于模型的专家系统 VAiron由许多模型有机结合组成[36]。1998 年,第一套VAiron 系统在林茨厂 A#高炉( 2 454 m3 ) 成功应用。基于 A #高炉成功经验,5#和 6#高炉分别于2000 年和 2001 年应用 VAiron 系统[37]。2013 ~2014 年,A#高炉燃料比低于 455 kg /tHM,铁水硅含量波动小于 0.12%,利用系数高于 2.8 t/( m3·d) ,碱负荷在 4.0 ~4.5 kg /tHM,高炉操作稳定。目前,全球共有 40 座高炉应用 VAiron 系统,并取得良好的应用效果[36]。

4. 3 我国高炉智能化和自动化技术开始应用

高炉是一个逆流密闭反应器,炉内下降炉料和上升煤气之间进行着复杂的传热、传质、动量传输以及还原反应、碳素溶损反应等,这决定着高炉的生产与顺行。高炉操作者可通过炉内温度、压力、流量和煤气成分等波动情况来判断炉况。为了准确把握和分析炉内信息,高炉可视化控制技术被认为是监测炉内现象的有效手段。北京科技大学与北京神网公司合作开发了多项高炉可视化和仿真技术,用于监测高炉布料和冶炼状况,指导高炉操作,取得良好效果,并已在国内外推广应用[38]。该技术主要包括炉顶摄像技术、激光在线料面形状探测技术、高炉风口红外摄像和图像处理技术、热流强度监测技术。如沙钢 5 800 m3 高炉炉顶摄像图像,清晰显示了料面温度和炉内气流分布状况。激光在线料面形状探测技术可监测高炉料面,其特点是用激光对料面进行扫描,计算机采集处理后得到料面形状的直观图像以及料面形状的实时数据和布料曲线。高炉风口红外摄像和图像信息处理技术可同时监测各个风口的工作状况,及时发现异常炉况,有效指导高炉操作。利用三维热流强度监测模型( 如首钢京唐 1#高炉5 500 m3 ) 可实时监测炉缸以上部位的热流强度,判断实时高炉操作炉型的优劣,确定相应的高炉冷却制度。另外,软熔带形状和位置对高炉生产具有重要影响,了解和研究高炉软熔带对实际生产具有重要意义,如攀钢 3#高炉软熔带数学模型,研究了软熔带的形状、位置以及软熔带厚度等与高炉操作之间的关系,有效地指导高炉生产。

5 展望

随着环保压力的不断加大,高炉炼铁节能减排逐渐成为全球热点问题,各个国家积极研发和应用新技术,以实现高炉炼铁的低碳化和绿色化。在欧洲和北美,多项环保节能烧结技术应用到实际生产。同时,天然气和煤粉混合喷吹技术在北美广泛应用,且效果良好。欧洲的氧气高炉取得进展,但需要更多的资金和时间实现工业化。日本钢铁工业开发和应用最先进的技术实现炼铁的节能减排,如超级烧结技术、燃料喷涂技术、铁焦和含碳球团技术以及高炉喷吹焦炉煤气技术。此外,高炉可视化和模拟技术也得到广泛应用。

中国生产了全世界 60% 的生铁。在严格的环保要求面前,高炉炼铁也应用了一些节能减排新技术,如厚料层烧结、烟气循环烧结、烧结喷吹焦炉煤气、高炉喷吹焦炉煤气以及高炉可视化控制技术。但我国高炉炼铁污染物排放和能耗仍然较高,与世界先进水平还存在差距,因此,在原燃料条件不断恶化的情况下,我国高炉炼铁面临着巨大挑战。为进一步实现高炉炼铁的绿色化,应该从以下方面努力:

( 1) 原燃料生产方面,利用先进技术大幅度减少 SO2 、NOx、CO2 和二英等的排放,实现生产过程的清洁化,尤其是烧结和焦化。另外,热风炉和球团生产过程 NOx 排放也需引起重视。

( 2) 积极研发喷吹焦炉煤气、铁焦、炉顶煤气循环和氧气高炉等低碳炼铁新技术,并尽快投入应用。

( 3) 为实现高炉稳定顺行,广泛应用高炉模拟和可视化控制技术。

( 4) 积极加强二次资源的综合利用,如烧结粉尘、高炉灰、含锌粉尘、不锈钢粉尘、转炉渣、轧钢皮等,实现炼铁生产的低能耗、低排放、环境优化和转型升级。