董晓光,尹 宽,赵 艳

( 唐山不锈钢公司 技术质量科,河北 唐山 063016)

摘要: 分析了影响 110t RH 精炼炉浸渍管寿命的原因,通过优化喷补操作、真空槽底及接管的维护、改进生产工艺等措施,浸渍管寿命由投产初期的 85 炉提高到 98 炉,能够满足 RH 真空精炼炉的使用要求。

关键词: 精炼炉; 浸渍管; 寿命; 实践

0 引言

RH 精炼炉处理钢水能力大,周期稳定,处理的钢水纯净度高,且运行成本较低,合金收得率较高等特点,在国内逐渐得到广泛应用,极有取代 LF 精炼炉的趋势[1]。由于浸渍管需插入钢水液面以下,真空槽内壁长时间受到钢液及提升气体的强力冲刷,工作环境极其恶劣,所以浸渍管寿命普遍较低,制约了真空精炼的发展。随着河钢唐钢不锈钢公司( 以下简称“不锈钢”) 品种比的不断上升,对 RH 稳定生产提出了更高的要求。投产初期,由于对使用和维护方面认知不足,RH 浸渍管寿命平均仅有 85炉,且不锈钢的 RH 属改建项目,在线没有烘烤位,不能及时更换真空槽,一个周期结束后通常需要至少 2 天时间进行更换真空槽和预烘烤,通常更换 3次浸渍管时更换 1 次下部槽砖,所以浸渍管的寿命是影响 RH生产率的重要因素。因此,延长浸渍管寿命可以降低耐材成本,提高产品的市场竞争力。

1 浸渍管的结构

浸渍管位于真空槽的最底部,在钢水冶炼时直接与高温钢水接触,不生产时直接暴露于大气; 工作条件非常恶劣,是影响 RH 正常生产的关键部位。因镁铬砖在碱性条件下高温使用过程中产生高价铬,随温度的升高而加剧,而六价铬为人体致癌物质,故不锈钢选用无铬耐材替代镁铬质耐材。浸渍管由耐材厂家供货到现场,在现场进行与真空槽下部槽的焊接。提升气体管共 6 根,每根分 2 路,共计12 路提升气体管。浸渍管的本身质量、焊接质量以及使用时的维护是影响其寿命的几个因素,根据不同的现象采取对应的措施来提高寿命。

2 影响浸渍管寿命的因素

经过长时间生产经验摸索,不锈钢影响浸渍管寿命的因素主要有以下几个方面。

( 1) 由于真空槽变形严重,冶炼过程中焊接点开裂,从而导致冶炼终止,造成浸渍管寿命低。

( 2) 使用过程中浇注料剥落,重点喷补,导致单工位连续冶炼,从而导致 A /B 工位浸渍管寿命偏差较大下线。

( 3) 冶炼过程中提升气体管漏气,造成液面翻腾,将两路提升气体管关闭后,提升气体不能满足冶炼要求,被迫下线。针对以上现象,我们把真空槽与浸渍管的焊接维修、浸渍管使用过程中的喷补等作为提高浸渍管使用寿命的手段,同时对耐材管理和工艺优化方面做了相应的工作。

3 改进措施

3. 1 提高喷补人员操作技能和认识

与厂家结合修订喷补维护标准,提高喷补效果。通过对喷补人员的培训,不但提高了喷补作业重要性的认知程度,还提高了喷补作业的技能,减少了班组差异带来影响。对喷补设备的周期维护确保在线使用,减少人工喷补,避免喷补盲区。

3. 2 修订真空槽拱底和接管更换标准

金属材料受高温环境影响会出现碳流失,长期使用易变性。另外,由于更换浸渍管过程需要重复对法兰位置进行切割、焊接,而法兰长期不更换导致法兰焊接性能变差,同时增加法兰焊接难度。因此,需要定期对浸渍管连接法兰进行更换,更换标准有如下几点。

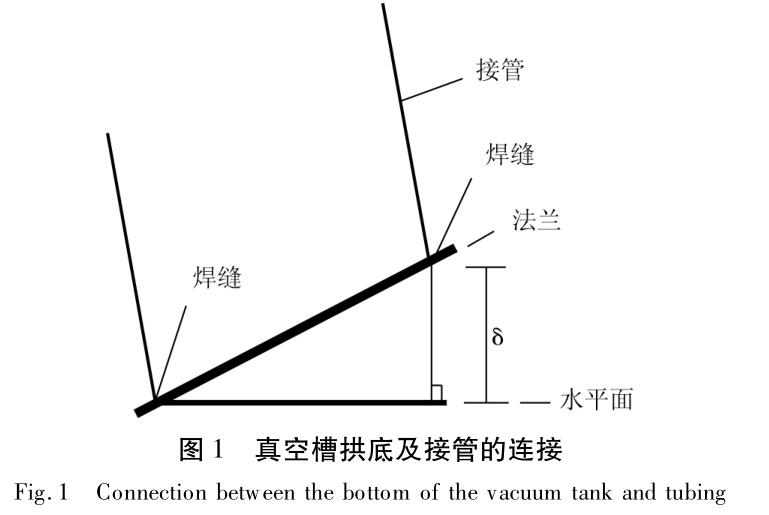

( 1) 更换真空槽拱底及接管后: 当 δ≥70 mm 时( 图 1) ,组织真空槽接管的更换。

( 2) 更换接管后: 当 δ≥70 mm 时,组织真空槽拱底及接管的更换。

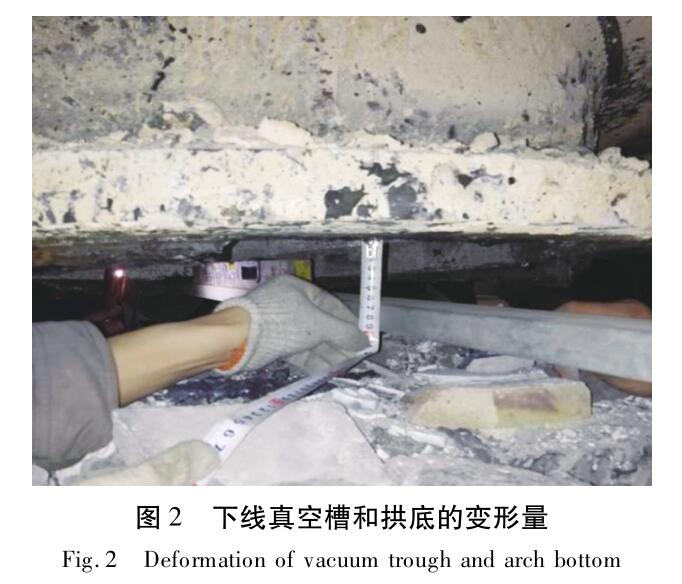

现场对下线真空槽和拱底变形量进行测量( 图2) ,记录每次下线后的变形量,达到规定范围时组织出厂维修,更换真空槽下部槽底及法兰。

3. 3 焊接方式的明确和改进

真空槽的泄漏点多在焊缝处出现。针对这一情况,要求厂家对焊工进行技能培训,焊接时使用气保焊,焊接结束后使用探伤仪进行探伤。通过这些措施,焊缝质量明显提高,近一年时间未出现焊缝泄露的事故。

3. 4 物料分配器和喷枪的改造

对RH浸渍管广泛采用的维护技术是热态下的喷补。RH浸渍管涂层的喷补质量很大程度上取决于喷补料喷射到浸渍管上的黏附力,此黏附力又与喷枪相对于浸渍管的角度、距离有关。喷射距离过大,会使喷射到浸渍管表面的喷补料因黏附力不够而掉下; 喷射距离过小则可能使喷补料因喷射冲击力过大而回弹溅落,其喷射距离宜保持在一定的范围内; 另一个重要的影响因素是喷射角度,喷射角度过大,同样会因黏附力不够而掉下; 喷射角度过小,则浸渍管某些损毁严重的部位( 如浸渍管接触钢水的端面) 就喷补不到,而这些地方又恰恰是最需要维护的部位。

考虑上述两种因素,一方面增加喷补车喷枪的整体刚度,以保证喷枪的喷射距离,防止因喷枪在喷补过程中振动大而导致喷射距离不稳定; 另一方面经过不断的模拟、试验,改进喷枪喷头的角度,充分发挥喷枪的有效作用,保证浸渍管的喷补质量。

3. 5 槽底材质的选择

真空槽拱底在使用过程中,受钢水高温辐射,表面温度可达到 500 ℃以上。另外,在处理浸渍管粘渣过程中有可能受到机械应力影响,真空槽拱底极易变形。因此,为了提高真空槽拱底高温强度、抗氧位能力以及腐蚀能力等综合力学性能,选用12Cr2Mo1R 钢作为真空槽拱底材料。

3. 6 RH 工艺优化

3. 6. 1 缩短处理时间

通过操作优化,提高转炉直接出钢比例和 RH进站温度,减少升温吹氧量,缩短吹氧时间。通过对机械真空泵系统工艺参数优化,对环流气体以及真空度进行调整,改善了脱碳效果,缩短了处理时间。

3. 6. 2 顶渣改质

炉渣的碱度不同,侵蚀后生产的产物不同,因而侵蚀的程度也不同。由CaO-SiO2-MgO-Al2O3相图可知,高碱度炉渣中 C2S 和 C3S 发达,炉渣黏度大,对浸渍管浇注料的侵蚀减小[1]。因此,采用加石灰和高铝复合精炼渣的方法对钢包顶渣进行改质,减少熔渣对浸渍管浇注料和内壁砖的侵蚀作用。

4 改进效果

通过改进浸渍管焊接、真空槽的维修、线上喷补维护及工艺优化等措施,不锈钢RH真空槽寿命明显提高,从投产初期的平均 85 炉提高到 98 炉。

5 结语

通过近一年时间的摸索和实践,除了浸渍管本身质量之外,影响RH浸渍管使用寿命的因素主要是: 真空槽变形严重、维护技术的有效性、浸渍管的焊接质量、适宜的生产工艺条件。在生产厂家提高浸渍管质量的同时,针对上述因素进行合理优化,RH浸渍管的使用寿命会大大提高,能够满足RH真空精炼炉的使用要求。