王代军1,2

( 1 北京首钢国际工程技术有限公司北京中国100043)

( 2 北京市冶金三维仿真设计工程技术研究中心北京中国100043)

摘要:随着我国钢铁工业的快速发展,铬铁合金的需求量逐年增加,以铬球团矿代替粉矿入炉冶炼可提高高碳铬铁技术经济指标。当铬精矿和焦粉的比表面积为1 700 cm2 /g 时,生球落下强度和抗压强度指标最好,爆裂温度为435 ℃。随着预热温度提高、预热时间延长,预热球团抗压强度增加,随着还原温度升高、还原时间延长,铬和铁的还原指标均呈增加趋势,在相同温度和时间下,铁比铬易还原。生产实践表明,预热球团抗压强度达500 N/P,铬预还原球团铬的还原度为55.98%,综合还原度为69.25%,矿热炉使用50%铬预还原球团热装配加50%冷烧结矿,铁合金日产量提高52 t、铬回收率提高3%,冶炼电耗降至2 600 kWh /t,渣中铬含量降低2%。

关键词:铬精矿;链箅机- 回转窑;还原度;冶炼电耗

前言

铬矿是重要的战略资源,铬块矿和铬粉矿是矿热炉冶炼铬铁合金的主要原料[1]。铬铁合金又是一种生产不锈钢和高铁素体合金的重要合金材料,可作为钢的添加料生产多种高强度、抗腐蚀、耐磨、耐高温、耐氧化的特种钢[2,3]。随着我国钢铁工业的快速发展,铬铁合金的需求量逐年增加,与此同时,铬矿的开采量加大及原矿品位的降低,铬粉矿的产出量越来越高,铬粉矿的市场占有率已经达到50%[4-6]。在铬铁合金冶炼过程中,铬粉矿容易导致矿热炉透气性变差、炉况波动大、造成喷料刺火现象,铬块矿更利于确保炉料在矿热炉中的透气性,但是铬粉矿的品位和价格优于铬块矿[7]。因此,铬粉矿造块是一种充分利用铬精矿资源的有效途径。

铬精矿造块主要有压团法、烧结法、球团法,其中球团法比传统的块矿冶炼节电30%,冶炼用焦减少45%,电炉生产率提高60%,铬回收率提高1%~2%,矿热炉烟气量减少约20%。日本周南电工、南非CMI 公司、加拿大国际金属公司等企业,矿热炉采用热装铬矿预还原球团生产高碳铬铁,均达到了电耗2 000 kWh /t、铬回收率达93% 的先进水平[8 - 10]。2014 年11 月之前,我国铁合金冶炼以块矿和烧结矿为主,原因在于没有掌握链箅机- 回转窑铬矿预还原球团工艺技术。

2000 年10 月,北京首钢国际工程技术有限公司成功研发链箅机- 回转窑铁矿球团工艺,发展至今,已积累了丰富的铁矿球团经验。为此,受内蒙丰镇某铁合金公司委托,北京首钢国际工程技术有限公司相关技术人员,依托其铁矿球团经验,开展我国首套链箅机- 回转窑20 万t /a 铬矿预还原球团工艺研究与应用,有利于链箅机- 回转窑球团技术拓宽原料发展,为充分利用铬精矿制备还原球团奠定基础。

1 原料性能及研究方法

1.1 原料性能

1.1.1 铬精矿的物化性能

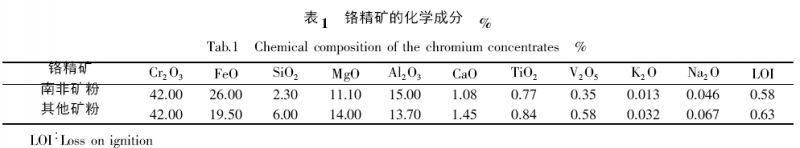

试验和拟建成链箅机- 回转窑铬矿预还原球团生产线所用原料主要包括南非铬精矿和其他铬精矿,铬精矿的化学成分、粒度组成详见表1、表2。

由表1 可见,铬精矿化学成分主要包括Cr2O3、FeO、MgO、Al2O3等,南非矿粉与其他矿粉相比,Cr2O3含量均为42.00%,FeO 含量南非矿粉要高6.50%,SiO2含量南非矿粉要低3.70%,MgO 含量南非矿粉要低2.90%,Al2O3含量南非矿粉要高1.30%,其他成分含量两者相差不多。由表2 可见,南非矿粉与其他矿粉粒度组成主要集中在1~3 mm,分别为95.72%、94.51%,为满足成球对粒度的要求,须对矿粉进行磨细处理。

1.1.2 膨润土的物化性能

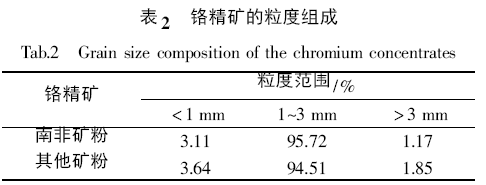

铬精矿制备生球过程中,采用膨润土作为黏结剂,其化学成分主要为SiO2和Al2O3,此外还含有一定数量的K2O、Na2O,以及少量的CaO、MgO、Fe2O3等。其主要化学成分及物理性能见表3、表4。

由表3 可见,膨润土的化学成分主要为SiO2和Al2O3,占矿物总量的77.99%,其次是MgO、CaO 等,根据CaO 和Na2O 的含量可知,该膨润土为钠基膨润土。

由表4 可见,作为评价膨润土物理性能的主要影响因素吸水率达436.01%,且蒙脱石含量达62.22%,因此,该膨润土属优质膨润土。

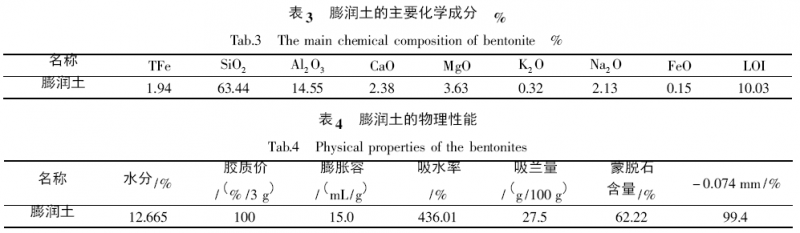

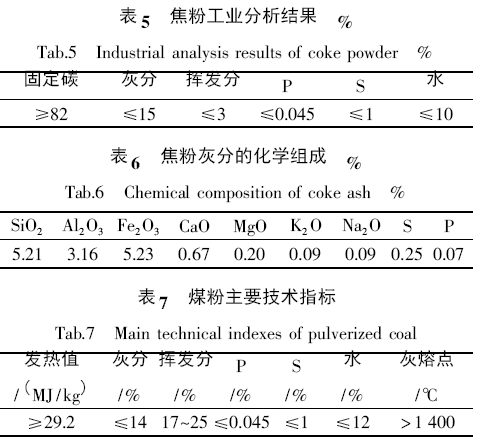

1.1.3 焦粉和煤粉的性能

制备铬精矿还原球团,制备生球时内配焦粉、回转窑内焙烧还原采用煤粉,焦粉和煤粉的工业分析结果及灰分化学组成如表5 至表7 所示。

1.2 研究方法

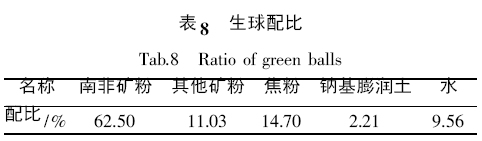

根据矿热炉冶炼对拟建20 万t /年链箅机- 回转窑铬矿预还原球团生产线产品的要求,生球配比如表8 所示。

按照表8 生球配比要求,将两种铬精矿混合后干燥至水分< 3%,焦粉也被干燥至水分< 3%,分别磨细再按表8 添加膨润土和水制备成生球。生球制备在圆盘造球机中进行,其主要技术参数为: 圆盘直径Ф=1 000 mm,转速22 r /min,边高h=150 mm,倾角α=47°。合格生球放入温度为110 ~120 ℃ 的鼓风烘箱中至少干燥2 h,以确保生球烘干。每次取10 个烘干球团配加一定量的煤粉置于石墨坩埚内,再放入设定好温度的竖式高温气氛管式炉,以2 L /min 氮气作为保护气体,调整还原时间进行焙烧还原反应。待达到试验设定的时间和温度,取出球团并在2 L /min 的氮气流里冷却至室温,得到铬精矿预还原球团。

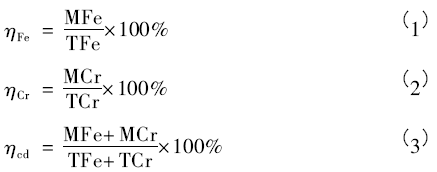

铬精矿球团还原采用η 表示还原程度,其表达式如下[3, 11]:

式( 1) - ( 3) 中: MFe— 还原样中金属铁的含量,%; TFe— 还原样中全铁的含量,%; MCr— 还原样中金属铬的含量,%; TCr——— 还原样中全铬的含量,%; ηFe— 铁的还原度,%; ηCr— 铬的还原度,%;ηcd— 综合还原度,%。

2 结果与分析

2.1 比表面积对生球性能的影响

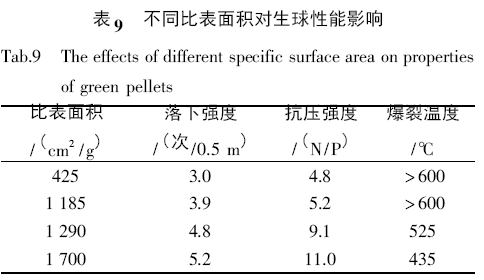

铬精矿、焦粉采取干燥、干磨预处理。将混合铬精矿和焦粉分别干燥至水分含量低于1%,采用快速水分分析仪测定,型号: GYW - Ⅲ。然后分别干磨,粒度采取比表面积测定仪测定,型号: F -Sorb2400。分别取四组不同比表面积物料,按照表8制备生球,取15~20 mm 之间的合格生球测定落下强度、抗压强度和爆裂温度,其结果如表9 所示。

由表9 可见,随着混合铬精矿和焦粉的比表面积增加,生球落下强度增加,抗压强度也显著提高,生球的爆裂温度反而降低。根据铁矿球团链箅机抽风干燥段通常要求生球的爆裂温度大于400 ℃,当比表面积达到1 700 cm2 /g 时,生球的落下强度和抗压强度达到最佳,分别为5.2 次/( 0.5 m) 、11.0 N/P,生球的爆裂温度降至435 ℃,但满足链箅机抽风干燥段对生球爆裂温度的要求。因此,后续研究物料比表面积均按1 700 cm2 /g 进行干磨处理。

2.2 预热制度对预热球团抗压强度的影响

2.2.1 预热温度对预热球团抗压强度的影响

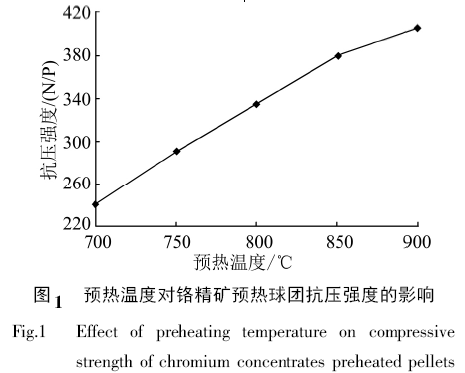

按照表8 制备生球,取15~20 mm 之间的合格生球在120 ℃ 烘箱中烘干,在700 ~900 ℃ 下预热15 min,研究预热温度对铬精矿预热球团抗压强度的影响,结果如图1 所示。

由图1 可见,随着预热温度升高,预热球团抗压强度提高,当预热温度提高到900 ℃时,预热球抗压强度达到400 N/P 以上,其他温度条件下,抗压强度均小于400 N/P。

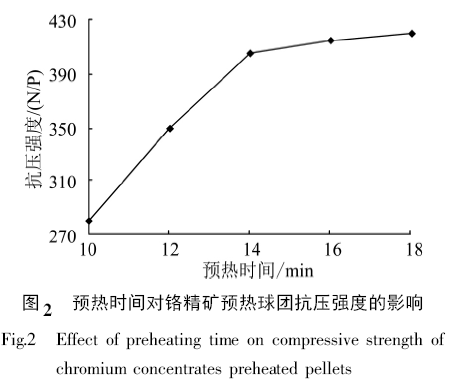

2.2.2 预热时间对预热球团抗压强度的影响

按照表8 制备生球,取15~20 mm 之间的合格生球在120 ℃ 烘箱中烘干,在900 ℃ 下预热10 ~18 min,研究预热时间对铬精矿预热球团抗压强度的影响,结果如图2 所示。

由图2 可见,随着预热时间延长,预热球团抗压强度升高。当预热时间小于14 min 时,抗压强度增加幅度较大。当预热时间大于14 min 时,抗压强度增加幅度趋于平缓,但抗压强度均大于400 N/P。通过考察预热温度和预热时间对铬精矿预热球团抗压强度的影响,在900 ℃下预热14 min,抗压强度达到400 N/P,满足回转窑对预热球团抗压强度的要求。

2.3 还原制度对预还原球团的影响

2.3.1 还原温度对预还原球团的影响

有关研究表明,只有当含碳球团内固定碳物质的量与被还原的氧化物所含氧物质的量比I( C /O)≥1,且在温度大于1 200 ℃时,含碳球团才能被快速还原,获得较高的金属化率[12 - 14]。因此,含碳铬精矿球团还原的研究也建立在此基础上。

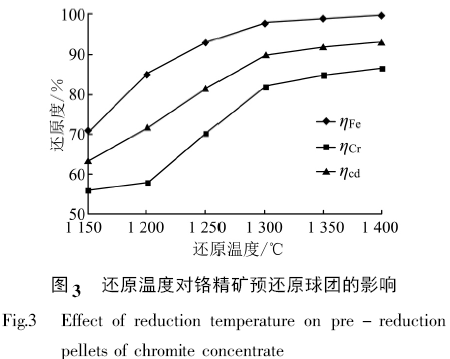

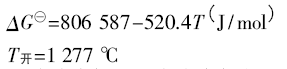

试验条件: 生球配比按表6,生球内配碳比I( C /O) = 1.4,在不同的温度下还原4 h,还原剂采用煤粉,还原温度对内配焦粉铬精矿预还原球团的影响如图3 所示。

由图3 可见,随着还原温度的升高,铬和铁的还原指标均呈增加趋势,当还原温度超过1 300 ℃时,增加趋势变缓,原因在于铬精矿球团表面形成的还原产物壳层较为密实,覆盖在未还原的矿物周围,阻碍还原气体CO 的扩散反应,反应界面收缩,还原程度减弱。当还原温度为1 300 ℃时,铬的还原度为82.35%,铁的还原度已接近100%。

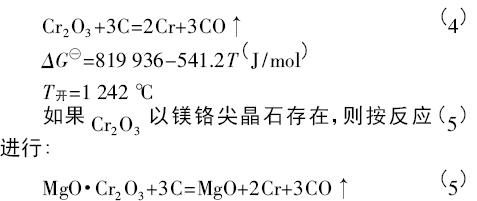

铬精矿中Cr2O3大多以MgO 和Al2O3含量各不相同的铬铁尖晶石( ( Fe,Mg) ( Cr,Fe,Al)2O4) 形式存在,Cr2O3在900~1 400 ℃下被还原。Cr2O3与焦粉热还原按下式进行[15]:

反应式( 4) 和反应式( 5) 表明: Cr2O3的还原反应是吸热反应,因此,还原温度越高越有利于Cr2O3的还原,还原温度大于1 200 ℃以后Cr2O3才开始快速还原。

由图3 还可见,在相同的还原温度下,铁的还原度大于铬的还原度,表明还原温度对铬还原度的影响比对铁的大。

2.3.2 还原时间对预还原球团的影响

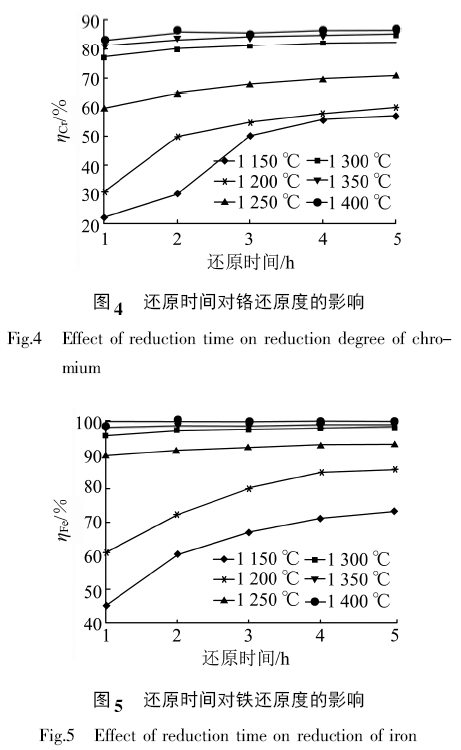

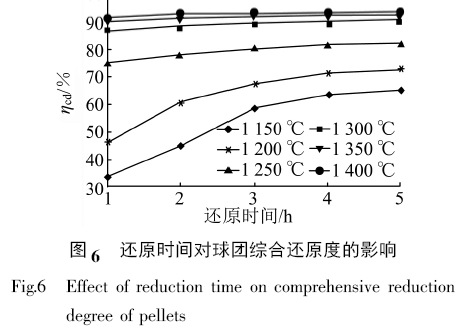

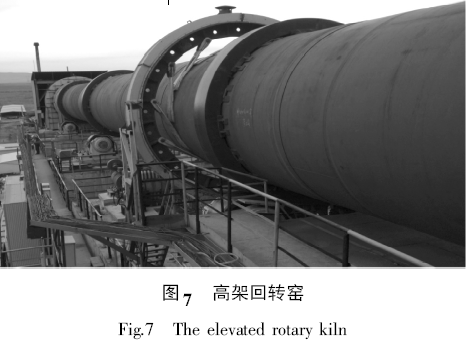

固定生球内配碳比I ( C /O) =1.4、煤粉作还原剂,在不同的还原温度下,还原时间对铬、铁的还原度及球团矿的综合还原度的影响详见图4 至图6所示。

由图4 至图6 可见,在相同的还原温度下,随着还原时间延长,铬、铁的还原度及球团矿的综合还原度增加。当还原温度大于等于1 300 ℃时,铬的还原度在75% 以上,铁的还原度在95% 以上,还原1 h 后,还原度趋于稳定。当还原温度越高时,还原度指标的增加幅度受还原时间的影响越小。

由图4 至图6 还可见,当还原温度为1 150 ℃时,铁优先于铬还原,还原2 h 后,铁的还原度增加变小。当还原进行了2 h 后,铬的还原度大幅增加,整个还原过程需要3~4 h。当还原温度为1 200 ℃时,还原1~2 h 后,铬的还原度增加幅度减小至趋于稳定,随着还原时间延长,铁的还原度增加。

3 铬精矿预还原球团生产实践

3.1 主要设备选型及热风工艺

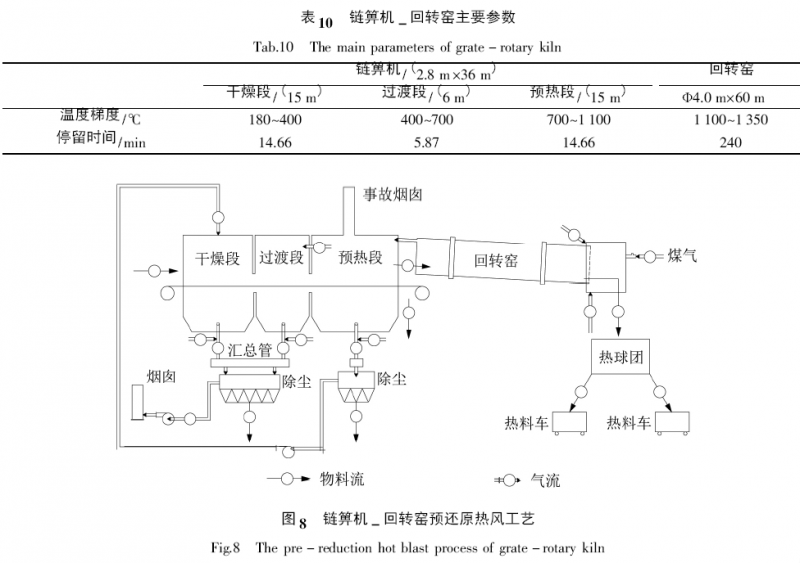

借鉴铁矿链箅机- 回转窑球团的成功经验,结合预热制度对预热球团抗压强度的影响,以及还原制度对铬精矿还原度的影响,依据年产20 万t,链箅机规格定为2.8 m×36 m,回转窑规格Ф4.0 m×60 m。

生球经过链箅机干燥、预热后,预热球团在送入回转窑内进行焙烧还原,还原温度低于铬矿熔化温度,回转窑内温度控制在1 100 ~1 350 ℃,焙烧还原气氛氧含量低于2%,综合还原度为55%~70%适合于高碳铬铁生产,过高的还原度会破坏埋弧炉连续操作[9],因此,链箅机- 回转窑主要参数见表10,高架回转窑如图7 所示,链箅机- 回转窑预还原热风工艺如图8 所示。

由图7 可见,回转窑与电炉之间实现了柔性连接,焙烧还原出来的热球团通过料罐直接运至电炉,有效提高了冶炼炉料温度及降低冶炼电耗。

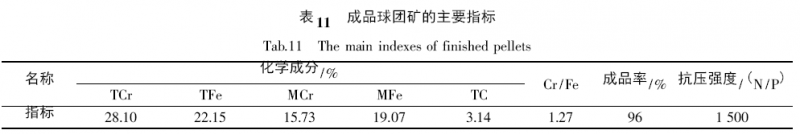

3.2 预还原球团矿分析

生球经链箅机干燥、预热后,预热球团抗压强度达500 N/P,再进回转窑焙烧还原240 min,链箅机预热段和回转窑的温度范围为700~1 350 ℃,在此温度区间发生反应式( 4) 、( 5) 的还原反应; 除去产生的灰分和散料,得到成品球团矿的主要指标如表11 所示。

将表11 数据带入公式( 1) ~ ( 3) ,得出: ηCr =55.98%; ηFe= 86.10%; ηcd=69.25%。

铬精矿预还原球团铬的还原度为55.98%,综合还原度为69.25%,满足矿热炉冶炼生产高碳铬铁。

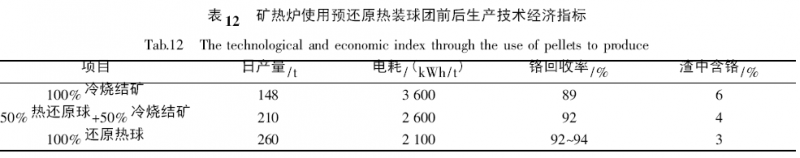

3.3 矿热炉冶炼应用效果

我国首套链箅机- 回转窑20 万t /a 铬矿预还原球团生产线于2014 年11 月投产,内蒙丰镇某铁合金公司25.5 MVA 矿热炉分别使用50%铬预还原球团热装配加50% 冷烧结矿、100% 冷铬烧结矿及100%铬预还原球团热装的冶炼工艺指标见表12[16]。

从表12 看出,与100% 冷烧结矿冶炼相比,矿热炉使用50% 铬预还原球团热装配加50% 冷烧结矿,铁合金日产量提高52 t、铬回收率提高3%,电耗降至2 600 kWh /t,渣中铬含量降低2%。矿热炉使用100%铬预还原球团热装,铁合金日产量提高到260 t,电耗降至2 100 kWh /t,渣中铬含量降至3%。矿热炉冶炼应用效果表明,铬精矿预还原球团取代粉矿直接入矿热炉冶炼,经济效益可观。

4 结语

( 1) 随着我国钢铁工业的快速发展,铬铁合金的需求量逐年增加,铬精矿链箅机- 回转窑球团工艺,既符合铬粉矿造块要求,又满足链箅机- 回转窑球团技术发展,球团矿代替粉矿直接入炉,是提高高碳铬铁技术经济指标的一个有力措施。

( 2) 铬精矿和焦粉的比表面积为1 700 cm2 /g时,生球落下强度和抗压强度指标最好,爆裂温度为435 ℃大于链箅机抽风干燥段最高风温400 ℃,满足链箅机抽风干燥段对生球爆裂温度的要求。

( 3) 随着预热温度提高、预热时间延长,预热球团抗压强度增加,在900 ℃下预热14 min,铬精矿预热球团的抗压强度达到400 N/P。随着还原温度升高、还原时间延长,铬和铁的还原指标均呈增加趋势,在相同温度和时间下,铁比铬易还原。

( 4) 球团生产实践表明,生球经链箅机干燥、预热后,预热球团抗压强度达500 N/P,铬精矿预还原球团铬的还原度为55.98%,综合还原度为69.25%。电炉冶炼表明,矿热炉使用50%铬预还原球团热装配加50%冷烧结矿,铁合金日产量提高52 t、铬回收率提高3%,电耗降至2 600 kWh/t,渣中铬含量降低2%。

参考文献

[1] Wang Dai - jun,Wu Sheng - li. Grate - Rotary Kiln Pellet Technology of Chromite Concentrate and Study on Mass Balance Calculation [J]. The 2012 International Conference on Chemical,Material and Metallurgical Engineering,2012: 3355 - 3362.

[2] WEBER P,ERIC R H. The reduction of chromite in the presence of silica flux [J]. Minerals Engineering,2006,19( 3) : 318 - 324.

[3] 李建臣. 铬铁矿球团预还原特性的研究[J]. 铁合金,2017,48( 2) : 19 - 20.

[4] 杨世明. 我国铬铁生产发展中的问题与思路[J]. 铁合金, 1996,30( 3) : 48 - 51.

[5] 陈津,王社斌,林万明,等. 21 世纪中国铬业资源现状与发展[J]. 铁合金, 2005,36( 2) : 38 - 41.

[6] 胡凌彪. 铬矿特性对冶炼高碳铬铁效益的影响[J]. 铁合金, 2006,37( 5) : 8 - 17.

[7] 赖志贤. 铬矿电冶炼性能的探讨[J]. 铁合金,2002,33( 3) : 4 - 9.

[8] 贾艳桦,刘培骁,王幸日,等. 冷压球团技术在高碳铬铁生产中的应用[J]. 铁合金, 2011,42( 2) : 4 - 7.

[9] 李志忠. 铬矿预还原生产铬铁新工艺[J]. 铁合金, 2011,42( 6) : 7 - 10,18.

[10] Singh V,Rao S M. Study the effect of chromite ore properties on pelletisation process [J]. Int. J. Miner.Process,2008,88( 1 /2) : 13 - 17.

[11] 李建臣. 铬铁矿固态还原的基础及其强化技术研究[D]. 长沙: 中南大学, 2010: 22 - 24.

[12] Chen J,Zhao J,Zhang M,et,al. Carburization of ferrochromium metals in chromium ore fines containing coal during voluminal reduction by microwave heating [J].Journal of Central South University of Technology,2009,16( 1) : 43 - 48.

[13] Hazar - Yoruc A B. Reduction mechanism of chromite spinel with carbon [J]. Minerals & Metallurgical Processing,2007,24( 2) : 115 - 120.

[14] Atasoy A,Sale F R. An investigation on the solid state reduction of chromite concentrates[C]/ /Mechatronic Systems and Materials III. Diffusion and Defect Data Pt. B:Solid State Phenomena. Switzerland: Trans Tech Publications Ltd,Laubisrutistr. 24,Stafa - Zuerich,CH - 8712,2009: 752 - 757.

[15] 李宁. 含碳铬铁矿粉微波加热体还原热力学及动力学研究[D]. 太原: 太原理工大学, 2007: 45 - 48.

[16] 李忠,宋芃霏,纪冰. 矿热炉铬矿球团预还原热装工艺探讨[J]. 铁合金, 2016,47( 1) : 1 - 6.