吉利宏

(河钢集团宣钢公司二钢轧厂,河北宣化075100)

摘要: 利用数学模型和副枪控制技术实现一键自动炼钢是冶金行业先进的炼钢自动化技术。该技术是集自动控制、冶金机理、生产工艺、数学模型、人工智能、数字仿真、计算机等多种技术于一体的科学炼钢方法。详细介绍了宣钢150 t 转炉区模型自动炼钢系统应用过程中对转炉静态模型、动态模型、吹炼跟踪、熔剂计算、氧量计算等关键算法的优化。该系统投入使用以来,效果良好,运行稳定; 在节约能源和降低钢铁料消耗,降低吨钢成本,提高劳动生产率,改善炼钢生产环境,规范标准作业等方面效果显著。实现了由经验炼钢到智能炼钢的变革,对冶金行业炼钢生产过程控制有很好的推广、借鉴意义。

关键词: 模型自动炼钢; 静态计算; 动态计算; 副枪控制技术

0 引言

基于副枪系统的转炉自动炼钢技术是在转炉兑铁前,根据铁水的温度、重量以及计划钢种由二级计算机计算出炼钢过程需要的吹氧量、氧枪吹炼高度、底吹量以及熔剂加入量等静态炼钢模型数据,在吹炼后期,通过副枪或其他检测手段获得钢水温度、成分等信息; 再由二级计算机做出动态炼钢模型调整数据,以确保炼钢终点达到由二级计算机设定的命中区,从而实现炼钢实时动态自动控制。

宣钢150 t 转炉区采用副枪自动炼钢技术,它的实现过程包括静态、动态数学模型的二级计算机控制系统及副枪数据处理系统,是理论计算、专家经验和先进检测手段相结合的采用计算机以及PLC 进行控制的科学炼钢方法。技术人员通过对转炉模型自动炼钢系统后台程序的调试,应用探索转炉模型自动炼钢静态模型、动态模型、吹炼跟踪、熔剂计算、氧量计算等关键算法,针对不同的钢种和铁水温度、成分、重量、废钢情况、熔剂情况、炉况、生产节奏等情况,反复进行工艺参数调试优化,积累炼钢原始数据,使炼钢模型参数不断校正优化,最终实现自动炼钢系统的稳定运行。应用计算机系统模型自动炼钢代替人工经验炼钢,能有效地减轻操作人员的劳动强度,推动转炉炼钢的标准化程序作业。对于提高转炉终点温度和碳含量的双命中,降低钢铁料消耗,稳定炼钢生产质量,提高转炉生产技术经济指标有十分重要的作用。

1 应用背景

宣钢150 t 转炉工程装备了铁水折罐站2 座、脱硫站2 座,150 t 转炉2 座、吹氩站2 座、LF 精炼炉2座、12 机12 流连铸机2 台,RH 真空精炼炉1 座。该炉区采用了先进的“一罐到底”的折罐进铁、KR搅拌脱硫、转炉副枪测量以及干法除尘等先进技术,实现了装备的大型化和自动化。为了适应在新形式下炼钢生产的要求,宣钢在150 t 转炉引入了自动炼钢模型控制技术。该模型控制系统2011 年投入运行之后,主要实现了转炉模型数据的采集,没有进行转炉模型系统静态模型计算、动态模型计算、模型自学习、模型自动炼钢参数调整以及带负荷热试。

2014 年以来,公司充分认识到模型自动炼钢的重要性,在前期积累了大量的转炉冶炼数据基础上,对转炉基础自动化系统、机械、仪表检测、电气控制等系统进行了完善。目前转炉加料、氧枪、副枪、干法除尘、二次除尘等电气和机械设备运行良好,具备了通过应用计算机网络信息技术、数据库技术、计算机编程技术和工业控制技术。实现由传统的人工经验炼钢到转炉模型全自动炼钢系统控制炼钢的条件。

2 总体思路和实施方案

2. 1 总体思路

引入副枪自动测量技术[1],实现终点控制温度和碳含量的不倒炉测量。温度和碳含量是转炉冶炼过程控制中的重要参数,副枪自动测量技术是目前转炉冶炼最先进的转炉冶炼终点温度控制方式。通过在转炉冶炼生产中应用副枪自动测量技术代替人工手动测温可以实现在不倒炉的情况下进行温度测量,得到钢水熔池温度,还可以快速检测到碳含量、氧含量和液面高度。既减轻了操作工人的劳动强度,又快速、准确地得到了钢水温度。为快速判断钢水冶炼情况,及时进行转炉冷料或者升温剂调剂奠定了温度数据基础。有效地减小冶炼时间,提高劳动生产率,降低生产成本,提高钢水质量。

优化转炉基础自动化控制系统,实现氧枪、吹氧量、加料、副枪系统的手动、半自动和全自动控制,建立完备的一级基础自动化系统。搭建转炉模型控制系统,完成模型控制和基础自动化系统的通讯,实现生产数据的采集和模型控制接口。创建转炉温度计算、原料计算、熔剂计算、氧量计算、静态计算和动态计算自动炼钢模型,实现转炉自动炼钢功能。转炉模型自动炼钢系统联合热试,发现问题,及时解决,进一步完善模型自动炼钢系统,最终实现转炉模型自动炼钢系统所有功能达到良好地运行状况。

2. 2 实施方案

转炉模型自动炼钢系统采用了主流的三级计算机管理和控制模式。

一级L1 基础自动化系统,由西门子PLC 控制系统和INTOUCH 上位机监控系统和工业网络系统构成,PLC 控制系统直接进行数据的检测、采集、处理和设备运行的控制。二级L2 过程控制系统,主要实现通过建立转炉冶炼模型,用计算机模型代替人工经验炼钢,直接作用到一级L1 控制设备的动作上,完成自动炼钢; 同时将关键冶炼信息进行采集、记录,供生产和管理部分进行统计和分析。综合二级L25 系统,该系统实现转炉模型自动炼钢系统和其他二级系统的通讯,主要是与天车二级系统通讯自动准确地采集铁水、废钢和钢水的重量信息; 与废钢二级系统实现转炉废钢构成情况的通讯; 与折罐和脱硫二级通讯,实现铁水温度情况的通讯; 与检化验二级系统通讯,实现转炉铁水和钢水成分情况的通讯。这样以来,可以给模型自动炼钢系统提供准确的铁水温度、成分、重量信息,废钢构成和钢水成分信息,满足了转炉模型自动炼钢系统自动炼钢模型对输入和反馈信息的要求,为模型计算和自学习提供了数据支撑。

2. 2. 1 模型自动炼钢系统工艺模型

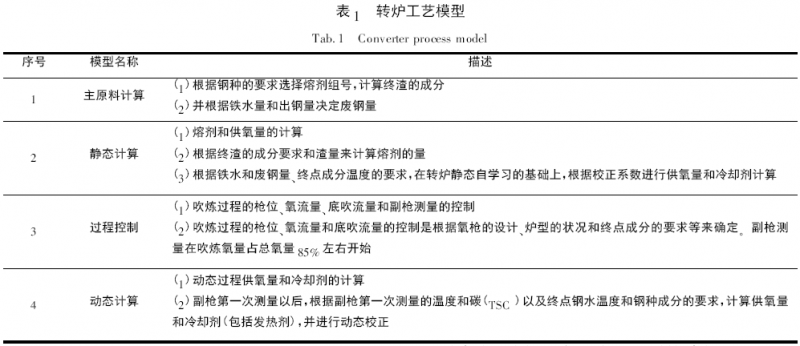

转炉模型系统的原理是质量守恒定律和能量守恒定律[2],包括静态模型和动态模型。转炉控制模型包括温度、主原料、熔剂和氧量计算模型,进行顺序控制、吹炼控制和加料控制,可以概括为“三控制四计算”。静态计算模型以自学习的参考炉次为基础,考虑影响热平衡、氧平衡、铁平衡的各个因素,实现对本炉次生产数据的修正计算。

转炉模型自动炼钢系统工艺模型包括主原料计算、静态计算和动态计算等转炉全部工艺的过程模型。模型的计算机原理主要是基于熔池内各种元素的化学反应和由此带来的物料平衡和热平衡。铁水的重量、温度和成分( C、Si 、Mn、P、S) 、废钢量、钢水量、终点温度、熔剂加入量、渣量和供氧量等将作为物料平衡和热平衡的主要项。

转炉模型自动炼钢工艺模型分类及机理简述见表1。

2. 2. 2 模型自动炼钢过程控制流程

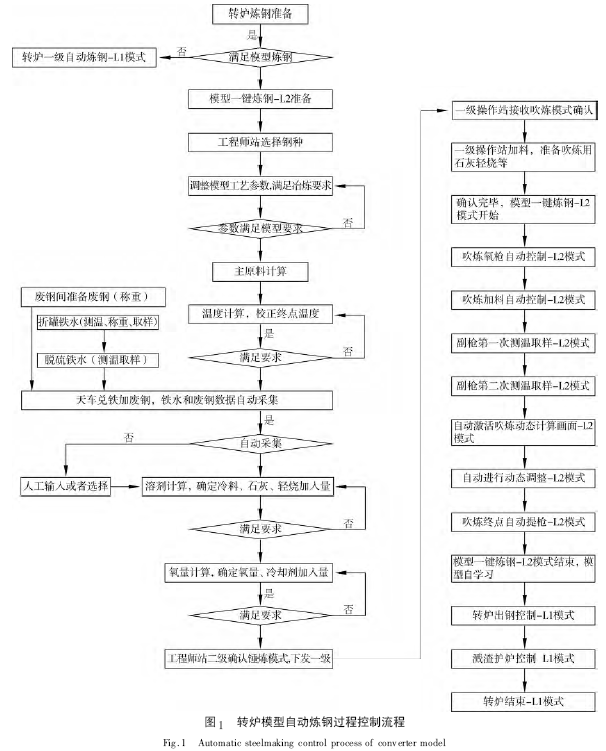

模型自动炼钢整个控制工艺流程( 图1) 为模型计算机根据生产计划、生产标准和数学模型控制整个冶炼过程[3]。主要包括出钢温度计算模型、主原料计算模型、熔剂计算模型、静态计算模型和动态计算模型。出钢温度计算模型根据生产计划、生产标准计算出炉次出钢温度; 主原料计算模型根据生产计划、生产标准、出钢温度模型计算出终点温度以及炼钢所需的铁水和废钢量; 熔剂模型计算出炼钢所需的熔剂; 氧量模型则计算出炼钢所需的吹氧量和冷却剂重量。

在所有模型计算完成并确认后,铁水、废钢、氧量、冷却剂、熔剂设定值将发送到基础自动化级,吹炼模式也将发送到一级机。加废钢和兑铁完成后,基础自动化将根据吹炼模式和转炉模型自动炼钢机发送的设定值执行氧枪吹炼和熔剂加料控制过程[4]。顺序控制程序接收兑铁、吹炼、出钢等事件信号,进行相应地处理。自动吹炼控制程序接收吹炼过程数据和副枪测量值,触发动态模型,动态模型根据副枪测量值和吹炼终点目标值计算出吹炼动态阶段的吹氧量和冷却剂加入量,实时计算熔池碳含量和钢水温度。在吹炼达到终点目标范围时,向基础自动化发送提枪指令,从而完成整个吹炼过程。

2. 3 模型自动炼钢系统关键功能

2. 3. 1 转炉模型自动炼钢静态计算

静态计算功能主要为根据实际入炉的铁水量、铁水成分、铁水温度、废钢量、钢种和熔剂的相关数据进行熔剂计算和静态计算。熔剂具体计算是在主原料计算的过程中完成,是同主原料计算同时进行的。但因主原料计算时的条件( 铁水成分、温度等均为预测值) 或未完全按主原料计算模型计算结果最终确定主原料的量,因而熔剂计算在主原料确定完后并根据实际的主原料条件再进行熔剂计算。

2. 3. 2 转炉模型自动炼钢动态计算

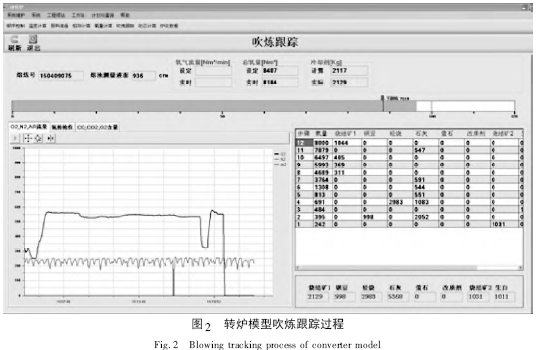

动态计算过程控制主要包括吹炼过程的枪位、氧流量、底吹流量和副枪测量的控制。过程控制是以氧耗进程作为控制的参照标准的。吹炼过程的枪位、氧流量是根据氧枪的设计、炉型的状况和终点成分的要求并对应氧耗进程等来确定。在整个吹炼过程( 除副枪测量阶段外) 都采用均衡流量供氧。氧枪枪位的高度根据钢种的不同都已固定为吹炼模式。底吹控制过程是根据不同钢种对复吹气体( N2 /Ar ) 的不同要求,决定底吹气体的流量、底吹气体的种类以及N2 /Ar 的切换时间和末期后复吹的后搅时间。副枪测量的启动时间是吹炼氧量达到总氧量的85%左右时开始,具体副枪的测量所需时间是由副枪的性能来决定的。在副枪测量过程中,氧气流量为正常吹炼流量的50%,底吹流量也是正常吹炼时底吹流量的50%。当吹炼到总氧量的85%左右进行副枪1 的测量。测量完副枪1 以后,就进入了动态控制的阶段。动态计算包括动态氧量、动态冷却剂( 动态发热剂) 重量等的计算。动态过程吹炼数据跟踪过程画面如图2 所示。

2. 4 模型自动炼钢系统程序流程

转炉基础自动化系统下位机采用西门子PLC软件,上位机采用InTouch 软件实现设备控制和数据监视。在PLC 程序中编制转炉二级系统通讯数据模块,建立转炉模型自动炼钢系统数据通讯发送和接收标签,满足二级和一级系统数据通讯的需求。

转炉模型自动炼钢一级和二级数据接口程序,采用基于KEPServer 软件的OPC 数据采集技术,通过编制C#数据采集程序实现KEPServer 程序和一级PLC 进行数据通讯,读取转炉冶炼关键生产数据,同时模型自动炼钢时接受模型自动炼钢发送指令标签。使用KEPServer 软件可以通过简单方便的配置采集不同类型PLC 数据,同时具有实时数据监视功能,在模型自动炼钢系统二级和一级数据调试的过程中,起到了很大的作用。

转炉模型自动炼钢系统后台进程管理程序,采用基于Visual Studio 2010 技术的C#程语言进行编程。转炉模型自动炼钢系统的数据库系统ORACLE数据库进行数据存储和管理,模型自动炼钢客户端采用C /S 模式,通过模型自动炼钢客户端进行模型自动炼钢数据监控、参数配置和自动炼钢过程控制。

转炉模型自动炼钢系统进行熔剂和氧量计算之后,将模型计算数据发送给一级进行数据操作和控制,为了方便自动炼钢操作,在一级上位操作站界面增加一级和二级接口界面。转炉模型自动炼钢发送数据在接口界面,经过确认,开始执行转炉熔剂加料和本体氧枪控制,实现模型自动炼钢过程控制。

3 实施效果

转炉模型自动炼钢系统应用以来,转炉一键炼钢率平均达到70% 左右,C - T 双命中稳定在90%以上,并实现了自动提枪和冷却剂动态调料。钢水成分和钢水收得率控制稳定且维持在较高水平。

4 结论

模型自动炼钢系统投运入使用以来,效果良好,运行稳定。在节约能源和降低钢铁料消耗,降低吨钢成本,提高劳动生产率,改善炼钢生产环境,规范标准作业,优化工艺流程等方面效果显著。同时通过跟踪管理炼钢过程,提高了炼钢生产自动化和信息化的程度,实现了由经验炼钢到智能炼钢的变革,提高了炼钢生产设备管理水平和自动化装备水平,对冶金企业炼钢生产具有很好的推广、借鉴意义。

参考文献

[1]张景进,石彦杰,孙兰臻,等. 转炉炼钢工艺自动控制的新进展[J]. 河北冶金,2004,( 5) : 8 ~ 12.

[2]赵海峰. 顶底复吹转炉副枪控制技术应用概述[J]. 河北冶金,2011,( 9) : 66 ~ 69.

[3]刘占玲,李建新,翟永臻,等. 宣钢炼钢系统优化生产实践[J]. 河北冶金,2007,157( 1) : 43 ~ 46.

[4]宋岩松,刘永军,马瑞楠. 宣钢150t 转炉自动炼钢过程的控制[J]. 河北冶金,2014,( 2) : 38 ~ 41.