赵艳,董晓光

( 唐山不锈钢公司技术质量科,河北唐山063016)

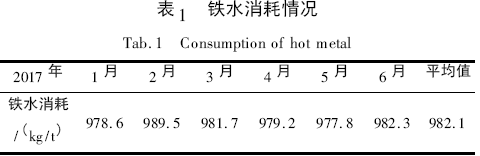

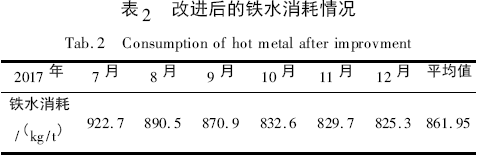

摘要: 介绍了在铁水资源较少而废钢资源充足情况下,提高转炉产量、降低炼钢成本的方法。探讨了转炉补热升温工艺、用含碳物料替代焦炭等措施,有效解决了铁水产量不足、转炉能力较大时提高产量的问题,转炉铁水消耗平均值由982. 1 kg /t 降到861. 95 kg /t。

关键词: 转炉; 铁水; 消耗; 研究

0 引言

钢铁料及铁水消耗是炼钢厂重要的经济技术指标,标志着一个钢铁企业生产技术管理水平的高低。尤其在炼铁能力供应不足的情况下,必须降低吨钢铁水消耗,充分发挥炼钢产能[1-3],降低铁水消耗己成为唐山不锈钢公司炼钢厂的重要课题。

1 炼钢现状

唐山不锈钢公司( 以下简称不锈钢) 目前有100 t转炉2 座, 80 t 转炉1 座, 110 t 脱磷炉1 座, 100 t LF炉3 座,110 t RH 炉1 座,3 台板坯连铸机,主要产品有SPHC 系列冷轧料、MRT 马口铁、超低碳、高强汽车结构件等,钢年产量260 万t。由于铁水产量严重不足,并且唐山地区废钢资源充足,导致废钢价格比铁水低约300 元/t。在这种条件下,研究降低铁水消耗的措施成为当前迫在眉睫的工作。

从表1 可以看出,不锈钢公司2017 年1 ~ 6 月份平均铁水消耗982. 1 kg /t,月平均钢铁比为0. 96。为提高钢水产量,结合国内外部分钢厂在高废钢比炼钢领域所做的研究及试验,初步选取以下几种方案分阶段进行降低铁耗炼钢的工艺试验,试验选定在80 t 转炉进行。

2 降低铁水消耗的工艺试验

2. 1 焦炭补热

废钢加入前向炉内加入部分焦炭,在吹炼时起到一定的增碳补热作用,但这样操作存在以下问题。

(1) 焦炭带入钢水中大量的氮,吹炼过程不能去除,大批量加入时成品氮含量超出范围。经过多次试验,最后将焦炭用量控制在500 kg /炉,可有效控制成品氮含量。

(2) 焦炭利用率低,补热量不足。试验证明焦炭利用率约为30%,1 t 焦炭可升温30℃,能够提高废钢加入量约3 t。

通过第一阶段试验,将试验数据输入到自动炼钢系统。自动炼钢系统根据铁水温度和铁水硅含量自动计算补热所需的焦炭重量,转炉铁水消耗可降到920 kg /t 左右。

2. 2 大批量加入废钢与焦炭

转炉共计试验3 个炉次,总装入量及废钢比分别为92 t、45. 6%,85. 4 t、45. 7%,129. 2 t、48. 9%。由于前2 个炉次出钢温度较低,半钢包粘包严重,消耗数据无法统计。第3 炉经过调整冶炼情况较好,单炉铁水消耗550 kg /t,钢铁料消耗1 075 kg /t。考虑其半钢水分2 次给其他转炉加入,综合钢铁料消耗1 140 kg /t,综合铁耗805 kg /t。

此次试验铁水消耗降低较多,仍存在很多问题,主要有以下几点。

( 1) 焦炭热效率低,大批量加入废钢后不能达到增碳补热效果。吹炼过程焦炭发生反应滞后,吹炼终点不能达到预期温度目标,怀疑焦炭在炉内反应产生的热量未能有效进入熔池使钢水升温,其热量大部分被风机抽走。

( 2) 吹炼过程炉渣返干结坨严重,采取在废钢斗内加入萤石200 kg 的措施后有所缓解,但是一旦加入补热焦炭,炉渣迅速再次结坨返干,造成取样困难。同时不利于熔池充分吸收焦炭放热。另外,为避免返干,将转炉吹氧流量降至10 000 m3 /h,吹炼压力调整至0. 5 MPa,对促进化渣有一定效果。

( 3) 热量不足导致废钢熔化困难,并且氧枪点火困难。

( 4) 焦炭增硫为: 7E03039 炉次增硫0. 024%,平均增硫0. 003 5% /t 焦; 7E03040 炉次增硫为0. 06 9%,平均增硫0. 006 2% /t 焦。

此次试验后,认为焦炭补热不能满足大批量加入废钢的条件,开始论证其他补热的物料和工艺。

2. 3 用含碳物料替代焦炭等措施

此阶段试验只进行1 个炉次,总装入量及废钢比分别为175 t、65. 7%。单炉铁耗346 kg /t,钢铁料消耗1 012 kg /t。考虑半钢水分2 次给其他转炉加入,综合钢铁料消耗1 095 kg /t,综合铁耗721 kg /t。

冶炼过程: 装入铁水60 t,之后每次装废钢前加入含碳物料和含硅物料若干。每斗废钢按照15 t 组织。吹炼终点碳= 3. 0% ~ 3. 5%,终点温度1 400 ~1 450 ℃,可连续加废钢熔化。每加入2 斗废钢后进行1 次出钢操作,出钢量控制在30 t 左右。出钢后未发生粘包情况,具备连续冶炼条件。

其他微量元素情况: 由于冶炼过程不断大量加入废钢,半钢水中铬由0. 029% 升高至0. 061%、镍含量由0. 004% ~ 0. 010%、铜由0. 007% 升高至0. 027%,均有上升趋势,下一步应注意废钢质量控制,减少微量元素对钢水质量的影响。

3 应用效果

不锈钢公司通过以上3 个阶段的试验,初步实现了低铁水消耗下转炉连续熔化废钢的目标。铁水消耗可降低至830 kg /t 以下( 表2) ,出钢温度控制在1 400 ℃左右,出钢时碳成分稳定在3. 2%左右。

4 结论

( 1) 通过补热升温及向钢水中增碳等措施,可以在很大程度上降低转炉铁水消耗,充分利用废钢资源,在铁水供应不足的情况下保证炼钢产量。

( 2) 氧枪使用二次燃烧可提高补热效率,有利于转炉升温。另外,寻找其他可替代资源,在降低成本的基础上提高碳的吸收率,从而提高钢水碳含量,防止半钢水粘包,具备连续冶炼条件。

( 3) 试验期间遇到的问题,如加入大量废钢造成冒烟、影响生产节奏、钢水中微量元素残余及硫的升高,影响品种钢生产组织、加入大量升温和增碳物料使成本大幅度升高等,在后续的工作中需要逐步解决。

参考文献

[1]安君辉. 提高废钢比降低转炉铁水消耗[J]. 河北冶金,2009,( 12) : 28.

[2]郑楠. 提高转炉废钢比的试验研究[J]. 天津冶金,2013,( 2) : 15.

[3]李经哲,马德刚,王建兴,等. 高废钢比例对炼钢工艺的影响[J].河北冶金,2017,( 5) : 41.