鲁俭,李铄

(首钢京唐钢铁联合有限公司炼铁部,河北唐山063200)

摘要: 高炉冷气流是炉况异常的重要特征。高炉一旦出现冷气流,未及时妥善调整,冷气流长期不能消除,将会给高炉带来频繁崩料、顽固性悬料、高炉结瘤等恶性事故。针对首钢京唐公司1#高炉冷气流处理案例,从高炉冷气流形成、冷气流的危害、冷气流的处理等进行了分析与总结,提出了处理高炉冷气流的调整思路和应对措施。

关键词: 高炉;冷气流;处理

0 引言

2017 年5 月23 日首钢京唐公司1#高炉计划休风检修16 h,停风后发现N1 皮带前驱动滚筒坏,更换时间长,送风推迟至24 日05∶ 35,累计休风21 h53 min。24 日送风后,N1 皮带连续跑偏并多次停机处理,造成深尺。24 日13∶ 25 ~ 13∶ 49 上料系统皮带及振动筛掉电停机,无法正常上料,期间高炉减风最低至5 450 m3 /min,停氧,料线深至3. 46 m,炉内附加1 批焦炭适应。在后期复风过程中,由于对炉况判断和操作上的失误,造成炉温持续下行,出现冷气流现象,塌料、管道频繁,气流无法控制[1]。在采取减风、减氧、加附加焦无效的情况下被迫退负荷适应,直至炉内轻负荷料下达,炉温恢复正常后才消除冷气流,炉况恢复正常。

1 炉况波动前生产状态

1. 1 休风检修前生产状态

检修前,高炉顺行状态良好,炉内关系平稳,顶温料尺工作好,停风前8 h 主要冶炼技术参数:风量8 397 Nm3 /min,透气性指数4 413,风温1 251 ℃,燃料比500 kg /t,综合负荷3. 19,富氧率6. 53%。主要装料参数:矿批171 t,焦炭干基29. 9 t,负荷5. 72,配落地焦10%,布料制度O {25364753 } 和C{1623324252617183}。停风前炉温水平0. 42%、铁温1 520 ℃、炉渣(Al2O3) = 14. 8%,(MgO) = 14. 8%,R2 =1. 16。

1. 2 复风过程

休风前8 h 负荷退至5. 36,并加入4 整批附加焦,全炉焦炭负荷4. 79,焦比330 kg /t。24 日05∶ 35开始送风,初始透气性指数4 360。逐步加风至3 150 Nm3 /min,料尺开始自由活动,透气性指数回头。风量加至5 450 Nm3 /min 时,开始喷煤30 t /h;风量加至7 300 Nm3 /min 时,开始富氧2%;13 ∶ 05风量加至8 000 Nm3 /min(时间约为7. 5 h),富氧率3. 5%;16 批减焦炭1 t /p,负荷从5. 36 加到5. 53 。

从整个恢复进程看,料尺活动正常,炉内压差关系平稳,气流稳定,回风顺利,首次铁炉温0. 56%,铁温1 420 ℃。

2 冷气流形成经过

24 日13∶ 25,由于上料系统掉电无法上料,被迫减风(最低至5 450 m3 /min),停氧(富氧由3. 5%减至0),煤粉由70 t /h 减至45 t /h,料线最深3. 46 m(正常料线1. 3 m),受影响时间约1 h。故障解除后,赶料线到正常,炉内附加1 批焦炭适应。高炉快速回风回氧,17∶ 00 风量恢复到8 100 m3 /min,富氧4. 7%;18∶ 00 富氧5. 3%,压量关系变紧;到18∶ 20炉内出管道,减富氧至3. 5%;至23∶ 00 风量平衡至8 300 m3 /min,富氧4. 6%。期间由于设备故障造成深尺热量损失、同时也耽误了复风进度,综合负荷偏离正常值比较多,出管道也加剧了热量损失,炉温水平持续走低。

25 日00∶ 25,冲渣系统1 - 1B 皮带故障,4#搅笼下料口堵死,高炉4#出铁口于00∶ 26 被迫堵口处理故障,3∶ 30 恢复正常出铁,对炉内造成一定影响,出现憋风现象。1∶ 00 以后炉内指数下降,吃风能力变差,于2∶ 40 停富氧,4∶ 00 出管道,炉温持续下行,处于严重亏热状态。在此期间,于19 批加焦炭1 t /p,负荷退至5. 36,40 批加焦炭1 t /p,矿批减5 t /p,负荷退至5. 05,但为时已晚,冷气流已形成,煤气流不稳,伴随滑尺、塌料、管道行程,炉内被迫减风、加集中焦等措施来恢复炉况。

3 冷气流的特征

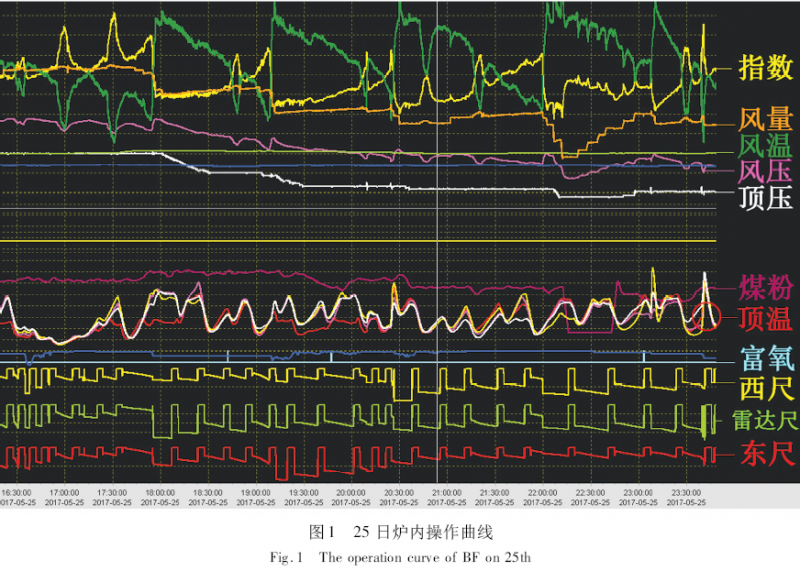

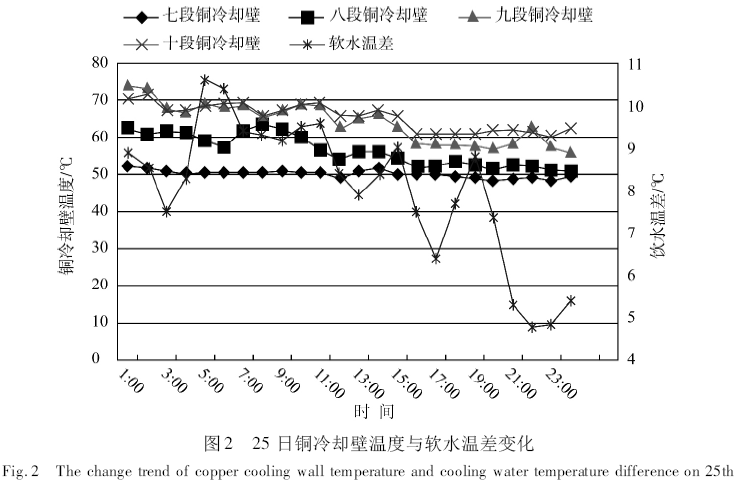

25 日白班接班以后炉温水平持续下行到0. 1%以下,物理热最低1 409 ℃,大量凉渣铁聚集于软熔带,堵塞焦窗煤气通道,煤气向中心渗透困难,边缘气流不稳定,连续崩塌料、管道,透气性指数剧烈波动,顶温、顶压冒尖多( 见图1),炉身静压力波动大[2],炉腹及炉腰段铜冷却壁温度持续下行,软水温差波动大( 见图2),炉内接受风量困难,煤气不稳定、煤气利用率低,造成炉温进一步下滑。

4 治理过程

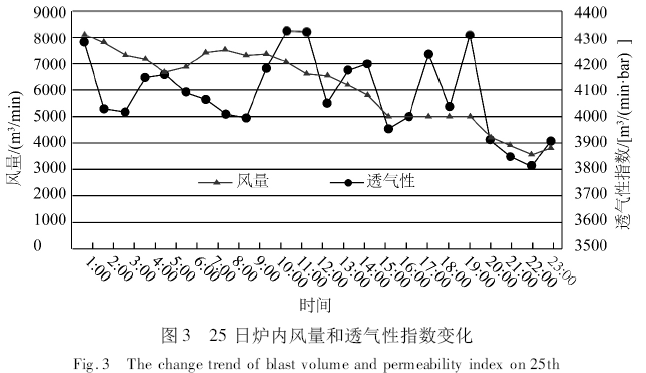

25 日炉温持续下行,出现冷气流现象,炉内适当减小风量,风温从1 140 ℃逐步提高到1 200 ℃,冷气流无法消除;于11∶ 20 停止富氧,第40 批扒5 t矿批,加入1 t /p 焦炭,负荷由5. 36 退到5. 05,但效果不明显,期间料尺工作差,多次出管道,透气性指数上下剧烈波动。到25 日13 ∶ 00 风量减到6 500m3 /min(图3),仍然无法稳定住气流,煤气利用率由平均49% 下降到46%,炉温[Si]= 0. 03%,[S]= 0. 2%。炉内严重亏热,渣铁粘稠,炉外出渣铁困难,炉渣从渣沟两侧溢出,铁口出铁过程中被凉渣自动糊死。炉前工用河沙加高渣沟两侧,防止炉渣溢出,并缩短出铁间隔,及时把炉内凉渣铁排出。为了改善渣铁流动性,于49 批加萤石1 t /p,同时于59批扒16 t /p 矿,负荷退到4. 56,进一步稳定煤气。但轻负荷料未下达炉缸前,炉内冷气流无法消除,炉温仍无回头趋势,被迫减风控制煤气流,至22∶ 00 风量已减至3 800 m3 /min[3]。

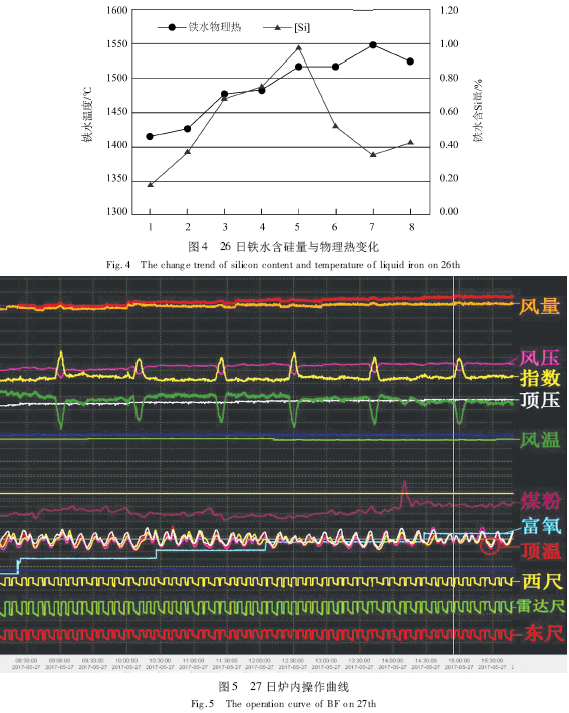

26 日发现退负荷效果不明显,炉内气流仍无法控制,管道、塌料频繁,料尺工作差,炉温低,开始加集中焦处理炉况。分别于第5 批料附加2 批焦炭,第10 批开始每隔5 批附加1 整批焦炭,实际焦炭负荷3. 8,随着附加焦的逐步作用,炉内关系明显见好,管道、塌料现象减少,料尺工作好转,炉温逐渐上行,炉缸工作状态好转。炉内开始向上逐步平衡风量,至26 日23∶ 00,风量已平衡到6 900 m3 /min,透气性指数4 000,风温1 000 ℃,炉温0. 42%,铁水物理热1 524 ℃(图4),炉内冷气流基本已消除,软熔带煤气分布恢复正常,炉缸热制度达到正常水平。于27 日38 批开始取消附加焦,每批焦炭从32. 9 t /p增加到35. 9 t /p,负荷为4. 16;60 批焦炭从35. 9 t /p降到34. 9 t /p,矿批150 t /p 增至155 t /p,负荷4. 56,炉内关系平稳,料尺工作好; 至27 日13∶ 00,风量8 200 m3 /min,透气性指数4 190,富氧率2%,风温1 135 ℃,炉内关系平稳,炉况基本恢复正常,操作参数见图5。

5 冷气流产生原因分析

分析此次炉况的波动,主要原因是计划检修送风恢复过程中多次炉外设备故障影响了复风过程,炉温持续下滑,但未引起技术人员的足够重视,采取手段不及时和果断,造成冷气流事故。形成炉内冷气流有以下原因:

(1)23 日计划检修16 h,但检修拖期,实际检修21 h 53 min,对炉内热损失造成一定影响。送风后应适当补加焦炭,但实际未增加。

(2)24 日13∶ 25 在复风过程中上料系统掉电造成无法上料,被迫减风( 最低至5 450 m3 /min),停氧(富氧由3. 5% 减至0),煤粉由70 t /h 减至45 t /h,料线最深3. 46 m(正常料线1. 3 m),受影响时间约1 h。这次事故造成炉内热损失比较大,在炉缸热制度储备不足的情况下,应及时减轻炉料焦炭负荷,适当补加净焦来补充炉内损失的热量,但实际炉内只附加了1 批焦炭来适应。在设备故障之前13∶ 05于16 批减焦炭1 t /p,负荷由5. 36 加到5. 5 是造成后续炉温大幅下降的根本原因。

(3)设备故障消除以后,炉内恢复进程过快,未足够重视炉温的持续下降以及炉内煤气的接受能力,17∶ 0风量加到8100 m3 /min,富氧4. 7%,18∶ 00富氧5. 3%。由于炉内热损失大,渣铁粘稠,炉内软熔带和炉缸死焦堆透气、透液性差,压量关系变紧,到18∶ 20 炉内出管道,加剧了炉内的热损失。

6 经验与教训

通过对此次高炉冷气流的形成原因和处理过程进行总结和分析,得出以下经验与教训。

(1) 在计划检修拖期和复风过程中,由于设备故障造成慢风、减风、减煤时,对炉内的热损失是非常大的。同时由于检修停炉,炉缸热储备不足,容易造成冷气流和炉凉事故发生,需成倍的补足焦炭来补充炉内热量损失。

(2) 在复风过程中大幅减风、减氧或二次停风会对炉内软熔带的形状带来很大的影响,从而影响煤气二次分布,炉内热制度失衡后极易造成煤气流不稳定,管道或塌料频繁。二次复风过程中在补充焦炭的同时,需减缓加风节奏,停止富氧,待轻料下达炉腹后,炉温回到正常水平方可加快复风节奏。

(3) 发生冷气流事故后必须停氧,大幅减风到控制住气流为止。在减风的同时适当减轻焦炭负荷。采用加集中焦的方式来恢复炉内热制度,炉外缩短出铁间隔时间,尽量多排出炉内凉渣铁,待炉内热制度正常后方可加风。

(4) 在减风难以控制煤气流或难行时,需要大幅调整焦炭负荷,并调整装料制度等措施处理炉况。

参考文献

[1]董超. 宣钢2 500 m3 高炉炉况失常处理[J]. 河北冶金,2017,(2):41 ~ 44.

[2] 郝良元,等. 高炉煤气流分布控制技术[J]. 河北冶金,2016,(7):31 ~ 34.

[3]姬光刚,等. 莱钢3 号炉况失常处理实践[J]. 炼铁,2014,33(4):37 ~ 40.