曹辉,章小敏

(新余钢铁集团有限公司,江西新余338001)

摘要: 介绍新钢第一炼钢厂除尘风机变频器调速改造的控制方案,结合生产运行的实际工况,通过曲线控制自动升降速度,实现了转炉除尘风机的高效运行,达到了节能降耗的目的。

关键词: 变频调速; 除尘风机; 节能降耗

0 前言

新钢第一炼钢厂现有3 座120 t 转炉,3座LF 炉,转炉和精炼区域除尘系统由3 套一次除尘、6 套二次除尘系统组成。转炉冶炼阶段产生的烟尘和烟气主要通过一次除尘系统处理,转炉兑铁水和出钢阶段以及LF炉冶炼产生的烟尘主要通过二次除尘系统处理。

1 变频改造的必要性

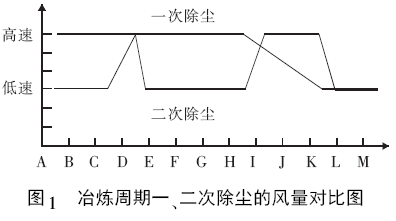

转炉炼钢过程中,不可避免地会产生大量的烟气,但是在一个吹炼周期中,烟气的产生量以及收集方式是不同的。在吹炼期产生的大量烟气由活动烟罩收集,通过一次除尘系统处理,少量溢散的烟尘通过布置在炉口四周的二次除尘系统管道收集; 在停止吹炼期,烟气量少,但是转炉在装废钢、生铁和出钢时会产生一定量的烟尘,由于此时转炉倾动为水平状况,一次除尘基本不起作用,因此这部分烟尘主要由布置在炉口四周的二次除尘吸口收集处理。在一个吹炼周期中,对一、二次除尘风机转速的要求见图1。

在图1 中,A ~ C 段为加废钢和兑铁水时间; C为转炉氧枪吹炼信号; D ~ H 段为吹氧时间; H ~ 氧枪停吹信号; I ~ K 段为转炉出钢时间; K ~ M 段为转炉倒渣和护炉时间。

由图1 可以看出,在一个吹炼周期中,对一、二次除尘风机转速的要求是不同的,其中二次除尘风机仅在冶炼周期的装废钢和出钢阶段起主要作用。

在原先使用液耦调速的电机工频运转状态下,除尘风机原系统在风机启动后,电动机按额定的转速长期运行。在整个生产过程中,原系统的电动机始终处于满负荷的状态下运行,风量主要通过液耦调速或挡板风门调节,无法达到合理的利用,造成了风量和能量的很大浪费。风机高速运行导致电动机轴瓦的使用寿命短,既增加了维修费用,又增加了设备故障时间。另外,除尘风机为离心式风机,启动时间长,启动电流大,对电动机和风机的机械冲击力大,严重影响其使用寿命。

应用高压变频调速技术,通过改变电动机的转速来调节风量,可以方便且频繁地实现转速的无极调节,使电动机在生产过程中实现变速运行。生产需要高风量时电动机高速运行,其余均为低速运行,缩短了高速运行的时间。当风机电动机的速度降低时,其节能效果非常明显,大大降低了生产的成本。同时,使用变频器控制,可实现电机的软启动,减少启动时的机械冲击,也可解决液耦调速时,电动执行机构容易损坏的弊端。因此,对除尘风机进行变频器改造是非常有必要的。

2 改造方案

为了最大限度地提高设备的利用率,保障设备长期稳定运行,依据不同区域设备的不同要求,主要采用两种改造方案: 1) 转炉一次除尘风机保留原液耦控制为备用,将电机改为变频控制,一旦变频器坏,电机通过旁路切换到工频,启用液耦调速,保证生产; 2) 转炉二次除尘系统采用一拖一成套方案,取消原液耦系统,直接把电机改为变频控制。当变频器故障无法正常运行时,可以切换到工频旁路方式下直接启动运行,保障生产顺行。

由于原电机为6 kV 高压交流异步电动机,变频器使用6 kV 高压交流型变频器,采用无反馈的矢量控制方式。主PLC 系统采用硬连接线方式实现变频器的远程控制。[1]

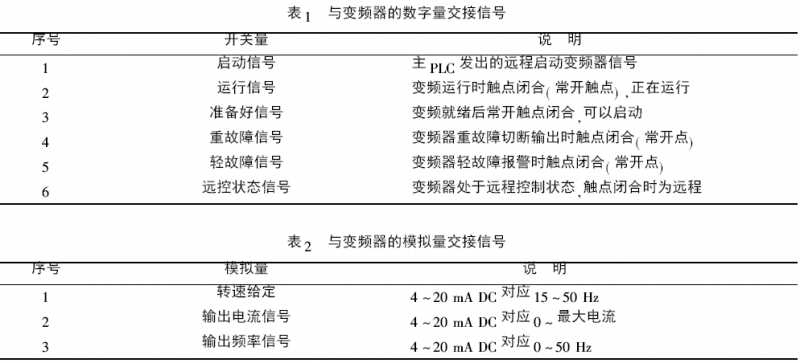

变频器控制系统与主PLC 系统之间的主要信号见表1 和表2。

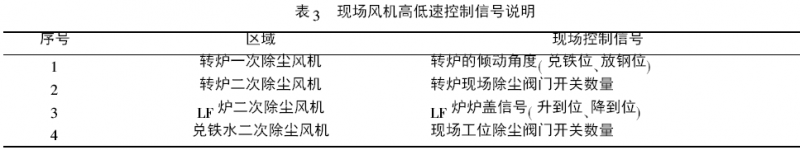

主PLC 依据接收到的现场工艺参数控制点信号,按设定的逻辑计算出当前的电机转速值,转换成模拟量控制信号发给变频器,实现除尘风机的升降速,满足现场生产需要。依据区域的不同,主PLC接收信号有两种处理方式: 1) 直接接收现场PLC 处理后发过来的高、低速指令信号,变频器控制电机运行在HMI 设定的高、低转速上; 2) 在接收现场PLC处理后发过来的高、低速指令信号的前提下,综合考虑生产和环保的因素,依据冶炼周期动态调整风机转速,进一步降低风机能耗。[2]现场风机速度控制信号见表3。

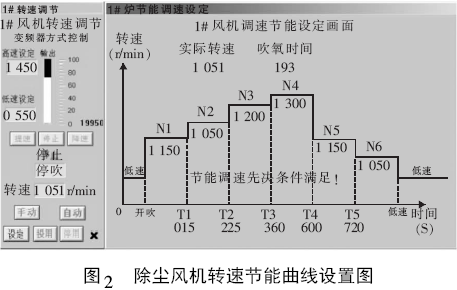

除尘风机转速节能曲线截图见图2。

3 效果

除尘风机变频器经过系列改造,目前所有除尘风机都采用变频控制,经跟踪测试,系统达到了预期的节能效果,运行状态良好。风机电机输入电流有明显下降,设备实现了软起动,改善了除尘设备的运行工况,极大地减轻了设备起动时对供配电系统的冲击和对机械设备的启动冲击。

使用高压变频器后,延长了风机的使用寿命,单台一次除尘风机,改造后风机检修周期由原来的26天延长至50 天; 减少了设备的维护量,单台一次除尘风机全年可降低费用5 万元。

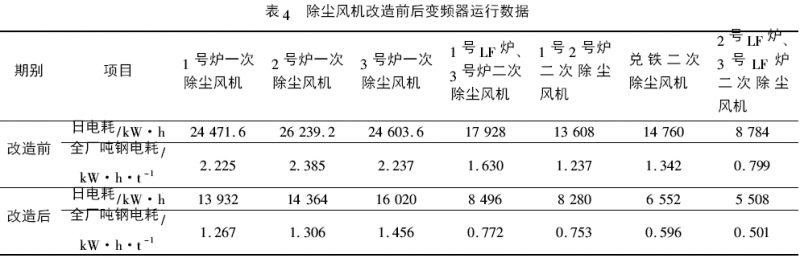

为了对比节能效果,统计了日均产量在11 000 t的情况下,变频改造前、后运行耗电情况。表4 为改造前后变频器运行的相关数据。

改造前9 台除尘风机实际吨钢总电耗为11. 855kW·h /t,改造后9 台除尘风机实际吨钢总电耗为6. 651kW·h /t,按月产量33 万t 计,月节电为:( 11. 855 - 6. 651 ) kW · h /t × 330 000 t =1 717 320 kW·h,年节电为: 1 717 320 × 12 = 20 607840 kW·h。按全年平均电费价格0. 65 元计算,全年仅电费一项就可节约1 339. 5 万元,节能效益非常明显。

参考文献

[1] 贵玺,吴海欧,张臣堂,等. 高压变频调速技术的研究及其应用[J]. 电气传动, 1999,( 4) : 14 - 17.

[2] SIMATIC STEP7 V5. 4 编程使用手册[K]. 西门子工业自动化公司, 2007.