张旺胜,黄春,曾茂发,周勇,黄海

(萍乡萍钢安源钢铁有限公司,江西萍乡337019)

摘要: 针对转炉生产需提高废钢比、降低铁水消耗的问题,安源炼钢厂对开发的铁水空罐加废钢后至炼铁工序受铁的新工艺进行实践及探讨。结果表明: 单罐吨铁受废钢率达到53. 07 kg /t,转炉铁耗降至835 kg /t 以下,转炉废钢比达到20%,金属料成本明显下降,取得了显著的经济效益。

关键词: 转炉; 废钢比; 铁水罐; 废钢

0 前言

提高转炉废钢比、降低铁水消耗是降低炼钢金属料成本的关键,随着我国供给侧改革,钢铁行业深入推进取缔中频炉、“地条钢”,促进了废钢采购成本的回落,提升废钢比、优化金属料入炉结构、降低铁水比具有巨大的成本挖掘空间[1]。

安源炼钢厂立足现有设备条件和废钢以轻薄料为主的特点,优化操作模式,改进工艺路线,针对降低生铁单耗而废钢堆密度小无法实现单槽废钢量达到控制铁水比的现状,探索了采取废钢加入铁水空罐受铁的工艺,经过不断改进工艺及操作模式,有效提高了转炉废钢比,降低了生铁块消耗且钢铁料消耗稳定,取得了显著的经济效益。

1 工艺设备及流程

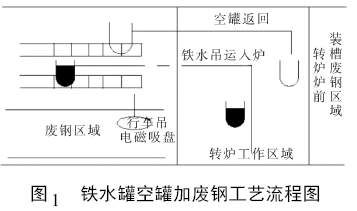

3 座60 t 转炉配置3 台行车提吊铁水入炉操作,4台行车对应废钢装槽及入炉( 2 台提吊废钢、2台吸取废钢装槽) 。3 座转炉紧凑型设计,生产组织上采取了抑制3 座转炉同步操作的模式,使用加料跨2 台行车满足3 座转炉提吊铁水入炉,使1 台加料跨行车用来对铁水空罐加废钢操作。对该行车小钩进行改造,加装电磁吸盘及计量系统进行铁水空罐加废钢操作,加完废钢后再返回炼铁工序受铁。

同步对铁水运输轨道场地进行改造,空闲场地堆放废钢,主要流程示意图如图1 所示。

2 废钢料型选择

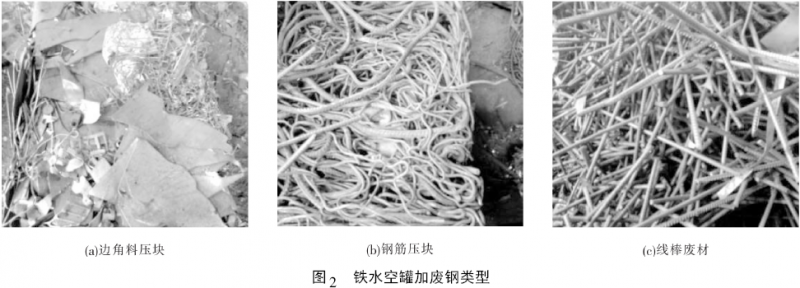

废钢料型选择涉及到环境保护、加罐效率以及运行安全问题。经过不断试验,在保证环境保护及运行安全下且具有一定加罐效率的基础上,最终确定了洁净边角料压块、钢筋压块和线棒废材3 种主要类型废钢,其实物图见图2( a) ,( b) ,( c) 。

3 加废钢量及加罐率对铁水入炉温度的影响

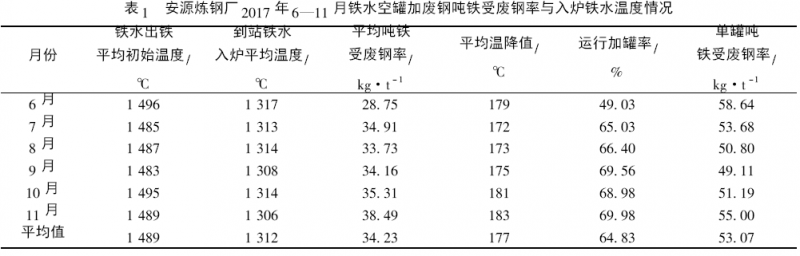

炼铁与炼钢采取一罐到底工艺后,铁水罐运转周期约为2 h /次。转炉入炉铁水温度一般在1 310~ 1 320 ℃,而转炉兑完铁水后,铁水空罐仍具有一定的热值,在自然情况下辐射、对流散热会导致部分热量散失,加入废钢后能起到一定的蓄热作用,从而提升了废钢温度,降低了废钢加入量对铁水温度的影响。对2007 年6—11 月安源炼钢厂铁水空罐加废钢工艺的实际数据进行统计,不同的吨铁受废钢率影响铁水温度的情况见表1。表1 反映了铁水空罐运行加废钢比例达到64. 83%,平均吨铁受废钢率在34. 23 kg /t,即单罐吨铁受废钢率为53. 07 kg /t,铁水入炉平均温度仍能保持不小于1 305 ℃,满足炼钢铁水入炉的温度要求。

4 加废钢受限环节及整改措施

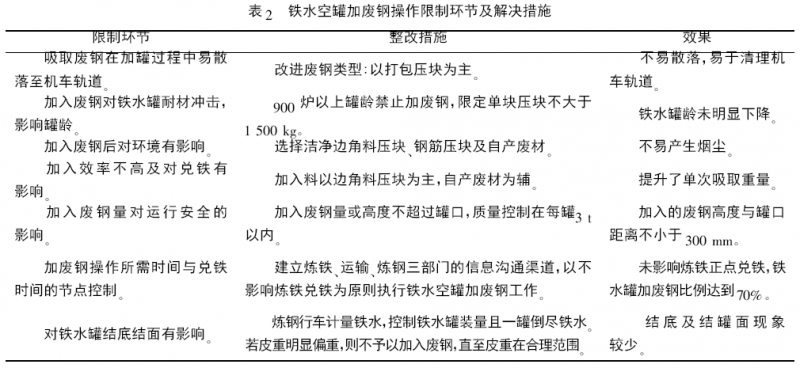

炼钢铁水空罐加废钢工艺需要结合运行安全风险以及加罐效率、铁水罐运转周期等实际情况进行整改。针对限制环节采取了必要的改进措施,形成了完善的操作及运行机制。具体受限环节及整改措施见表2。

5 经济效益分析

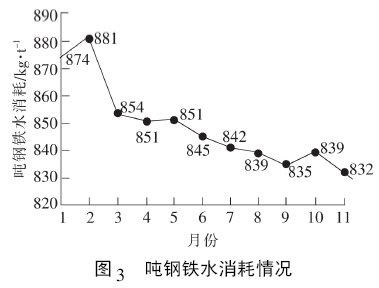

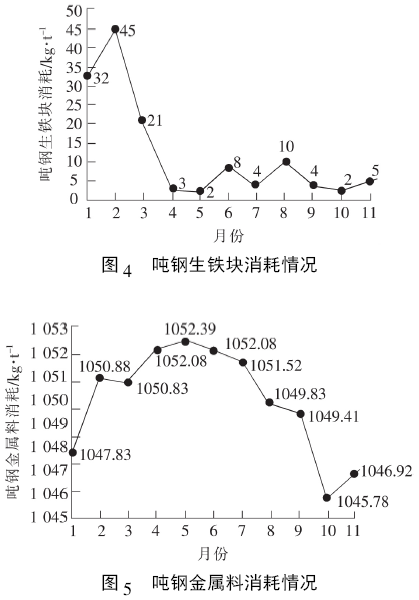

通过采用铁水空罐加废钢工艺后,废钢比明显上升,生铁块消耗降低明显取得了很好的经济效益。转炉废钢比提升至20%,根据当期废钢及生铁块市场采购单价,吨钢铁水消耗由870 ~ 880 kg 降至不大于835 kg,节约吨钢金属料成本90 元; 吨钢生铁块消耗由30 ~ 45 kg 降至5 kg,节约吨钢金属料成本27 元,两项合计节约吨钢金属料成本117 元,且钢铁料消耗维持稳定。2017 年1—11 月吨钢铁水消耗、生铁块消耗和金属料消耗情况见图3、图4 和图5。

6 结论

通过实施铁水空罐加废钢工艺后,采取了废钢压块类型吸取加入,有效控制了铁水空罐加废钢工艺所存在的运行安全和环保问题,并通过限定废钢加入量单罐不超过3 t 的方法控制铁水温降,使铁水入炉温度满足了入炉要求。实施该工艺后,转炉废钢比得到了提升,转炉废钢比达到20%,生铁块单耗降至5 kg 左右,经济效益显著。

参考文献

[1] 魏薇. 优化转炉炼钢炉料结构的几点思考[J]. 世界钢铁, 2014,( 1) : 6 - 8.