徐晓1,孙静波1,朱文玲1,苏兰兰2

( 1. 河钢集团邯钢公司,河北邯郸056015; 2. 安阳钢铁集团,河南安阳455000 )

摘要: 连铸采用浸入式水口浇铸钢水的过程中,尤其是浇铸超低碳钢时,经常由于Al2O3附着在水口内壁发生结瘤,或者钢水温度过高等造成水口熔损的现象,不仅降低连铸机的生产效率,也是钢铁产品产生缺陷的主要原因之一。从工艺路线和产生问题入手,降低钢液的氧含量、控制夹杂物上浮时间、保护浇铸,提出了防止水口结瘤的技术方案。

关键词: 浸入式水口; 浇铸; 超低碳钢; 工艺技术

0 引言

连铸耐火材料的“四大件”,即浸入式水口、长水口、整体塞棒及滑板、定径水口。它们起到输送钢水、隔断气体和控制钢流的作用,其质量好坏直接关系到连铸工艺的顺行和产品质量。浸入式水口尤为明显,它是钢水从中间包流入结晶器的导流管,使用浸入式水口可防止钢水二次氧化; 控制钢水的流动状态和注入速度; 促进夹杂物上浮,防止保护渣和非金属夹杂物卷入钢水等。

近年来,国内汽车制造业高速发展,汽车用钢需求量增长迅速。IF 钢具有优良的超深冲性能,不仅要求其超低碳、氮,还要保证钢液高洁净度。通常超低碳IF 钢连铸时浸入式水口的堵塞和熔损速度是普通钢连铸时的5 倍以上,因此难以实现多炉连浇,不仅影响生产节奏,更会影响其洁净度。以邯钢生产中遇到的问题为背景,系统分析了邯钢常规生产工艺,影响浸入式水口结瘤的因素; 通过机理分析和现场探索,提出了改善水口结瘤的措施,以达到多炉连浇的目的。

1 浸入式水口的结瘤现象

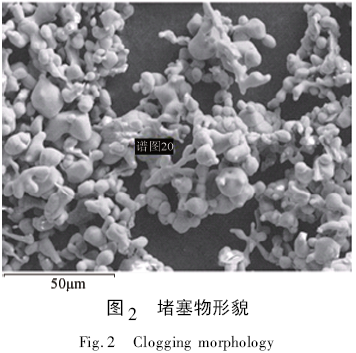

浸入式水口堵塞的形成是一个复杂过程,涉及的影响因素和条件很多,并且相互影响。尤其是渣线以下部位,堵塞物主要有Al2O3、FeAl2O4夹杂、MgO 和MnO 等。铝碳质水口在浇铸铝镇静钢时,发生堵塞水口现象,粘附在水口内壁的聚集物主要是Al2O3,Fe2O3和其他高熔点化合物的混合物[1]。

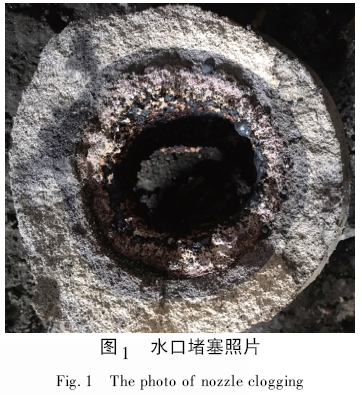

邯宝炼钢厂的水口堵塞照片图1 和图2 所示。利用扫描电镜能谱分析,对浸入式水口内壁堵塞物检测结果为Al2O3 = 78. 22%、MgO = 3. 14%、Fe2O3= 1. 82%,其他= 16. 82%。由此可见,堵塞物主要为小颗粒聚集成簇状的Al2O3夹杂,还有少量冷钢和TiO2夹杂。Al2O3 - TiO2夹杂物尺寸较小,而且难以上浮去除[2]。

2 浇铸超低碳钢的工艺路线和存在问题

邯宝炼钢厂拥有先进的装备条件,但在连铸生产中出现多起浸入式水口结瘤后脱落现象,造成浇铸困难,以及最终产品产生表面缺陷等问题。

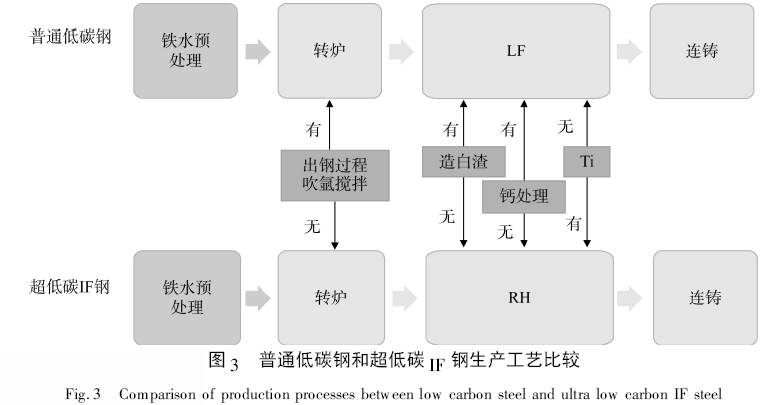

浸入式水口结瘤脱落后主要出现在低碳软钢系列产品,超低碳汽车钢系列产品较多。为保证IF 钢的优良性能,必须对钢中化学成分及夹杂物含量严格控制。工艺流程的每一步,都影响着IF 钢成品的质量和性能,河钢邯钢生产超低碳钢的工艺和普通低碳钢有所不同,见图3。

从生产工艺上分析,生产超低碳IF 钢比普通低碳钢更易堵塞水口,其原因如下。

( 1) 在转炉出钢过程中,生产普碳钢时采用吹氩搅拌,帮助氧化物上浮。在生产超低碳钢时,为了控制其洁净度不采取吹气搅拌,导致钢水中存在少量的Al2O3。

( 2) 普通钢种经LF 炉造白渣工艺,渣中( FeO+ MnO) 含量低,对钢液中酸溶铝含量进行控制,有效抑制了酸溶铝与氧反应生成高熔点氧化物Al2O3,避免了含铝钢在连铸时出现水口堵塞现象。

( 3) 钢水中的酸溶铝达到一定比例要求钢水中必须有一定量的钙,钙铝比达到0. 13 以上钢水具有良好的流动性。LF 结束后进行钙处理技术,合适的钙处理可以使钢液中的Al2O3与CaO 反应生成12CaO·7 Al2O3,易于从钢液中去除。

( 4) 由于钢材性能需要,超低碳钢中一般含有钛元素,而钛是表面活性物质,在Al2O3颗粒附近钛元素会与其发生化学反应,所以在水口结瘤物中会有少量的钛化物[3]。

综上所述,从工艺路线出发,生产超低碳IF 钢的堵塞几率更大。

3 防止水口结瘤的技术方案

目前,防堵塞的主要方法可以从两方面入手: 一是控制钢液高熔点夹杂物产生; 二是浸入式水口结构和材质方面[4]。河钢邯钢主要从控制高熔点夹杂物的产生入手,在各产线采取了以下措施。

3. 1 降低钢液氧含量

钢液氧含量直接影响一次氧化产物的数量。

3. 1. 1 转炉方面

优化复吹工艺: 调整底吹供气制度,建立“底吹透气砖完好状况动态分析表”。根据实际制定出亟待恢复底吹的炉座和透气砖,并掌握“转炉底吹快换”技术,及时更换新的透气砖。

杜绝后吹: 后吹使钢中增氧0. 010 0%。顶渣改质: 转炉出钢1 /3 时加入改质剂,保证高碱度和低氧化性。

下渣控制: 红外线下渣检测、滑板挡渣。

3. 1. 2 精炼方面

传送时间: 保证转炉出钢到RH 精炼的传送时间< 20 min。

T -OB 升温: 用T -OB 升温,吹氧量<100 Nm3。

静置时间: 精炼结束后,保证静置时间≥30min,保证夹杂物上浮。

采取措施: 提高转炉复吹效果来降低出钢氧值;转炉沸腾出钢时经RH 工艺,可利用真空条件下碳是一种良好的脱氧元素,将钢水中的氧尽可能地脱除,使铝终脱氧前钢水中的氧尽可能的低。

3. 2 加铝操作和上浮控制的影响

在可控范围内,减少铝的损失。铝的加入量根据氧值动态调控[5]:

Al = ( 1. 125%[O]+ Δ%[Al]) ·W/( R·C)

式中,Δ%[Al]———铝的实际浓度与目标浓度的差;

%[O]———钢水中的自由氧含量;

W ———钢水重量;

R ———铝收得率;

C ———铝的纯度。

邯宝炼钢厂精炼工序的主要控制措施如下:

( 1) 保证加铝操作后有足够的反应时间,然后再加合金,控制在3 min 以上。

( 2) 保证其纯脱气时间在8 min 以上。

( 3) 精炼结束保障钢包的静置时间≥30 min。

3. 3 保护浇铸

在连铸方面,采用全程保护浇铸,防止钢水二次氧化,保持合适的氩气吹入量。

( 1) 钢包长水口选择吹氩密封。

( 2) 上水口吹氩使上水口内壁形成氢气层,防止钢水中的Al2O3夹杂在上水口附着。

( 3) 滑板间氢气流形成的环形密封,隔绝了钢流与空气中氧的接触。

( 4) 氩气通过塞棒进入SEN 内部钢流,调整钢水在水口的流动状态和流速。进入结晶器后气泡上浮并搅动钢水,促进钢中非金属夹杂物碰撞长大,上浮的氩气泡能够吸收钢中的气体,同时粘附悬浮于钢水中的夹杂物带至结晶器钢水表面被渣层吸收。

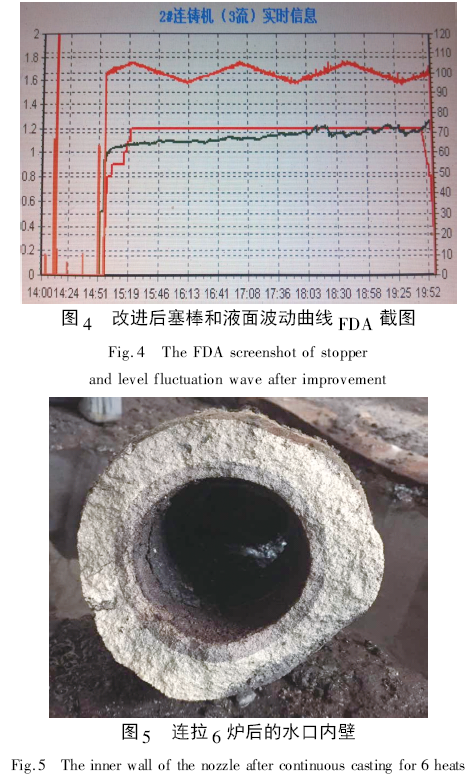

通过河钢邯钢西区炼钢连铸现场实践探索,获得如下效果: 动态控制塞棒流量5 ~ 7 L /min 能实现结晶器液面波动≤ ± 3 mm; 中包板间吹氩量保持8.5 ~ 11 L /min,可以保证钢液与空气隔绝。

4 改进效果

在排除设备、钢水纯净度等因素后,浇铸超低碳IF 钢时连浇炉数达到6 炉,并且液面稳定,结晶器液面波动≤ ± 3 mm。图4 是改进后塞棒和液面波动曲线FDA 截图,图5 连续浇铸6 炉超低碳钢后的水口内壁。

5 结论

生成Al2O3是造成水口堵塞的主要原因,从超低碳钢的工艺路线入手,提出了防止浸入式水口堵塞的改进方法。

( 1) 通过优化转炉复吹工艺、杜绝后吹、顶渣改质等手段的采取,降低了钢液氧值,减少了Al2O3的形成。

( 2) 精炼过程中,保证加铝后有足够的反应时间,从而降低铝的加入,抑制了Al2O3的形成。

( 3) 在连铸方面,采用了全程保护浇铸,并且保持合适的氩气吹入量,防止了钢水的二次氧化。

整体提高钢水的纯净度,改善浸入式水口的结瘤状态,实现了超低碳钢的多炉连浇,解决了以往邯宝炼钢厂浇铸超低碳钢过程中必须更换浸入式水口的问题。

参考文献

[1]刘耀辉,张瑞忠,张志克,等. 浸入式水口均匀侵蚀的数学模型[J]. 河北冶金, 2011,( 9) : 18 ~ 20.

[2]C Bernhard,G Xia,A Karasangabo,等. 超低碳钢连铸过程中Ti 和P 对水口结瘤的影响[J]. 世界钢铁,2012,( 5) : 19 ~ 28.

[3]高立娜,张彩军,吕达,等. 含钛超低碳钢连铸浸入式水口结瘤机理的研究[J]. 铸造技术,2016,( 11) : 2384 ~ 2388.

[4]周学禹,徐立山,梁静召,等. 防止中间包水口堵塞的措施[J]. 河北冶金,2010,( 2) : 29 ~ 31.

[5]蔡开科. 连铸坯质量控制[M]. 北京: 冶金工业出版社,2010.