邓志平

( 新余钢铁集团有限公司,江西新余338001)

摘要: 对新钢焦化厂煤焦比的现状进行系统分析,与方大特钢焦化厂煤焦比现状进行对比后,找出了两者的差距,并提出了新钢焦化厂在指标赶超方面的措施。

关键词: 煤焦比; 指标对比; 改进措施

0 前言

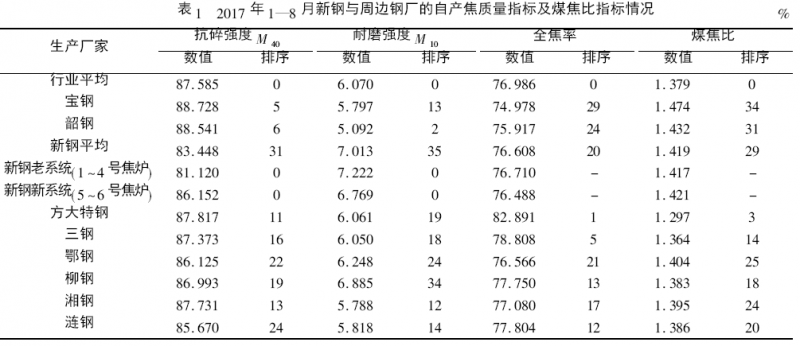

与周边钢厂煤焦比对标后,发现新钢煤焦比偏高,特别是与方大特钢焦化厂煤焦比的差距最大,这直接影响了冶金焦的制造成本。2017 年新钢与周边钢厂的自产焦质量指标及煤焦比指标情况见表1。

从表1 中可看出,方大特钢的全焦率在行业中排序第一,煤焦比在行业中排序第三,属行业先进水平。新钢全焦率在行业中排第20 名,煤焦比在行业中排第29 名,可以说是处于行业的落后水平,尤其是与方大特钢比差距较大。近几年来,新钢焦化厂虽然一直在对标方大特钢煤焦比并进行攻关,并且通过狠抓生产操作的各个环节,使降煤耗工作取得了一定进展,但是与方大特钢比差距还是较大,因此必须尽早制定改进措施。

1 现状

1) 方大特钢焦化厂目前有42 孔、21 孔JN43 -80 型顶装焦炉各1 座及60 孔JNDK43 - 03F 型捣固焦炉1 座,年产焦炭能力80 万t,配置1 套最大处理能力为105 t /h 的干熄焦装置。通过延长结焦时间及减少捣固焦炉装入煤量,现在焦炭已经实现了全干熄生产,生产的焦炭主要供2 座1 000 m3 及1 座500 m3 高炉使用。

2) 新钢焦化厂目前有JN43 - 80 型顶装焦炉4座共192 孔,年产焦能力125 万t,配套90 t /h 的干熄焦装置2 套,主要供4 座1 000 m3 级高炉使用;6 m焦炉2 座共126 孔,年产焦能力125 万t,配套155 t /h的干熄焦装置1 套,生产的焦炭主要供2 座2 500 m3高炉使用。

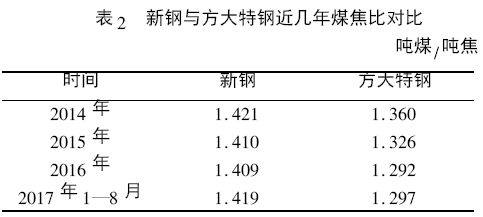

3) 新钢与方大特钢近几年煤焦比对比情况见表2。

虽然近几年新钢煤焦比指标通过攻关在逐年进步,但是方大特钢进步更大,尤其是2017 年1—8月,差距进一步拉大了,达到0. 122 吨煤/吨焦。

2 影响煤焦比的各种因素分析

2. 1 资源情况及进厂验收影响

2. 1. 1 方大特钢

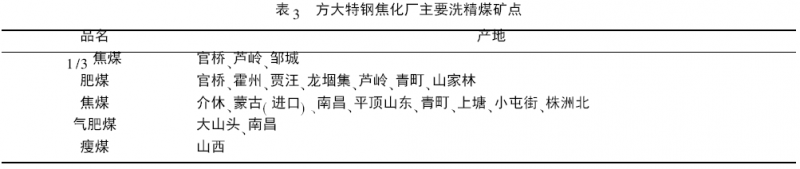

方大特钢焦化厂的主要洗精煤矿点见表3。

方大特钢焦化厂主要洗精煤的主要矿点以矿务局直供为主( 比例小于60%) 、地方煤矿供应为辅( 比例大于40%) ,仅地方煤矿结算以进厂验收煤计量及水分为准。

2. 1. 2 新钢焦化厂

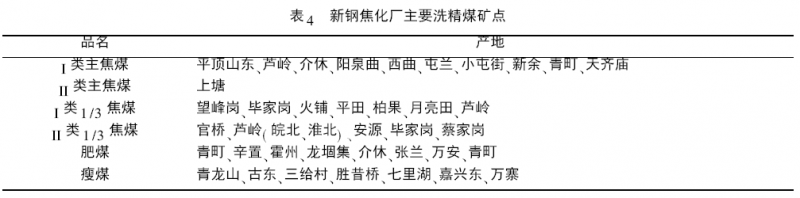

新钢焦化厂主要洗精煤矿点见表4。

主要矿点以矿务局直供为主( 比例达80% 以上) 、地方煤矿供应为辅( 比例小于20%) ,仅地方煤矿结算以进厂验收煤计量及水分为准。矿务局直供煤雨季时结算的水分指标差异较大,进厂煤实际水分比结算水分高。新钢进厂煤全年实际水分比结算水分平均高1% ~ 2%,折算成煤焦比比方大特钢高0. 015 ~ 0. 030 吨煤/吨焦。

2. 2 焦化工序影响

1) 配煤结构分析及影响。方大特钢4. 3 m 顶装及捣固焦炉配合煤挥发分控制在30% ~ 31%,新钢4. 3 m 及6 m 顶装焦炉配合煤挥发分控制在28%~ 29%。

2) 煤场盘库及干熄焦( CDQ) 、焦炉烧损和除尘系统影响。方大特钢煤场盘库采用人工测量长、宽、高计算库存,新钢主要依靠人工目测估算库存。干熄焦( CDQ) 、焦炉烧损和除尘系统影响方面,方大特钢实现了全干熄,结算水分按实际测量数据为准( 按小于0. 4%计算) ; 新钢干熄焦率较低, 2016 年4. 3 m焦炉干熄率为97. 3%,6 m 焦炉干熄率为92. 5%,焦炭水分平均按0. 9% 结算。新钢焦炭结算水分比方大特钢高0. 5% 以上,折算成煤焦比新钢比方大特钢高0. 01 吨煤/吨焦以上。

3) 目前,新钢焦化厂40 kg 试验小焦炉年久失修,数据误差较大,配合煤的全焦率试验不准。

4) 方大特钢粗苯渣、焦油渣全部回配焦炉炼焦,新钢仅焦油渣部分回配焦炉炼焦等。

5) 方大特钢洗精煤消耗水分按7% 计算,新钢洗精煤消耗水分按8% 计算。对标时不同基准的水分会影响分析结果,折算成煤焦比新钢比方大特钢高0. 015 吨煤/吨焦。

2. 3 煤场盘库、入炉煤及焦炭计量对产量的影响

目前新钢自产焦( 冶金焦) 主要通过皮带输送至炼铁工序,以皮带电子秤的数据为结算依据,但是恶劣的作业环境使电子秤的误差较大。焦粉主要通过汽车运输至烧结工序。焦炉用煤采用皮带输送至配煤槽,再通过装煤车装煤,装煤过程不计量( 煤塔电子秤不准) ,煤耗测算采用人工目测盘库的方式确认消耗量,最后通过计算的方式得出单炉产量及煤耗,误差较大。新钢焦化厂在2014 年7 月和2015年4 月、6 月、7 月分别对6 m 焦炉进行了煤耗、全焦率标定。由于入炉煤工艺电子秤、煤塔电子秤计量不准,加上落地焦先用汽车转运后再用汽车轨道衡称量,转运中存在质量损失,导致标定结果失效。

3 赶超措施

煤焦比主要受三方面因素的影响: 一是进厂煤验收的准确性; 二是焦化工序配煤结构、煤场管理、干熄焦工艺、焦炉烧损和除尘系统等的影响; 三是煤场盘库、入炉煤及焦炭产量的计量准确性。

3. 1 强化进厂煤采购及验收管理

在不影响焦炭质量的前提下,新钢原料部要进一步从原料采购抓起,提高以进厂验收指标结算为准的煤的比例,将该指标从以前的不足20% 提高到30%以上,并逐步提高地方煤矿的采购数量。对于4. 3 m 焦炉,应将进老煤场的洗精煤由地方煤矿供煤的比例调整至不低于40%,结算主要以进厂验收煤计量值及其测量的水分为准; 对于6 m 焦炉,其使用的洗精煤保持以矿务局直供为主,适当提高地方煤配入比例并使之达30%以上。

3. 2 抓好焦化工序攻关

为了更好地开展煤焦比攻关,逐步缩小与方大特钢的差距,新钢焦化厂必须强化焦化各工序的管理,认真抓好各工序的攻关。

1) 优化配煤结构,降低煤耗。从洗精煤的资源方面来看,方大特钢用煤共分五类,分别为主焦煤、1 /3 焦煤、肥煤、气肥煤、瘦煤; 新钢用煤分为六类,分别为一类主焦煤,二类主焦煤,一、二类1 /3 焦煤,肥煤,瘦煤。两家单位的资源点基本相同,新钢必须通过优化配煤,开展40 kg 小焦炉试验,在保证质量及成本的前提下,兼顾全焦率的升高。同时,将配合煤挥发分降低1% ~ 2%,控制在不超过28%; 减少高挥发分的1 /3 焦煤及肥煤的配入量,增加瘦煤及II 类主焦煤配比。

2) 强化煤场管理及进厂煤验收。推行煤场管理标准化作业,做到每周核算煤焦比及盘库,及时调整库存量,测算及减小实际配煤比与计划配比之间的差异。加强进厂煤的质量检验及计量跟踪,并建立统计台帐,做到扣水扣杂,使扣杂量大于110 t /月。加强煤场排水沟管理,减少洗精煤流失,使全年余煤回收量大于400 t。为此,应尽早在煤场搭建防雨棚,这样不仅可以减少洗精煤流失,还能够提高焦炭产量、改善焦炭质量。

3) 加强焦炉干熄焦及生产管理。开展降低干熄焦( CDQ) 损耗攻关,使循环气体量及其中的氧气、氢气、一氧化碳指标达到设计要求; 降低烧损率,使之小于1. 5%。强化焦炉生产管理,建立合理的加热制度,减小焦炉负压,杜绝提前摘炉门、炉盖及上升管,减少焦炭烧损。开展提高除尘系统( 包括装煤、推焦除尘、筛焦楼除尘及运焦皮带除尘) 工作效率攻关,提高煤粉和焦粉扬尘收集率,实现回收粉尘量不低于6 600 t /月。

4) 使焦炭干熄焦率提高2%。使1 ~ 4 号焦炉的干熄焦率不低于98. 5%,5 ~ 6 号焦炉的干熄焦率不低于94. 5%,并逐步将焦炭的结算水分由原来的0. 9%调整至0. 7%,最后达到全干熄生产,最终焦炭结算水分按实际测算水分计( 小于0. 4%) 。

5) 尽快新购1 套40 kg 试验焦炉装置,为提高配合煤全焦率及评价单种煤结焦性、制定合理的配煤方案提供依据。

另外,加大粗苯渣、焦油渣的回配量,以增加焦炭产量。同时,为更好与方大特钢指标对比,应尽早将洗精煤的折算水分调整至7%,以便在同一水分基准下进行指标对比分析。

3. 3 加强煤场盘库、入炉煤及焦炭计量管理

对新钢焦化厂煤场的盘库要尽快采用先进的测量方法,改变目前误差大的人工目测方法。成立提高入炉煤工艺电子秤及焦炭皮带电子秤精确率的攻关小组,逐步提高配煤工艺电子秤、煤塔电子秤的准确性,使煤的入炉量和消耗量真实可靠; 加强焦炭皮带电子秤的校称精度,同时在现场安装监控装置,确保焦炭计量准确。

4 结语

通过与方大特钢焦化厂的相关指标进行对比分析,初步找到了我厂自产焦在煤焦比方面存在的差距及潜力。在下步工作中,必须注重系统攻关,除加强焦化工序攻关外,特别要从加强原料———洗精煤的采购入手,在保证焦炭质量的前提下,提高以进厂验收指标结算为准的地方煤采购比例。同时,要加强入炉煤、煤场及焦炭的计量攻关,提高计量的准确性。要不断学习省内外焦化厂家特别是方大特钢焦化厂的先进经验,对标挖潜,进一步加大降低煤焦比的攻关力度,逐步缩小与方大特钢焦化厂的差距,从而达到炼铁高炉对焦炭质量的要求,完成公司下达的配煤成本考核指标。