岳争超,柯显峰,李严,竺龙,张勇

(湖北新冶钢有限公司,湖北黄石435000)

摘要: 通过烧结杯试验,测定了新冶钢520 m3 高炉用炉料的软熔滴落性能,并对其炉料结构进行了优化。结果表明: 当高炉入炉料的烧结矿配比大于77%时,炉料的透气性随着烧结矿配比增加急剧变差; 当烧结矿配比小于77% 时,炉料透气性随着烧结矿配比减小变差,但变化幅度相对缓慢; 熔滴区间随着试样的厚度增加而变大,试样的最大压差随着厚度增加而变大,软熔层厚度和特征值S 随试样厚度增加而变大。基于本次试验的研究结果,新冶钢520 m3 高炉在生产中较为理想的炉料结构为75% ~ 77%烧结矿+ 13%球团矿+ 10% ~ 12%块矿。

关键词: 烧结杯试验; 软熔滴落性能; 高炉炉料结构

0 前言

湖北新冶钢现有2 座520 m3 小高炉,1 座1 780 m3高炉,其中2 座小高炉分别投产于2001 年和2004 年,期间各大修1 次、中修1 次。1 780 m3高炉作为新冶钢唯一的中大型高炉,就公司煤气管网平衡和下道工序铁水保供而言,其重要意义不言而喻,因此稳定的原料供应确保1 780 m3 高炉稳定顺行显得尤为重要。在实际生产中,2座520 m3 高炉一直起着平衡调剂原料及降低原料成本的“试验田”作用,因此长期以来这两座高炉的炉料结构不仅波动较大,还在调整时缺乏足够的科学依据,高炉的运行状况不甚理想。

为了确保2 座520 m3 高炉在炉况稳定的前提下进一步挖掘其生产潜能,我们利用烧结杯试验摸索其合理的炉料搭配方案,并对520 m3 高炉的炉料结构进行系统性研究,主要针对炉料的高温冶金性能( 软熔滴落性能) 进行测定分析,并据此对高炉炉料结构进行优化,以达到在实际生产中稳定炉况和强化冶炼的目的。

1 试验装置和试验条件

目前国内各科研院所、学校和企业所用的熔滴装置型号较多,在铁矿石熔滴性能检测方面也没有形成统一的标准,但是其制作所依据的熔滴原理相同,评价方法与评价指标也基本一致,公开文献显示已有部分企业使用烧结杯试验指导生产[1 - 3]。

新冶钢烧结杯试验室现有1 套铁矿石高温荷重软熔滴落测定装置,该装置自动化水平高,受外界环境影响小,能比较准确地测量出试验所需的理化性能数据。

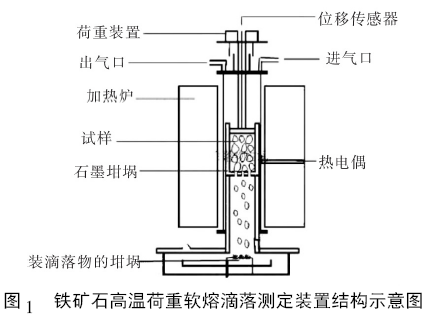

试验所用的铁矿石高温荷重软熔滴落测定装置主要由熔滴炉、配气系统、计算机数据采集和处理系统等组成。其主体设备为熔滴炉,熔滴炉的结构示意图如图1 所示,主要由加热炉( 石墨电极) 、石墨坩埚、智能温控装置( 热电偶) 、荷重装置、位移传感器、进气口、出气口等组成。升温制度采用可编程温度控制仪控制,可按设定的温度控制炉内温度,炉内最高温度可达到1 600 ℃。温度、压差、收缩率等检测数据由计算机自动采集,其中温度误差控制在± 3 ℃,压差误差控制在± 0. 03 kPa,收缩率误差控制在± 1%。

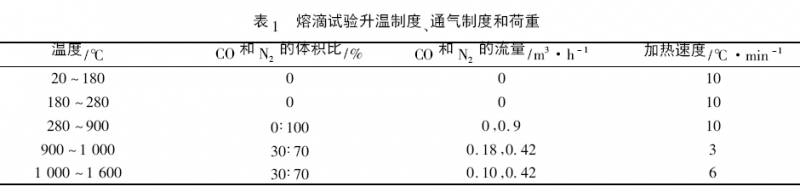

本次试验的升温设定和通气设定最大程度地模拟了高炉环境,具体参数设定见表1。

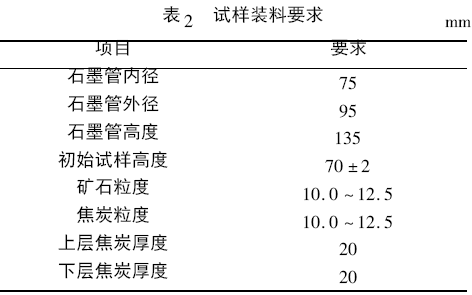

试验试样装料要求见表2。为了模拟高炉环境,在试样层上部及下部各放40 g 焦炭( 控制焦炭厚度在20 mm 左右) 。

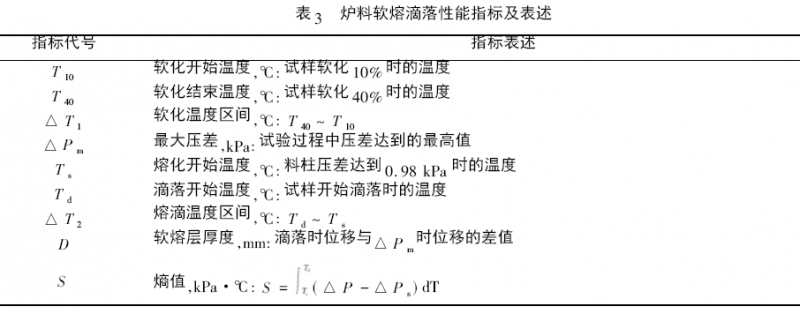

试验中需要测定的炉料软熔滴落性能指标见表3。

基于以上表述,本文根据T10,T40,Ts,和Td的高低,相对比较不同配比时的炉料在高炉内形成软熔带的部位; 根据△ T1和△ T2值相对比较不同配比时的炉料的软化区间和熔滴区间,亦即软熔带和滴落带的大致厚度; 根据特征S 值相对比较不同配比时炉料软熔性能的好坏。

1 试验原料及方案

1. 1 原料条件

520 m3 高炉在实际生产中使用的主要炉料有烧结矿( 自产) 、国产球团矿、进口球碎、PB 块和巴西块等,其中进口球碎是球团矿生产过程中产生的头尾料,它可以部分代替球团矿进行使用。笔者单独试验研究结果表明: 进口球碎低温还原粉化指数RDI+3. 15为75. 9%,国产球团矿低温还原粉化指数RDI+3. 15为97. 6%,进口球碎低温还原粉化特性显著差于国产球团矿。

我厂财务数据显示,烧结矿采购价格最低,块矿次之,球团矿性价比最高。单纯同类比较,巴西块较PB 块价格高约130 元/t; 进口球碎较国产球团矿低约200 元/t。

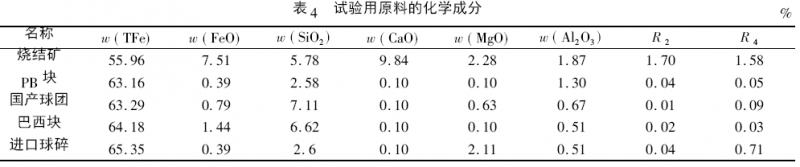

试验用原料化学成分见表4。

1. 2 单品种铁矿石软熔滴落性能试验

在生产实践中,为了评价某种铁矿石的高温反应性能,通常通过测定其软熔滴落性能进行判断,并以此来指导生产。

1. 3 不同配比的炉料软熔滴落性能试验

虽然进口球碎的低温还原粉化特性差,但由于其价格低,因此为了降低生产成本,仍将进口球碎部分代替球团矿在520m3 高炉使用。试验中,按照固定国产球团矿和进口球碎比例、变动烧结矿和块矿比例的原则进行配料。

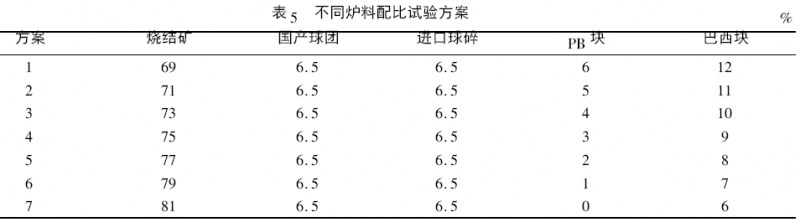

根据我厂原料保供能力,结合考虑成本因素,决定将炉料中烧结矿的配比定在69% ~ 81%,块矿配比定在6% ~ 18%。不同配比试验方案见表5。

1. 4 变试样厚度软熔滴落性能试验

实际生产中,经常需要根据高炉炉况更改炉料批重,一般批重越大,炉内料层越厚。为了研究料批改变后炉料软熔滴落性能的变化,我们进行了一组变试样厚度的试验。

试验采用的炉料与熔滴试验所用炉料相同( 见表4) ,炉料中各矿种配比如下: 72% 烧结矿+ 6. 5%国产球团矿+ 6. 5%进口球碎+ 7. 5% PB 块+ 7. 5%巴西块。

一般熔滴试验试样厚度为70 mm,因此本次试验以试样厚度70 mm 为基准设计试验,其余试验试样厚度分别为60 mm 和80 mm。

2 分析与讨论

2. 1 单品种铁矿石软熔滴落性能

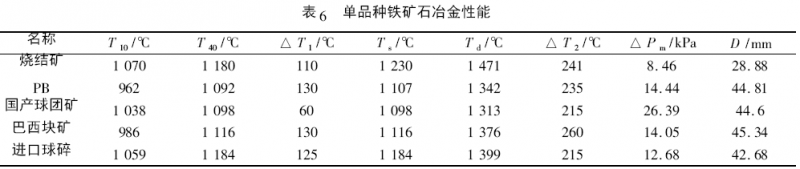

520 m3 高炉常用的铁矿石软熔滴落性能试验结果见表6。

对于烧结矿而言,其软化开始温度T10和熔滴开始温度Ts 较高,且软化温度区间和熔滴温度区间△ T2较窄,因此认为其高温冶金性能较好,但考虑到我厂仅使用过一种烧结矿,无法进行对比分析,因此不对烧结矿做进一步分析。

对于块矿而言,在高温冶金性能方面,PB 块与巴西块相差不大,但PB 块具有较窄的熔滴区间,有利于高炉煤气流穿过软熔带,更利于高炉冶炼; 在化学成分方面,PB 块品位较巴西块低1. 02%,w( SiO2) 较巴西块低4. 04%,因此PB 块可较好地与低碱度矿搭配使用。由于巴西块的价格远低于PB 块价格,因此从生产冶炼及成本因素等方面来考虑,建议在520 m3高炉生产中适当提高巴西块的配比。

对于球团矿而言,国产球团矿的高温冶金性能优于进口球碎,主要体现在国产球团的软化温度区间△ T1远低于进口球碎,其他指标相当; 化学成分方面,进口球碎具有更高的品位和更低的SiO2含量。从生产冶炼角度考虑,应尽量少用进口球碎的配比,但考虑到两者200 元/t 的价差,建议两者均衡使用,但国产球团矿配比不应过低。

2. 2 不同配比的炉料软熔滴落性能

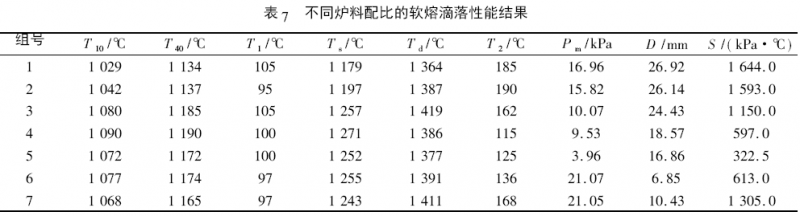

根据表5 的配比方案,通过铁矿石高温荷重软熔滴落测定装置测定了各方案的炉料软熔滴落性能,试验结果见表7。

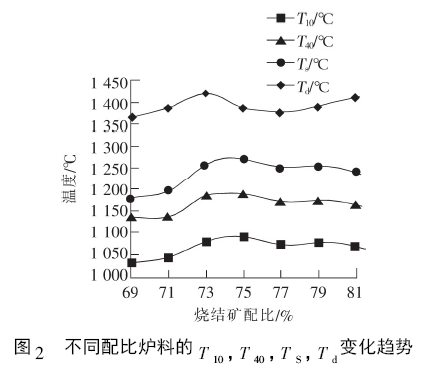

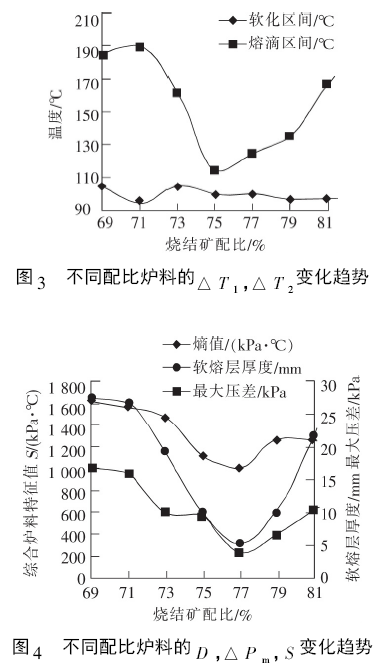

为了更清晰地比较不同配比炉料的软熔滴落性能变化,对表7 中的数据进行了进一步对比分析,见图2 ~ 4。

由图2 可以看出,不同配比的炉料软化开始温度、软化结束温度和熔融开始温度会随着烧结矿的配比增加先升高后基本保持不变,在烧结矿配比为75%时达到最大值,在烧结矿配比为77% 时温度水平最低; 熔融结束温度随着烧结矿的配比增加先升高后略微降低,最后有小幅上升趋势,在烧结矿配比为73%时达到最大值。其中T10,T40,Ts这3 个指标在烧结矿配比为75% 时有最高温度,当烧结矿配比继续增加时,这3 个指标的温度水平缓慢降低,其温度区间相对基本不变。综合来说,烧结矿配比为75% ~ 77%时,能获得较好的冶炼效果。

将图3 和图4 进行对比可知,不同配比的炉料软化区间变化不大; 熔滴区间变化很大,熔滴区间的最高温度与最低温度相差70 ℃,并随着入炉料中烧结矿配比的增加先变窄后变宽,在烧结矿的配比为75%时熔滴区间达到最窄; 软熔层厚度随着烧结矿的配比增加先快速变小后又缓慢变大,在烧结矿配比为77%时软熔层厚度为最小值,烧结矿配比为75% ~ 77%时,软熔层厚度差别不大。综合以上分析可得出以下结论: 烧结矿配比为75% ~ 77% 时,可以获得较窄的软熔层厚度和较窄的熔滴区间。

最大压差指标代表炉料的透气性[4]。由图4 可知,不同配比炉料最大压差会随着烧结矿配比增加而先降低后升高。当烧结矿配比为77% 时,最大压差达到最低; 当烧结矿配比小于73% 时,炉料的最大压差会随着烧结矿配比减少而急剧增大,炉料透气性急剧恶化。因此从炉料透气性指数方面来考虑,应选择烧结矿配比为77%的炉料结构。

为了考虑炉料软熔带和滴落带的厚度以及对通过该区域的煤气影响,引入了不同配比的炉料特征值S ,即熵值。根据不同配比的炉料压差—温度曲线计算的特征值S 见表7,其曲线对比见图4。由图4 可知,不同配比的炉料S 值会随着炉料中烧结矿的配比增加而先逐步下降,再急剧上升,因此,当烧结矿配比为77%时有较理想的熵值。

2. 3 变试样厚度熔滴试验

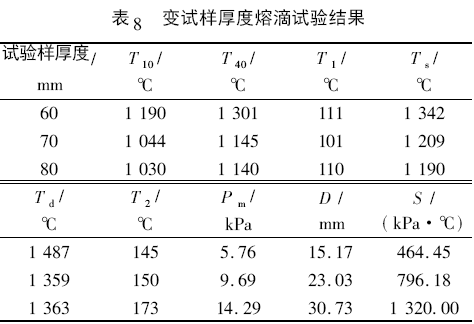

根据设计的变试样厚度熔滴试验方案,通过铁矿石高温荷重软熔滴落测定装置测出了3 种不同厚度试样的高温冶金性能,具体见表8。

由表8 可知,不同厚度的试样,软化区间没有太大区别,熔滴区间会随着试样的厚度增加而变大,试样的最大压差会随着厚度增加而变大,软熔层厚度和特征值S 都会随试样厚度增加而变大。因此,在实际生产操作中,不可盲目变更炉料批重,应结合炉料配比逐步摸索出批重增加对料柱透气性和压差的影响,再根据相关试验数据计算其高温冶金性能的改变量,以指导生产。

3 结语

1) 在520 m3 高炉的生产原料中,烧结矿的高温冶金性能较好,性价比最高,应维持较高的配比; PB块高温冶金性能略优于巴西块,但从成本考虑,应适当提高巴西块的配比; 国产球团矿高温冶金性能优于进口球碎,从生产冶炼角度考虑,应尽量少用进口球碎,但从成本考虑,建议两者均衡使用,但国产球团矿配比不宜过低。

2) 不同配比的炉料高温冶金性能试验表明,软熔层厚度曲线、最大压差曲线和综合炉料特征值曲线表现出的规律基本一致,烧结矿配比为77% 时具有较窄的软熔层,煤气通过时阻力小,有利于煤气流的通过,炉料整体透气性好; 当烧结矿配比大于77%时,炉料的透气性随着烧结矿配比增加急剧变差; 当烧结矿配比小于77% 时,炉料透气性随着烧结矿配比减小变差,但变化幅度相对缓慢。结合软化区间和熔滴区间的特点来看,520 m3 高炉的炉料结构中烧结矿配比应稳定在75% ~ 77%较为理想。

3) 变试样厚度熔滴试验表明,熔滴区间随着试样的厚度增加而变大,试样的最大压差随着厚度增加而变大,软熔层厚度和特征值S 随试样厚度增加而变大。因此,在520 m3 高炉生产中不可盲目变更炉料批重。

4) 综上所述,现阶段520 m3 高炉生产中较为理想的炉料结构为: 75% ~ 77% 烧结矿+ 13% 球团矿和进口球碎+ 10% ~ 12%块矿。

[ 参考文献]

[1] 秦延华,胡涛,杨金荣,等. 安钢高炉炉料结构优化研究及生产实践[J]. 河南冶金, 2007,15( 2) : 18 - 21.

[2] 王竹民,王磊,吕庆,等. 邯钢高炉炉料结构优化研究[J]. 钢铁研究, 2009,37( 4) : 4 - 7.

[3] 王金龙,张艳允,张红闯,等. 高炉炉料结构优化研究[J]. 河北冶金, 2012,( 6) : 8 - 10,38.

[4] 巴广君. 高炉软熔带形态研究[J]. 钢铁研究学报,1998,( 5) : 1 - 5.