朱刚1, 陈鹏2, 尹媛华3

(1. 湖南中冶长天节能环保技术有限公司, 湖南长沙410007; 2. 中冶长天国际工程有限责任公司,湖南长沙410007; 3. 湖南和天工程项目管理有限公司, 湖南长沙410007)

摘要:介绍了国内外钢铁企业在复合造块、制粒、布料、烧结喷吹天然气节能减排等烧结新技术方面所取得的进步。为国内钢铁企业采用和借鉴这些新技术,改善烧结生产和研发新烧结技术,提供一定的参考和有益的借鉴。

关键词:烧结新技术;复合造块;制粒布料;烧结喷吹天然气;进展

引言

进入21 世纪以来,中国的钢铁企业面临着两大挑战,一是日益增长的钢铁产量加剧了铁矿石的需求,导致铁矿原料价格上升和质量下降;二是日渐萎缩的钢铁市场,吨钢盈利能力的持续减弱。而烧结矿是高炉炼铁的主要炉料,特别是中国高炉炉料结构中烧结矿配比普遍偏高,2011 年烧结矿占炉料结构的比例超过80%[1]。因此,为解决铁矿原料条件的恶化、降低生产成本,高炉操作要实现相应的高生产率和低还原剂比,就需要高炉使用的烧结矿具有优良的冶金性能。

烧结矿的冶金性能直接影响烧结矿在高炉内的还原行为及高炉各项技术经济指标,而烧结矿冶金性能又主要取决于铁矿粉的自身性能,近年来随着铁矿资源的劣质化,烧结所用铁矿来源结构都发生了较大的变化,铁矿粉的自身特性以及铁矿粉在烧结中的规律也在一定程度上有所改变,针对此国内外烧结工作者进行了一系列相应研究从而提出了烧结新技术。本文简要介绍了近些年来国内外在烧结新技术方面所取得的进步,并按其主要特点将其分类为几个方面,复合造块技术、制粒技术、布料技术、烧结喷吹天然气减排技术等。通过本文的介绍,为国内钢铁企业采用、改善和借鉴这些新技术,提供了一定的参考。

1 复合造块技术

1.1 镶嵌式烧结法

随着澳大利亚、巴西等铁矿供给国优质铁矿粉的逐渐减少,目前世界上的各大钢铁生产国家都面临着铁矿资源劣化,精矿逐渐增多的局面。近年来,钢铁技术强国日本的各大烧结厂为了降低生产成本和应对将来精矿逐渐增多的局面均不断改变精矿在烧结中的配比,在大量提高低价矿配比的情况下生产出优质低渣比烧结矿,研发出了镶嵌式烧结(MEBIOS)技术[2- 3]。

镶嵌式烧结(MEBIOS)流程为:先粉矿制成小球,烧结机上布料时将小球置于烧结料层中间层,采用常规的烧结制度就能烧出合适的空隙结构。这种烧结的原理是利用小球四周的空隙,提高料层的透气性,且小球不会过熔;小球烧结时的热源主要来自上层混匀料烧结所产生的热量,所以上层混匀料的碱度可适当提高,而小球层的碱度则可降低。在此基础上,研究出小球的合适尺寸、布料球间距离、在烧结层中的布料方式、布料厚度等参数。

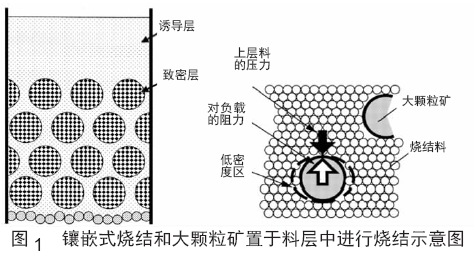

Kawaguchi 提出将大颗粒烧结球置于中间层烧结的方法[4],其原理是大颗粒烧结球附近物料的密度会因为边缘间隙而下降,透气性会提高;同时,大颗粒烧结球不会过熔,从而能够支撑上面料层的负荷,限制了上层烧结饼的过度收缩,也对烧结透气性有利。图1 为镶嵌式烧结法和大颗粒矿置于料层中进行烧结示意图。

1.2 复合造块法

中南大学姜涛等人发明出一种不同于传统铁矿粉造球方法技术:复合造块法。铁粉矿复合造块法是先将细粒铁矿粉单独分出制备成酸性球团,然后将粗粒的铁矿及其他原料混匀后布料到烧结机上进行烧结,生产出高碱度烧结矿包裹着酸性球团矿的优质复合炼铁炉料[5]。该复合造块烧结法能解决炼铁高炉内酸、碱炉料的偏析问题,能够生产中低碱度烧结矿、冶炼出高铁低硅产品,可以很好地处理超细矿粉、转炉灰等极难处理和利用的资源。可以使用该方法对传统的铁精矿、难处理和复杂矿经磨选获得的精矿、各种细粒含铁二次资源等原料与黏结剂混匀进行造球使用;基体料则是粒度较粗的铁粉矿、熔剂、燃料、返矿等烧结原料,当含铁原料中细精矿为主(比例超过60%)时,基体料也可以使用部分细粒铁精矿。复合造块法于2008 年在我国包头钢铁公司率先投入工业使用,取得了良好效果[6]。包钢在超细精矿配比相同的情况下采用不同工艺的指标对比结果见表1。复合造块法在我国属于一种比较成熟的技术,由于其在扩大一些难冶炼矿石方面和解决我国酸性料不足的问题方面的独特优势,很具有推广价值。

从为高炉提供优质炉料的角度出发,MEBIOS 法和复合造块法均是将球团料和烧结料分别制粒混合进行烧结,最终为高炉提供一种新型原料,前者的造球料主要是马拉曼巴粉等,后者以精矿粉为主;布料问题应是二者均面临的困难。与传统的烧结矿相比较,复合造块技术能够显著提高矿粉(在普通烧结过程中难以大量使用的)的使用效率。日本已对MEBIOS 进行了大量实验室研究,取得了一些成果。通过把MEBIOS 与我国中南大学的铁矿复合造块技术进行比较发现,该技术在实际生产中是可行的。我们应借鉴其技术思想,开发研究烧结中大量使用低价矿的技术,以降低生产成本,提高企业竞争力。

2 烧结制粒技术

烧结用混匀料的制粒在烧结工艺中是一个非常重要的环节,良好的制粒效果能有效地改善烧结料层的透气性,提高烧结矿的质量。对于厚料层烧结来说,要解决好厚料层的透气性问题,才能达到节能降耗、保证烧结矿质量的目的。所以,混合料制粒是厚料层烧结中最重要的环节。

2.1 涂层制粒技术

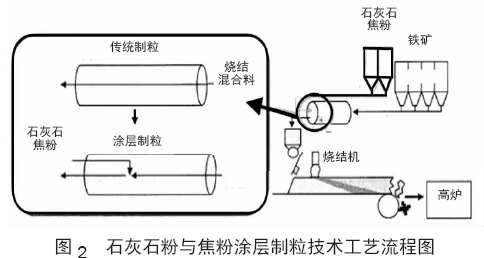

JFE 公司为了增加低价矿配比,降低烧结燃料消耗、高炉还原剂比而开发出涂层制粒技术。该技术是将焦粉、石灰石粉混匀后涂于已成型颗粒的表面,物料在烧结过程中会形成铁酸钙来改善烧结矿还原性。生产工艺是先将各烧结原料装入一次混匀设备内混匀制粒,再将焦粉和石灰石粉从二次混匀设备后段喷入,对输送至二次混匀设备内的已制粒物料进行喷涂。其生产工艺流程如图2 所示[7]。

JFE 公司的生产实践表明,采用涂层制粒技术进行烧结生产后,烧结矿还原率约提高7.3%,还原粉化指数大约提高了5%,烧结利用系数约提高18.75%,烧结矿产量约提高0.69%。该烧结矿投入高炉生产使用后,铁矿还原率提高1%,焦炭消耗下降7 kg/t。JFE 公司西日本钢铁厂的4 台烧结机均采用此技术进行生产。但是,采用涂层制粒技术时,喷涂时间和喷涂的均匀程度不易控制是最大的问题。如果喷涂时间过长,颗粒外表面的焦炭及石灰石粉过多,烧结时不易与铁矿原料进行反应生成合格的烧结矿,这些外表面的原料粉化率增加使得烧结料层的透气性变差、烧结矿产率下降;如果喷涂时间过短,铁矿粉表面的焦粉与石灰石粉涂层厚度不够且不均匀,铁矿原料不能得到足够的熔剂和燃料参与反应,将使烧结矿的强度下降。JFE 公司经过研究、生产摸索,确定出较适宜的喷涂时间大约为40 s。通过JFE 公司的生产实践可以看到,涂层制粒工艺简单,不需要对原有的制粒工序进行大的改动,不需要增加设备,根据来料情况,精准控制喷涂时间,就可实现平稳操作。

2.2 烧结强力混合与制粒新技术

传统的烧结原料混匀制粒是将所有铁原料的细粉和粗颗粒料与其它原料混合一起投入到混合和制粒设备中进行混匀制粒的。但是,在传统烧结工艺中由于铁原料细粉的水亲和力比较差,很难使得水分均匀地分布在各种粒径的铁原料中,而水分的均匀分布对于制粒造球效果非常关键。因此,精矿烧结由于其制粒效果差影响了烧结料层的透气性,从而影响了烧结机的生产效率及烧结矿成品率。

日本新日铁、住友等公司最早开始采用强力混合机进行混匀制粒,提高精矿烧结中原料的混匀度和制粒效果。通过住友在和歌山第三烧结厂的实践,使用强力混合机代替传统的圆筒混合机进行混匀制粒,使烧结原料的制粒效果增强,烧结料层透气性增加,生产率提高了8%~ 10%,同时降低焦比0.5%[8]。

与传统圆筒混合机相比,强力混合机的强力搅拌混匀工作制度可以使焦粉及原料能够被更好地分散,节约焦粉用量;同时由于细粉能更好地被包覆在颗粒表面,提高烧结料层的透气性,增加烧结矿强度。因此,在烧结生产中应用强力混合机代替传统混合机,可以节能减排、减少原燃料消耗、提高烧结生产率。但是,目前在国内强力混合机的应用面对进口设备价格偏高、操作维护成本高、转子桨叶耐磨性等问题还需有待进一步解决。

台湾龙钢的烧结厂采用圆筒制粒和强力混合结合的工艺处理了100%的烧结原料(包括钢厂回收的废料)[9]。经过这套系统处理后的烧结混匀料具备极高的混匀度,所以在龙钢不需要对铁原料进行预混合,这就大大减少了铁原料预处理需要的储存空间和作业面积。巴西Usiminas 烧结厂采用两套强力混合和制粒系统,对来自1~ 3 号烧结厂的原料混匀制粒处理,其中两台强力混合机还配有除潮装置,带式输送机和气力输送系统,二次除尘装置。

3 天然气喷吹的低碳烧结技术

为了大幅度减少烧结生产过程中产生的CO2排放量, JFE 公司开发出在烧结机上喷吹天然气烧结技术(Super- SINTER)。通过从烧结机台车侧上方喷吹天然气,能够长时间地保持烧结温度在1 200~ 1 400 ℃ ,提高烧结矿质量的同时还能够节省焦粉用量,极大地提高烧结机生产效率。Super- SINTER 喷吹装置如图3 所示[10]。

“Super- SINTER”的原理是避免烧结峰值温度过高,延长有利烧结温度(1 200℃ )持续时间,促进石灰与铁矿石两种原料的反应及烧结矿内孔隙的增长。在常规烧结生产中,通常是增加焦粉用量延长上述有利时间段,但是若添加量过多,不仅会增加焦粉用量也会引起峰值温度过高使铁酸钙分解,产生玻璃状熔渣及再生赤铁矿等不利组分。采用“Super- SINTER”时,是在点火段之后往烧结料层表面喷射液态天然气用来代替添加的部分焦粉,喷入的天然气从烧结料层中逐次穿过并在烧结料层中燃烧。与常规烧结制度相比,“Super- SINTER”能有效提高烧结料层中不同料层的内部然后温度和有利温度持续时间,从而提高烧结矿强度,减小返矿率,减小焦粉配比,提高烧结矿还原度,进而高炉生产时的焦比就会降低。从而,高强度、高还原性的烧结矿可有效降低整个生产工序中CO2的排放量[11]。

日本JFE 钢铁公司京滨厂烧结机从2009 年1月采用“Super- SINTER”技术以来节能减排效果明显。经计算,以含氢的城市煤气代替部分焦粉可每年减排1 万t CO2;采用这种技术生产可减少焦粉用量,每年可减排3 万t CO2;生产出的高强度、高还原性烧结矿使高炉块焦用量减少,可每年减排2 万t CO2。

采用“Super- SINTER”进行烧结生产后,每年合计减排6 万t CO2,减排效果显著。因此,JFE 钢铁公司又在千叶和仓敷的烧结厂进行推广,2010 年的CO2减排量达到26 万t。

4 结语

当前国内钢铁市场产能过剩的局面使各钢铁企业的利润空间越来越小,低效益运行甚至亏损的艰难态势会持续较长时间,并且未来铁矿粉烧结生产面临着铁矿粉资源短缺、品质劣化、高炉对炉料要求不断提高、节能减排、环境保护等诸多挑战。为此,国内钢铁企业应根据企业自身经济效益出发,在传统的铁矿粉造粒工艺基础上,借鉴国内外高效利用低价矿的新技术和新思路,结合自身烧结生产特点,不断开发和应用新的铁矿粉造块工艺、低能耗低排放的环保生产等技术,为实现烧结生产的长久可持续发展提供有力的技术支撑,实现钢铁工业创新发展、节约发展、清洁发展。

参考文献

[1] 张建良,杨天钧.中国炼铁原料技术创新与展望[C]//2012 年全国炼铁原料技术创新与烧结低温余热利用技术研讨会.北京:中国金属学会,2012:1- 7.

[2] 赵民革.以科技进步为基础、创新求发展- 近几年铁矿粉造块技术发展综述[J].中国冶金,2011(9):4- 13.

[3] Kasai E, Komarov M, Kawaguchi T. Design of bed structure aiming the control of void structure formed in the sinter cake [J].ISIJ International,2005(4):538- 543.

[4] Kamijo C, Matsumura M, Kawaguchi T. Sintering behavior of raw material bed placing large particles [J].ISIJ International,2005(4):544- 550.

[5] 姜涛,李光辉,张元波,等.铁矿粉复合造块法[C]//2010 年全国炼铁生产技术会议暨炼铁年会文集. 北京: 中国金属学会,2010:181- 186.

[6] 赵彬.包钢复合造块的布料试验研究[J].包钢科技,2009(2):21- 23.

[7] Satoshi M,Takahide H, Nobuyuki O,et al.Optimization of coke breeze segregation in sintering bed under high pisolite ore ratio [J].ISIJ International,2009(5):667- 675.

[8] Okazaki J, Higuchi K. Marra mamba ore, its mineralogical properties and evaluation for utilization [J].ISIJ International,2005(4):427- 435.

[9] 刘文权.烧结强力混合与制粒新技术[J].山东冶金,2013(1):7- 11.

[10] 周文涛,胡俊鸽,郭艳玲,等.日韩烧结技术最新进展及工业化用前景分析[J].烧结球团,2013(3):5- 8.

[11] Oyama N, Iwami Y, Yamamoto T, et al. Development of secondary- fuel injection technology for energy reduction in the iron ore sintering process[J].ISIJ International,2011(6):913- 921.