秦玉杰 范兰涛

( 河北钢铁集团唐钢公司)

摘要:河钢集团唐钢炼铁北区烧结系统为降低烧结能耗,进行了技术攻关,通过研究降低固体燃耗、煤气消耗、电耗、蒸汽消耗、压缩空气消耗的新技术,实现了烧结生产节能减排,取得了良好效果。

关键词:固体燃耗;煤气消耗;电耗;蒸汽消耗;压缩空气消耗

0 前言

烧结工序能耗在吨钢综合能耗中约占10%,仅次于高炉炼铁。2015 年,河钢唐钢北区烧结作业区实现固体燃耗降低3.38 kg /t,取得显著成效,处于国内同行业中上游水平。但煤气单耗、电耗、蒸汽消耗和压缩空气单耗分别为33.72 m3 /t、37.85 kWh /t、19.68 kg /t 和5.2 m3 /t,在国内同行业中属于中下游水平。

河钢集团唐钢炼铁厂分为南、北两个生产区、大型设施主要集中于北区。北区有1 座2 000 m3 和1座3 200 m3高炉,配套烧结系统有4 台烧结机。目前,唐钢炼铁部北区烧结用含铁料主要有: 司营精粉、研山精粉、南非粉、澳矿粉、麦克粉、PB 粉、巴西卡粉等,烧结矿碱度为1.9。

1 制约烧结能耗降低的因素分析

2015 年11 月15 日,炼铁北区1#高炉休风停产,据测算2 #、3 #高炉每天烧结矿需求大约在13 200 t /d~ 15 000 t /d,烧结四台烧结机每天产能大约在23 000 t /d,烧结产能大于高炉需求。新平衡条件下,由于烧结矿总产量降低和产能过剩导致的频繁启停机会造成吨矿能源成本升高。目前,1#、2#、3#烧结机陆续进行的除尘加装布袋改造势必会造成电耗和压缩空气消耗的大幅升高,从而迫使成本升高。目前,国内的对于料层蓄热的研究绝大部分停留在料层越厚蓄热越多,料层温度也越高,并未将料层厚度和蓄热温度的关系进行摸索和量化。对于燃料在高负压烧结情况下损失和化学能利用率的高低与燃料粒度的关系也没有较为深刻的研究,这些都制约了固体燃耗的进一步降低。对于降低点火煤气消耗的研究大多数停留选择合理的空燃比,保证煤气充分燃烧; 厚料层作业,降低机速,延长点火时间,提高点火温度等方式方法,并未对点火炉温度场的特性和控制方法进行过研究,同样制约了点火煤气消耗的进一步降低。

2 烧结生产节能降耗的主要技术措施

2.1 降低固体燃耗

2.1.1 通过合理放大燃料粒度,实现减少燃料抽风

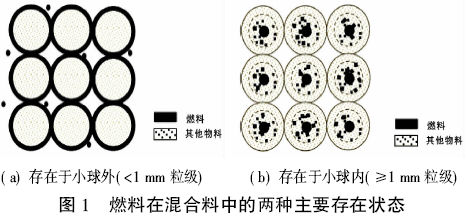

损失并延长料层保温时间经过混匀制粒后的烧结混合料,物料中的燃料( 焦粉和无烟煤粉) 主要以两种形式存在于烧结混合料的小球中,一种是存在于小球以外的小粒级燃料( <1 mm 粒级) 大约占焦粉含量的12%左右,另一种是被包裹于小球以内的燃料。燃料存在状态如图1 所示。

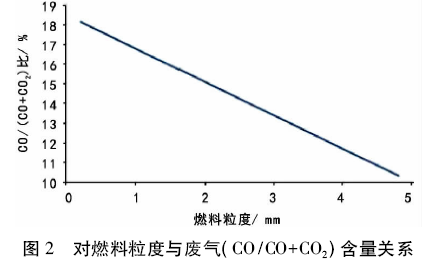

为了详细研究在不同状态下焦粉、无烟煤的粒度组成,技术人员对<3 mm 粒级含量为70%,75%,80%三种破碎粒度进行了筛分。粒度组成见表1。目前,燃料的破碎粒度标准为为焦粉<3 mm 粒级的含量为>80%,无烟煤<3 mm 粒级的含量为>75%。在这种控制标准下焦粉<1 mm 粒级的含量为37%,无烟煤<1 mm 粒级的含量46%。

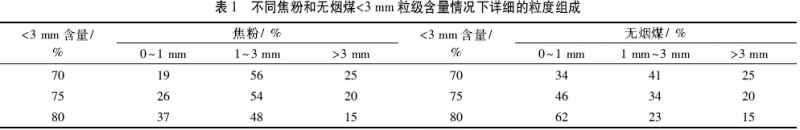

北区烧结生产的实践表明: ( 1) 粘结在混合料小球表面< 1mm粒级的燃料,在14000Pa高负压烧结的生产状态下,被气流抽走,一部分堵塞混合料的空隙,恶化料层透气性,另一部分被抽风带走,直接进入大烟道,造成燃料浪费,能耗升高; ( 2) 高负压为燃烧带固体碳的燃烧提供了充足的氧量,较细的燃料粒度,会造成燃烧速度加快,燃烧带变薄,来不及产生足够的液相,导致烧结结矿率降低,返矿量增加,配碳量增大,能耗升高,适当增大燃料粒度,降低燃烧速度,可以提高液相生成量改善烧结矿强度;( 3) 适当增大燃料粒度可以提高能量利用率。烧结燃料的燃烧受扩散作用的控制( 氧分子扩散进入燃料与燃料反应,反应物产物脱附向废气流扩散) 粒度越大,燃烧时间越长,燃烧层越厚,燃烧越充分,燃烧过程氧化气氛越强,化学能利用越充分。技术人员专门针对燃料粒度与废气( CO/CO+CO2 ) 含量比做了实验,具体结果如图2 所示。由此可知,适当增加燃料粒度可以提高化学能利用率,降低固体燃耗。

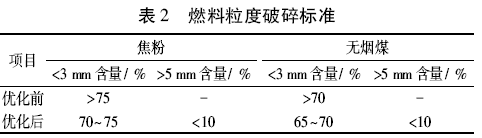

结合以上研究成果,以及的实际生产过程中,燃料大于5 mm 粒级的含量大于10%,会造成烧结到终点之后,燃料烧不尽的生产实际,技术人员将焦粉无烟煤的控制标准进行了优化。优化前后的粒度详见表2。优化后的燃料粒度破碎控制标准很好的适应了高负压生产情况下的烧结过程,起到了降低固体燃料消耗的作用。

2.1.2 通过厚料层作业,加强烧结料层蓄热作用

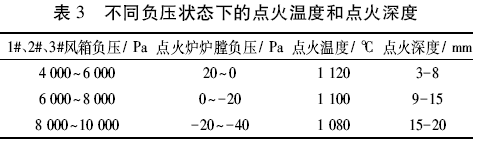

以4#烧结机为例,说明科学计算厚料层生产燃料配比的方法。为了计算烧结料层的蓄热作用,2016 年1 月~ 6 月,技术人员每天在烧结终点温度正常,烧结机燃料配比4.7%~ 4.8%情况下,对4#烧结机机尾断面以100 mm 为厚度单元进行4 次温度实测。经过6 个月的实测,技术人员累计获得720组,5 040 个数据。技术人员利用这些数据做出散点图并进行曲线拟合,( 如图4 所示) 。R2 = 0.993 7,说明料层厚度与机尾断面温度为较严格二元一次关系。

从图4 可以看出,随着料层厚度的增加蓄热温度是增加的趋势,技术人员根据4#机九辊高度以及点火炉炉膛高度决定将4#机料层厚度由700 mm 提升到800 mm。根据料层厚度与蓄热温度关系式,计算得出800 mm 料层单元离开烧结机机尾的断面温度为1 565.3 ℃,为保证烧结过程中不过熔,技术人员通过热量换算决定,将燃料配比由4.7%~ 4.8%降低为4.1%~4.2%,达到了降低固体燃耗的目的。

为了保证在台车栏板不加高的条件下,4#机料层由700 mm 提升到800 mm 台车两侧不流料,技术人员自主设计了烧结机台车自适应梯形布料装置( 如图5 所示) 。该实用新型投入使用后,高出台车栏板的物料通过梯形塑形,实现了在布料时不流料、点火烧结时不塌料( 如图6 所示) 。利用此种方法,其他3 台烧结机料层也提升30 mm ~ 50 mm 不等。各烧结机在台车栏板不加高的情况下,顺利实现了料层厚度的提升。四台烧结机总体测算,1#高炉停炉前后四台烧结机固体燃耗未升高,达到了技术人员年初制定的固体燃耗目标。

2.2 降低煤气消耗

根据点火炉内的温度场的特性可知,点火炉高温区是随相关参数变化而变化的,火焰长度控制高温区的高低,烧嘴开启的数量和炉膛负压可以控制高温区的面积。

2.2.1 合理控制点火炉烧嘴阀门,缩小高温区面积,集中热量

通过点火炉改造将点火炉3 排烧嘴改为两排,并通过调整点火炉烧嘴控制阀门的开度调节点火火焰长度,第一排烧嘴阀门开度70%,第二排烧嘴阀门开度30%,实现点火炉高温区的面积减小热量集中,保证料面温度最高,实现煤气单耗下降1.19 m3 /t。

2.2.2 采用微负压点火技术,保证点火炉高温区在料面上下的合理分布

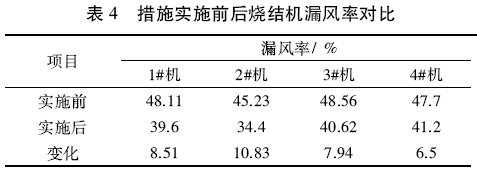

点火炉下部风箱负压,如果控制过高( 或与烧结负压一样高) ,抽力过大,点火热量很快被废气抽走,根本达不到点火要求。因此必须控制点火负压,通过降低点火器下风箱的负压来降低点火炉膛负压,实现微负压点火,既能保证点火深度,又不至于热量被迅速抽走,即点火炉温度场高温区在料面上下的合理分布。以2#烧结机为例( 在煤气流量为8 000 m3 /h空燃比为0.8 情况下) ,技术人员对各负压状态下点火温度和点火深度进行了试验。试验结果见表3。

实验中,技术人员发现炉膛负压在- 20 Pa ~0 Pa时既能保证烧结所需的点火温度,又能保证适宜的点火深度。炉膛负压控制在-20 Pa ~ 0 Pa,即低负压状态。通过控制烧结机头部点火器1# ~ 3#风箱阀门开度。1#风箱开1 /3,2#风箱开1 /2,3#风箱开1 /3,使1 # ~ 3 #风箱负压控制在6 000 Pa ~8 000 Pa,炉膛负压控制在-20 Pa ~ 0 Pa,达到微负压状态。微负压点火降低煤气消耗0.84 m3 /t。

2.3 降低电耗

2.3.1 降低烧结抽风系统漏风率

2.3.1.1 通过“定期检查”、“标准化调整”、“逢修必堵”,有效降低烧结机系统有害漏风

( 1) 在1#烧结机安装了在线漏风检测系统,台车底部热电偶与风箱支管下部热电偶的温度差,测算各风箱的漏风率,达到在线监测的目的。

( 2) 定期检查烧结机的大烟道、风箱支管、膨胀节等漏风情况并建立相关台账。每次计划检修之前由专门人员负责将各处漏风情况报检修单位处理,在检修时负责检查漏风部位修复情况,确保检修质量。2016 年1 ~ 11 月,共修复烧结机风箱和大烟道漏风980 余处,累计290 余平方米。

( 3) 针对台车游板漏风情况,台车实行包保责任制,由包保岗位工定期对台车游板进行调整,按照游板螺丝间隙( 台车前进方向) 前边调游板间隙的螺丝母到台车3 mm,后边调游板间隙的螺丝母到台车5 mm 的标准进行调整,并且车间每周对台车游板处漏风进行一次检查,对游板不按规定标准调整造成漏风的,每次考核台车包保岗位工50 元,该措施的实施杜绝油板处漏风。

2.3.1.2 设计、安装圆辊清扫器,改善布料效果,减少台车边缘漏风

烧结机泥辊两侧挡料板处存在粘料问题,影响烧结机台车边缘布料。为此,技术人员分别将泥辊两侧挡沿割除,用橡胶板作为档板,并自主设计安装了圆辊自适应清扫装置,解决了泥辊两侧因粘料加重烧结机台车边缘效应的难题,为厚料层均质烧结进一步创造了条件。其投入使用后,在利用该装置时,圆辊边缘不再粘料,烧结机台车两侧宽度方向布料平整,目测布料效果良好,无亏料欠料,烧结机料层的平整度得到改善,减少台车边缘漏风。

技术人员在以上措施实施前后,利用O2 含量法对各烧结机漏风率进行了测试,具体漏风率的相关指标对比见表4。四个烧结机漏风率均下降8%左右,漏风率在全国处于先进水平,降低电耗0.37 kWh /t。

2.3.2 通过分析烧结机停机流程,制定合理的停机布料标准,减少主排风机空转时间

按照传统的布料方法烧结机停机时,必须经过“停抽”这个操作步骤( 一般为45 min) 才能将烧结机台面上的烧结料烧透。技术人员通过计算烧结过程的垂直燃烧速度,采用斜面布料的操作方法,将“停抽”由原来的45 min 缩减为18 min 左右。

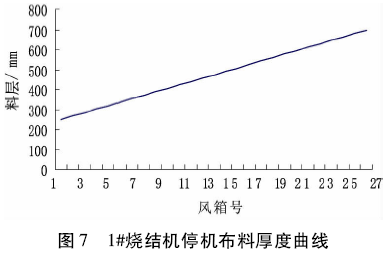

以1#机为例进行说明,1#机有效烧结长度为70 m,正常生产时台车行走速度为1.4 m/min,1#机正常布料厚度为700 mm,则1 #机烧结时间为50 min,垂直燃烧速度为14 mm/min。

由停机为保证料面同时抽透的生产情况可知,可将料面布成尾部厚头部薄的纵向斜面的形式,即可达到缩短停抽时间的目的。但是过薄的料层会导致烧结料面有害漏风增加,经过技术人员研究决定,停机时料层最薄处为250 mm。1#烧结机停机布料厚度曲线( 如图7 所示) 。则按照14 mm/min 的垂直燃烧速度,计算停抽时间为250 mm÷14 = 17.8 min,减少停抽时间27.2 min,降低电耗0.3 kWh /t。

2.3.3 自主设计并安装防漏料振动筛筛板减少冷返循环量

振动筛用于烧结矿筛分。振动筛的筛板,由于铸造精度、安装精度和筛板螺丝孔和筛梁磨损等原因出现筛板缝过大,就会漏料影响烧结矿的筛分效果。这就需要对筛板缝进行焊补,甚至更换筛板。

烧结技术人员自主设计了防止筛板缝漏料的新型筛板。在每块筛板( 每排最右侧筛板除外) 的右侧加一个台阶。新型筛板的筛板台阶,一方面有效的封住了由于铸造精度、安装精度和磨损等原因造成的筛板缝,解决了漏料影响筛分效果的问题。另一方面,减少了维修工人焊补漏料筛板缝,甚至更换筛板的工作量。自主设计并安装防漏料振动筛筛板减少冷返循环量,增加成品率1.2%,降低电耗0.13 kWh /t。

2.4 降低蒸汽消耗

2.4.1 将煤气管道吹扫介质由蒸汽改为氮气,实现非取暖期彻底关闭烧结区蒸汽管网

北区四台烧结机原来每次停机用蒸汽对煤气管道进行吹扫,这就要求烧结区蒸汽管网一年四季必须常开; 在冬季由于煤气管道温度低蒸汽吹扫时,大量的蒸汽变成水浪费蒸汽并且吹扫时间大约需要2 h; 新平衡状态下,烧结机停机愈加频繁,经常需要吹扫煤气管道。技术人员根据氮气比重大于高炉煤气以及四台烧结机附近均有氮气管道的实际情况,进行氮气管道改造,将煤气管道吹扫介质由蒸汽改为氮气。

2.4.2 改变煤气排水器保温方式

煤气排水器伴热方式改为蒸汽管道环绕排水器桶体,降低蒸汽消耗。蒸汽插入煤气排水器保温的方式,排水器温度不易控制,经常发生排水器内水温过高沸腾的现象,既浪费蒸汽又容易发生排水器水位过低而发生击穿的现象。技术人员经过研究决定将煤气排水器的伴热方式改为蒸汽管道环绕式( 如图8 所示) ,并在蒸汽管道的末端加装疏水器。同时利用保温材料将蒸汽管进行保温包裹( 如图9 所示) ,减少热量散失。这样保证煤气排水器温度长期稳定在30 ℃ ~35 ℃。

通过非取暖期关闭烧结区蒸汽、煤气管道改氮气吹扫和改造煤气排水器伴热措施,降低蒸汽单耗10 kg/t。

2.5 降低压缩空气消耗

2.5.1 自主设计环冷机摩擦盘异物清扫器,实现彻底关闭环冷机磨擦盘吹扫风

现有的清除环冷机摩擦盘上积料或异物方法是在摩擦轮前部安装压缩空气管道,利用压缩空气进行吹扫。这会消耗大量的压缩空气,增加企业的生产成本。技术人员自主设计并安装了环冷机摩擦盘异物清扫装置,构成中包括清扫刮板、刮板保护壳、配重块、竖杆、横杆和下压杆( 如图10 所示) ,利用清扫刮板清除环式冷却机摩擦盘上的料渣、异物和灰尘,不仅可以获得理想的清扫效果,而且清扫装置节约了压缩空气,大大降低了企业的生产成本。经测算,环冷机摩擦盘清扫装置的应用降低压缩空气消耗2.55 m3 /t。

2.5.2 改造烧结区压缩空气管路,安装总阀门,降低管路损失

根据在新平衡条件下,烧结机启停相对频繁的特点,技术人员决定在进入各烧结机的配料、烧结机、成品的各主管路上安装总阀门,单独控制这些区域压缩空气管网的开闭状态。在烧结机停机时,由当班人员负责关闭进入相应区域压缩空气管网,达到彻底切断停机检修区域的压缩空气管网的目的。同时,设备管理人员及时更换泄漏的阀门、接口和管道,降低主阀门开启时的管路损失。该措施降低1.3 m3 /t的压缩空气消耗。

2.5.3 设计新型脉冲布袋除尘器降低压缩空气消耗

在烧结机机尾除尘器改造中,技术人员自主设计了新型脉冲布袋除尘器,该除尘器前半流程为原来的静电除尘器,前置灰斗能起到粗除尘作用,部分剩余电场起到除尘作用,浊气经除尘布袋过滤之后完全达到国家排放标准。与全除尘布袋相比,既节约了施工成本,又降低了反吹压缩空气消耗,但该措施仍增加压缩空气消耗1.77 m3 /t。

3 应用效果

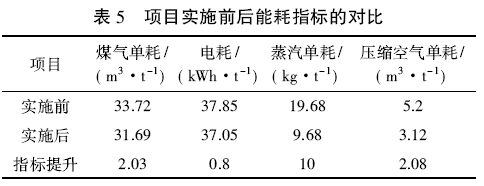

该研究成果已在炼铁部北区1#、2#、3#、4#机上实施,实现煤气单耗下降2. 03 m3 /t,电耗下降0.8 kWh /t,蒸汽消耗降低10 kg /t,压缩空气消耗降低2. 08 m3 /t,具体指标详见表5。实现经济效益1 573.57万元。

4 结论

通过降低固体燃耗、煤气消耗、电耗、蒸汽消耗、压缩空气消耗的节能新技术,实现节能减排,不但为公司带来了经济效益,而且减少了CO2,SO2 和PM2.5 的危害,解决了制约企业发展的环境瓶颈问题。在项目实施过程中创新节能新技术,有力推动了烧结节能减排技术进步,使河钢唐钢北区烧结此项技术在国内同行业中处于领先水平,有很好的推广前景。

5 参考文献

[1] 王艳军,秦玉杰. 非主流矿在唐钢烧结生产上的应用[J].冶金能源,2013( 6) : 30-32.

[2] 何金贤,龚瑞娟. 唐钢360 m2 烧结机优质稳产的生产实践[J].河北冶金,2011( 3) : 40-42.