杨 军,匡洪锋,杨国新

( 宝武集团广东韶关钢铁有限公司,广东 韶关 512123)

摘 要: 为解决原有热风炉原有余热回收换热器热管失效,换热效果低,余热回收不充分等问题,将原有的整体式热管换热器更换为新设计的板式换热器,同时对相应管道、基础、平台、相关电气仪表进行改造。板式换热器具有传热性能高、低压降、结构紧凑、易维修、抗腐蚀性能好、抗积灰、耐磨、长寿等优点。改造后,空、煤气预热后温度双双达到 195 ℃,热风温度达到 1 170 ℃。

关键词: 余热回收; 换热器; 改造

宝武集团广东韶关钢铁有限公司( 以下简称“韶钢”) 8 号高炉( 3 200 m3 ) 热风炉系统配置 4 座内燃式热风炉,余热回收系统原采用空、煤气双预热,换热器选用整体式热管换热器。为解决原有换热器热管失效,换热效果低,余热回收不充分等问题,将原有的整体式热管换热器更换为重新设计的板式换热器,同时对相应管道、基础、平台、相关电气仪表进行改造。此次改造属于在线改造,高炉不停产,只是在停用和恢复换热器时各进行一次 24 h 的休风。

1 板式换热器特点

1. 1 传热性能高

与管式传热元件相比,板式传热元件总传热系数高出 1 ~3 倍,同热管式相比,总传热系数提高 30%~100%。根据加热与被加热前后温度、体积变化的特点,采用可变流道设计,确保总传热系数的最佳化和阻力降的最低化。管式热效率约 75%,热管式热效率约 83%,而板式热效率约 95%。

1. 2 低压降

由于传热性能优秀,流体通过的距离缩短,而且单板间( 间隔) 可根据对压力损失的要求自由调整。同热管式换热器相比,板式换热装置阻力降低 20%~60%,仅为管式的 40% ~60%。

1. 3 结构紧凑

蛇形通道一列,连续、密闭、相互层叠的构造,与管间相隔的多管式构造相比,同一容积的传热面积增加数倍。由于总传热系数大,所需传热面积减小,热交换器实现了小型化。

板式结构具有很高的紧凑度,管式( 热管式) 传热元件的紧凑度约 60 m2 /m3 ,而板式传热元件为160 m2 /m3 ,提高近 3 倍。重量只有管式的 1/4,热管式的 1/2。

1. 4 抗腐蚀性能及耐高、低温性能

板式换热器传热元件便于采用抗露点腐蚀钢( 双相钢、ND 钢、Corten 钢) 、高温钢,容易在其表面进行防腐( 防腐涂料、渗铝以及搪玻璃) ,具有良好的抗腐蚀性能、耐高低温性能,可在60 ~900 ℃安全运行。对于高温工况,材料为耐热钢,经溶接组装,单元波形曲板对热膨胀差耐性极强。煤气换热器煤气低温段为了耐高炉煤气腐蚀,采用 2205 双相钢、高温段采用 316L 不锈钢,空气换热器低温段采用316L 不锈钢、高温段采用 304 不锈钢。

1. 5 维修性能

没有驱动部件,维修频度小,炭灰、尘土、渣屑、杂物等附着物可用刷子、化学剂、喷射等方法清洗。构造简单。

1. 6 抗积灰及可靠性

特殊的波纹设计且传热表面光滑,板式预热装置不易积灰。流体通路呈蛇形或菱形,单板表面流体的层流部分产生脱离运动,流体加大紊流度,两流体同时激烈地新陈代谢获得高传热系数,而且由于脱离运动、尘土、渣屑、杂物等不易附着,故可维持长久的高性能。也可根据需要设置自动冲洗装置,避免因灰尘大产生的换热板表面附着。

1. 7 耐磨性

进气的管口可加保护套和保护层,以及采用合理的流速,避免了对板片的磨损。

1. 8 长寿命

板式换热器的寿命为 7 ~10 a,热管式为 5 a 左右( 工作温度 150 ~380 ℃) 。

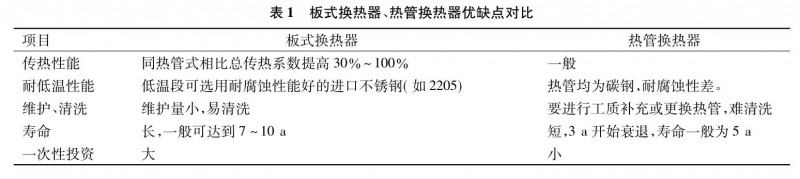

板式换热器与热管换热器优缺点对比见表 1。

2 改造方案

2. 1 改造内容

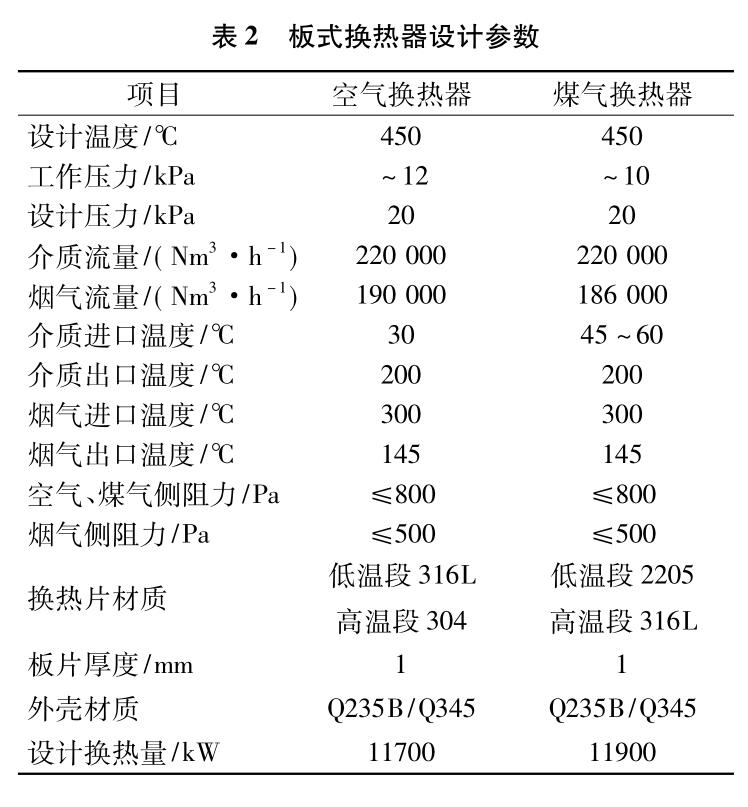

1) 将两台热管换热器( 空气、煤气) 拆除,更换为板式换热器( 空气、煤气) ,板式换热器的参数见表 2。

2) 对预热区域的空煤气管道、烟气管道进行改造,相关平台做适应改造;

3) 设备平台高度由 +2. 885 m 降到 +1. 272 m,扩大换热器平台面积,同时对相应管道、基础平台、操作平台、爬梯等进行改造;

4) 对穿过本区域的助燃风机电缆桥架移位( 由“先架空后落地”改为直接落地进电缆沟,电缆不换,整体保护性移动) ,对相关阀门的操作箱移位改造。

板式换热器的设计参数见表 2。

2. 2 改造施工特点

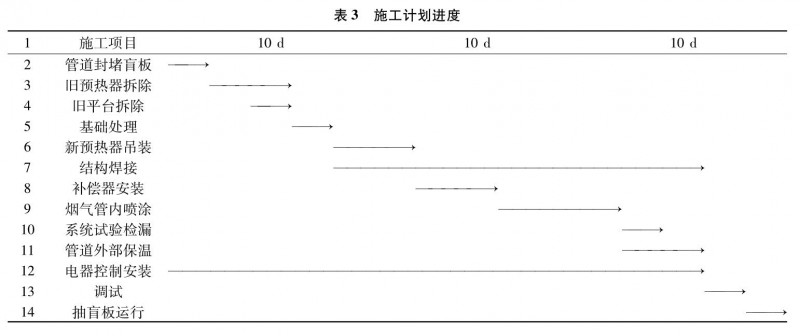

本工程涉及专业多,设备结构体积大,单元设备重量重,现场焊接量非常大,施工工期短,作业场地窄小,施工质量要求高。电气、通讯设施施工要同时进行,其控制技术难度高。在整个工程施工过程中,各方均要密切做好协调工作以确保 30 d 的工期。施工前根据项目特点编制施工计划进度表,科学安排施工顺序,合理组织各专业的交叉作业,落实安全设施并做好安全工作,以保证该工程各项目标的实现。施工计划进度表见表 3。

1. 3 施工难点

不停产在线改造,大部分属于高空作业,在煤气管上焊接作业安全措施必须严格按规范要求执行,并且相关施工措施要到位( 专人监控、煤气报警器随身携带等) ,接口处必须按标准搭设好作业排栅架,其中换热器的拆除( 旧) 和安装需要 200 t 汽车吊才能吊装。

本次改造是在高炉不停产的条件下更换新的换热器,改造的难点有:

1) 现场切割、焊接工作量非常大。其中有两台旧换热器以及进出口天方地圆变径管 8 个,D2 400~3 600 的补偿器 8 个,钢结构平台、管道等结构350 多吨,拆除工程量大,南北两个方向吊车同时作业,拆、装设备时,使用最大的吊车为 200 t 汽车吊。

2) 施工场地狭小,属于高危煤气区域,除基础改造小部分工作量外,全部属于高空作业,在高危煤气区域,周围是管道、电缆线、生产设备、设施等,给施工吊装作业带来很大的困难。

3) 周围的管道、电缆等生产设施需要周全保护。

4) 在线改造,环境复杂,施工工期短( 30 d) ,给拆除、安装施工作业的安全管理,造成了很大的困难。

3 改造效果

新换热器于 2018 年 4 月完成并顺利运行,热风炉烧炉用的助燃空气预热后温度由 130 ℃ 提高到195 ℃,煤气预热后温度由140 ℃提高195 ℃,掺烧焦炉煤气用量由12 000 Nm3 /h 降到 6 000 Nm3 /h,风温由1 160 ℃提高到1 170 ℃,达到节能降耗的效果。

4 结语

由于板式换热器具有传热性能高、低压降、结构紧凑、易维修、抗腐蚀性能好、抗积灰、耐磨、长寿等优点,新建项目应优先考虑选用板式换热器对煤气和助燃空气进行双预热,热风炉使用单烧高炉煤气