谢基表,闫海龙,鲍生科,刘守杰,王哲

( 日照钢铁控股集团有限公司ESP 制造部,山东日照276800)

摘要: 介绍了日照钢铁有限公司采用石灰石替代石灰直接造渣炼钢工艺研究的情况。对比分析了废钢比20%以上条件下,不同石灰石加入量对终点磷含量、煤气回收量、终渣碱、终渣MgO 含量、炉况、石灰石温降以及干法除尘的影响。研究结果表明: 在特定条件下,完全可以采用石灰石替代石灰直接造渣炼钢。但考虑实际情况,在废钢比达23%情况下,石灰石平均加入量10 ~ 12 kg /t,能保证热平衡稳定、炉况稳定、脱磷率由86. 6%提高至87. 7%、煤气回收量由137. 9 m3 /t 提高156. 8 m3 /t、综合成本吨钢降低3 元以上。

关键词: 石灰石; 废钢比; 造渣; 脱磷率; LG 煤气回收; 降本

0 引言

石灰是转炉炼钢的主要造渣剂,它是由石灰石在一定条件下烧制而成。石灰石资源日益紧张、环保压力巨大、炼钢成本高等是钢铁企业的面临的难题。近年来,鞍钢、邯钢、宝钢湛江等各大钢厂均试验过石灰石造渣工艺,并取得了一定成果。在借鉴其他钢厂成熟经验的基础上,日照钢铁有限公司在转炉废钢比20% 的条件下对石灰石替代石灰的工艺展开研究。

1 石灰石替代石灰造渣的可行性及优点

石灰石是生产石灰的主要原料,其主要成分是CaCO3,正常生产工艺是在回转窑或套筒窑内在通过煤或煤气等外部热源加热至1 050 ~ 1 150 ℃煅烧而成。

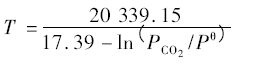

与现行煅烧石灰的过程不同,石灰石进入转炉后是一个急速升温煅烧的过程。热力学分析结果表明: CaCO3的分解趋势随环境温度和PCO2 /Pθ 而变化。CaCO3的分解温度与气氛中CO2分压的关系如图1 所示。

石灰石直接加入转炉内,首先铁水自身物理热满足其形成条件,炉内条件能满足石灰石快速分解成为石灰和产生大量气体,即在相对条件下,不但满足转炉造渣脱磷的条件,而且大量气体的形成改善了动力学条件,更好地弥补了转炉前期动力学不足的缺点。

1. 1 铁水具备煅烧石灰石的条件

供给转炉的铁水温度在1 300 ~ 1 340 ℃之间,虽然废钢比在20% 以上,铁水兑入转炉内,前期熔化部分废钢温降50 ~ 80 ℃。但经过吹炼升温后把石灰石加入炉内,石灰石在转炉内发生爆裂反应,投入转炉内的石灰石在1 300 ~ 1 400 ℃的P CO2分解压是1 000 ℃时的13 ~ 14 倍,分解压高标志着分解速度快,即在相对短的时间内集中释放大量CO2气体,必然引起石灰石爆裂出许多小块石灰石。小块石灰石更容易吸热升温发生上述重复反应,最终得到分散在渣中的小块或颗粒状石灰。小块或颗粒状石灰的比表面积大,更有利于炉渣的渗透、反应等。所以,石灰石加入炉内更容易熔化造渣。

1. 2 直接采用石灰石造渣的优点

( 1) 减少了环保压力。可以相对减少石灰石在回转窑或套筒窑烧制过程中产生大量的气体和灰尘问题。

( 2) 提高了利用率。可减少石灰在运输过程中的粉化和吸潮情况。

( 3) 提高了煤气回收量。石灰石在炉内直接分解形成的大量CO2和铁水中的碳发生反应,即:

C + CO2 = 2CO。

( 4) 减少造渣物料加入量,相应降低辅料成本。

2 试验方案

试验原则: 保证废钢比在20% 以上、保证热量平衡、保证终点成分稳定性且脱磷率有明显提高。

为了确定合理加入量,日照钢铁在2017 年6 月份经过论证后开展了直接采用石灰石替代石灰造渣的工作。制定了4 种方案,石灰石加入量分别为: 10kg /t、20 kg /t、30 kg /t、40 kg /t 进行试验摸索。石灰石造渣,为保证石灰石能够在废钢比20%的条件下具备良好的化渣、脱磷效果。氧枪整体枪位采用“低→高→低”模式,开吹枪位较正常低10cm,氧气压力不变,低枪位增加氧气射流的冲击深度,加大熔池搅拌力。点火正常吹炼1. 5 ~ 2 min后,第一批料加入10 kg /t 及以上石灰石,中期根据实际情况每次不少于6 kg /t 陆续加入剩余量,确保11 min 全部加完,严禁动态加入石灰石。

为保证石灰石能够起到快速化渣和熔化的消耗,试验石灰石粒度选择为20 ~ 40 mm。

为保证渣中碱度≥3. 2 和MgO≥7%,根据理论计算,暂定轻烧白云石加入量10 ~ 14 kg /t,镁球加入量2 ~ 3 kg /t。

3 试验结果与分析

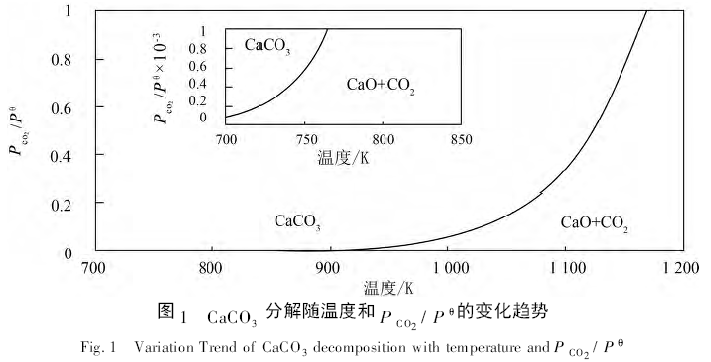

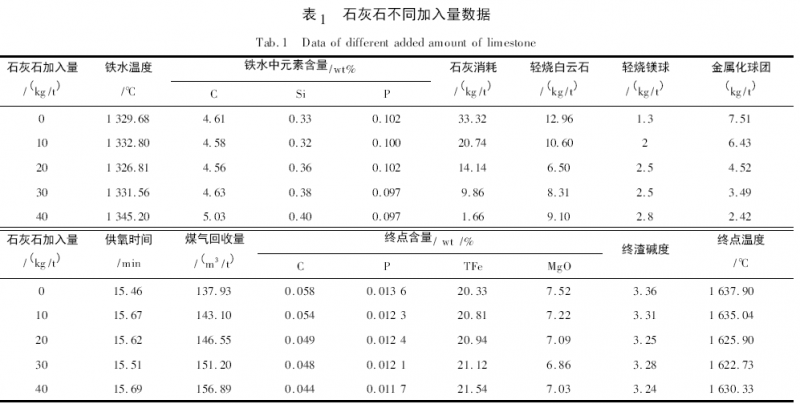

试验结果见表1。由表1 可以看出,随着石灰石加入量的增加,转炉石灰消耗逐步降低,终点磷逐步降低、金属化球团量逐步降低、总供氧时间相似,脱磷率明显升高,煤气回收量明显升高,但熔池及耳轴部位侵蚀明显严重。

由表1 可以看出:

( 1) 铁水[P]含量相似,随着石灰石加入量的升高,终点[P]出现逐渐下降趋势。这是因为,石灰石在炉内、高温、高压条件下快速炸裂、分解成小块的石灰,更有利于炉渣的渗透、反应; 石灰石分解、在短时间内吸收大量的热、符合低温脱磷条件,高的废钢比,前期吸热降低了熔池温度,提高前期成渣速度;石灰石炸裂分解、瞬间产生大量的CO2气体,使炉内获得了较好的动力学条件,加快成渣速率,更有利于去磷。常规石灰脱磷率为86. 6%,不同加入量的石灰石脱磷率均在87%以上,如图2 所示。

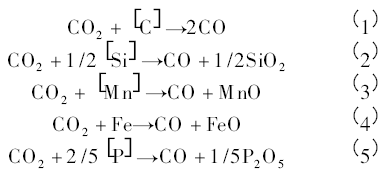

( 2) 随着石灰石加入量的升高,煤气回收量升高明显。其主要原因: 石灰石加入炉内,快速炸裂,在生成石灰的同时,会产生大量的CO2气体,CO2在转炉炼钢初期是氧化性气体,可以和铁水中各元素发生氧化反应,其主要反应方程式如下:

( 3) 随着石灰石加入量增加,其他物料相应减少,终点温度虽有变化,但整体终点温度均在1 620℃以上,能够满足后道工序需求。但随着石灰石加入量的增加,终渣TFe 有明显升高趋势,且终渣碱度逐渐降低、渣中MgO 含量逐渐降低。其主要原因: 一是含CaO 和MgO 物料锐减; 二是试验阶段轻烧镁球加入不足,通过理论计算,为保证渣中MgO含量≥7%,每增加3 kg /t 石灰石用量,需相应增加0. 3 ~ 0. 5 kg /t 镁球用量。

( 4) 随着石灰石加入量增加,其他物料相应减少,转炉炉况明显变差,尤其是三角区和耳轴两侧。

其主要原因: 大量的CO2气体冲刷、终渣TFe 升高、渣中MgO 降低。高氧化性炉渣溅渣效果差等因素导致。

( 5) 石灰石温降情况通过试验数据综合分析对比,考虑铁水温度、成分、铁水重量、废钢重量及其他各种辅料的温降情况,通过对比折算出,在转炉中,1 t石灰石温降相当于1. 5 ~ 2. 5 t 废钢。

4 对干法除尘影响

干法除尘相对湿法除尘工艺而言,具备除尘效率高、耗能低、占地面积小等优势。但对炼钢工艺而言,在操作不当时会引起干法除尘泄爆问题,被迫导致现场短时间内停产处理。引起泄爆的原因主要有以下3 方面:

( 1) CO > 9%且O2 > 6%。

( 2) CO + 2H2 > 12%且O2 > 3%。

( 3) H2 > 5%且O2 > 4%。

在本次试验过程中,石灰石主要集中在前期加入,加入后从煤气回收曲线观察、CO2会出现短暂的上升由18%→25%,随后下降至15% ~18%且CO 曲线呈逐步升高趋势,O2含量随着吹炼时间逐步降低。

对使用石灰石从源头把关,均采用干燥物料,在试验过程未出现上述引起泄爆条件的因素。

5 应用情况

根据试验结果并结合实际情况,稳定炉况为前提,继续提高废钢比增效为目标。后续通过优化,废钢比提高至23%的基础上,推广并实施每炉石灰石加入量10 ~ 12 kg /t,石灰加入量不大于25 kg /t,镁球加入量不小于2. 5 kg /t,其他物料根据热量调整。实际运行以来,综合降本约3 元/t。

6 结论

通过对日照某转炉冶炼过程中脱磷率、煤气量增加、终渣碱度、MgO、炉况影响及石灰石温降等方面分析,得出以下结论。

( 1) 石灰石可以替代石灰在转炉上使用,且脱磷效果优于石灰。

( 2) 通过优化,石灰石可以在废钢比达23% 的情况下加入10 ~ 12 kg /t,且能保证炉况、终点温度满足要求。

( 3) 1 t 石灰石的温降效果相当于1. 5 ~ 2. 5 t废钢。

( 4) 石灰石加入量的多少,对整体供氧时间影响不大,对节奏无明显影响。

( 5) 石灰石加入量的增加,煤气回收明显升高,可达156 m3 /t,且对干法除尘泄爆无影响。

( 6) 在转炉上,石灰石加入量> 30 kg /t,虽然脱磷效果明显。煤气回收量增加较多,但对炉况影响大。

参考文献

[1]张春杰,郝强,王玉生,等. 石灰石部分代替石灰转炉炼钢技术研究与应用[J]. 中国冶金,2015,31( 5) : 47 ~ 50.

[2]李宏,冯佳,等. 转炉炼钢前期石灰石分解及CO2氧化作用的热力学分析[J]. 北京科技大学学报,2011,33 ( 1) : 85 ~ 87.

[3]张飞. 石灰石在莱钢120 t 转炉炼钢中应用实践[J]. 中国冶金,2015,25( 3) : 37 ~ 40.