董练德 秦涔 闫朝付

( 中冶南方工程技术有限公司)

摘要:鄂钢5号高炉内燃式热风炉出现隔墙倒塌、拱顶掉砖等问题,严重影响风温水平。因内燃式热风炉有其固有缺陷,为有效提高风温,强化高炉冶炼、节能降耗,本工程利用现有空地新建一座顶燃式热风炉[1]。形成3 座内燃式+1座顶燃式热风炉模式,为今后3座内燃式热风炉大修提供条件。本工程的难点主要集中在新老热风管对接上,因高炉休风时间短,热风管道内温度高,且需切除老热风管的封头,再实现新老管道对接,所以施工难度很大。本工程为今后热风炉改造提供了一个可行方案,为炼铁行业老厂实施节能、降耗、高效技术改造,提供了可借鉴的实践经验。

关键词:热风炉;设计;对接;经验

0 前言

鄂钢5 号高炉( 2 600 m3 ) 于2010 年1 月22 日点火投产,配备3 座改进型内燃式热风炉,投产后到2013 年底,热风温度一直可以满足高炉需求,达1 180 ℃ ~1 200 ℃之间。

2014 年,1#~ 3#热风炉都出现隔墙垮塌,格子砖渣化、下沉,烧炉困难,风温大幅下降,风温水平只有950 ℃左右。为了从根本上解决此问题,在认真分析研究高炉实际生产情况和现场场地后,决定在现有热风炉区域增加一座顶燃式热风炉。待新建4#热风炉正常生产后,再逐步对1#~3#热风炉进行改造。

1 具体技术方案

1.1 设计参数

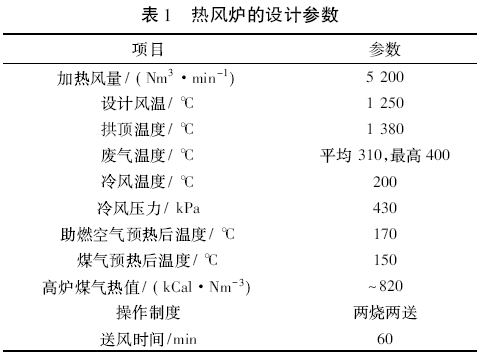

结合鄂钢5 号高炉内燃式热风炉设计基本参数和目前实际生产情况,经过合理计算确定本次新增4#顶燃式热风炉各项参数,具体数据见表1。

1.2 热风炉布置方案

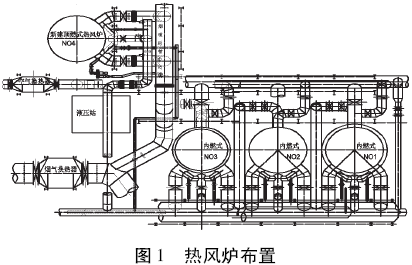

由于4#顶燃式热风炉建设期间,不能影响高炉、原内燃式热风炉正常生产,故现有的换热器、液压站、倒流休风管都不能移位。经现场考察后,决定新增热风炉选址在现有热风炉与高炉引桥之间的一块空地上,与原来3 座热风炉组呈90 °夹角布置,新建热风炉布置如图1 所示。

1.3 热风炉本体

新建1 座顶燃式热风炉,包含热风炉基础、炉壳、本体内所有耐火材料、燃烧器、炉箅子及支柱,热风炉的主要参数见表2。

1.4 三维混合燃烧器

燃烧器混合室为锥柱复合形结构,煤气喷口分布于锥段,空气喷口分布于圆柱段。煤气喷口为上下两层不同混合半径的多孔环形布置,煤气立体旋转向下运动。多层不同半径( 小于空气流半径) 的煤气流与空气流形成多层同心不同半径的交叉三维混合,空煤气混合后燃烧完全,火焰短。由于空心柱面积小,混合气流在经过喉口整流后形成的负压区域面积小,保证烟气进入格子砖分布均匀,格子砖截面积利用充分,更利于格子砖储存热量、放出热量获得高风温。

1.5 热风炉管道设计

新增4#顶燃式热风炉配套的热风、冷风、煤气、助燃空气、烟道管道与原热风炉系统管道对接,并对原有各工艺总管进行适应性改造。

新增4#顶燃式热风出口标高与原内燃式热风炉热风主管有8m 高差,所以4#顶燃式热风炉热风支管与原热风主管之间设计了热风竖管来连接。

新增4#顶燃式热风炉配套的软水、氮气、压缩空气管道与原热风炉系统对应的水管、工业管道系统对接。

1.6 框架及吊车

新建热风炉独立设置框架、支架、平台、走梯、检修吊车,并对原有部分管道、平台、走梯进行适应性改造。新建热风炉框架跨距11 m×13 m,设置1 台20 t 单梁吊检修热风阀、煤气燃烧阀、煤气切断阀、空气切断阀等。

1.7 热风炉阀门、仪表设备

新增4#热风炉配套的工艺阀门,液压、润滑、电气、仪表设备设施等; 设备选型与原有的保持一致,便于操作维护方便和减少备品备件。新增的热风阀采用高温水冷闸阀,烟道阀、冷风阀、煤气切断阀、煤气燃烧阀、空气切断阀采用液压蝶阀。

1.8 助燃风机

5 号高炉热风炉原配置2 台助燃风机,一用一备,单台助燃风机的主要规格:风量为200 000 Nm3 /h( 标态) ,静压为12 kPa,电机功率为1 250 kW。

热风炉改造后,新热风炉组采用“两烧两送”工作制度,设计送风温度为1 250 ℃,送风时间约60 min时,需要助燃风机的风量为140 000 Nm3 /h。经核算: 目前助燃风机能力能满足要求,助燃风机利旧。

1.9 利旧设施

本次改造利旧的设施有热风炉操作室、电气室、液压站、换热器、烟囱、助燃风机、各种能源介质外部管网等。

2 实施方案

2.1 热风炉炉壳拼装和吊装

热风炉炉壳内径Ф10 000 mm /Ф11 510 mm /Ф6 524 mm,炉身最大直径为Ф11 510 mm; 壳体材质为Q345C 正火板,炉壳分为29 带,炉壳每带在地面拼装焊接后,用200 t 坦克吊( 主臂长65 m,吊钩选65 T 钩头) 整带吊装并安装。

2.2 耐材砌筑

热风炉本体砌筑前,必须先检查炉壳的尺寸和安装精度。根据热风炉的结构特点,炉体的砌筑采用一段施工,两班作业的施工方法。白班砌筑炉墙,夜班码格子砖。热风炉、热风支管、热风竖管的耐材施工安排,在具备条件后即时穿插进行施工。

热风炉耐材砌筑工程重量约计3 600 t( 含热风管道和热风竖管) ,砌筑工期约70 天。

2.3 介质管道对接

冷风、高炉煤气和焦炉煤气、助燃空气、烟气、氮气及软水的新老管道对接,高炉需要实施第一次休风,休风对接管道工期36 h。

热风阀冷却水管对接时,老热风阀的循环水不能停,根据现场实际情况,水管对接时,老热风阀切换到临时净循环水,进行冷却。

施工步骤: ( 1) 高炉休风前,需要将冷风、煤气、助燃空气、烟气管道等按设计要求安装就位; ( 2) 在已安装就位的新管道侧方开好临时施工孔,距离对接处1 m~2 m 即可,此孔洞主要作为施工人员进出通道; ( 3) 高炉休风,开倒流休风阀,确保热风炉热风阀、冷风阀处于关闭状态,确保高炉煤气、焦炉煤气有效切断; 煤气吹扫,检查确认煤气吹扫完毕;( 4) 煤气、空气、冷风管道只需将对接处三通口进行开孔碰头,并将对接处新老管道焊缝焊接好,即完成新老管道连接,并封施工孔; ( 5) 烟气管对接处三通口进行开孔碰头、焊接完毕后,筑炉专业需将三通连接处老烟气管道喷涂破坏的部位及新管道预留焊接部分进行喷涂,待施工完毕后,封施工孔。

2.4 热风管道热态对接

新增4#顶燃式热风炉最关键、最困难的接口就是热风主管接口,由于高炉休风时间短,热风管道内温度高,需切除老热风管的封头,再实现新老管道对接,并在管内实施降温隔热措施后、进入管道完成对接口处耐材砌筑,施工难度很大。

热风管道对接,高炉需要实施第二次休风,热风管对接用时48 h。

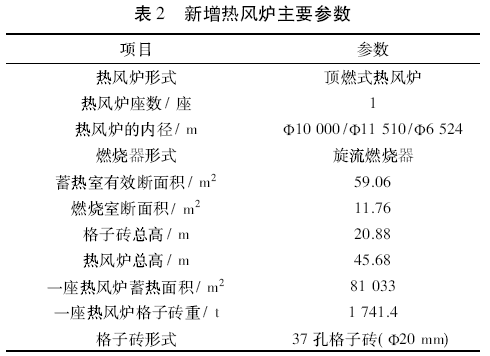

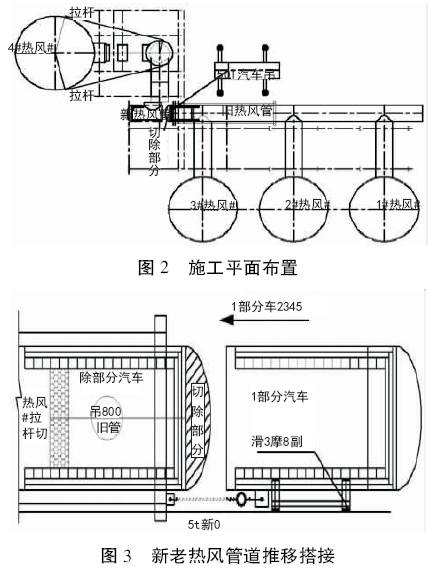

施工步骤: ( 1) 用割枪将原热风主管的封头割开,耐材拆除人员穿上隔热防护服在确保安全可靠的前提下进行耐材拆除,使用顶开装置,将耐材顶松,然后使用风镐敲掉耐材,使其碎裂断开,用50 t吊车将割除下来的封头吊至地面。施工平面布置如图2 所示; ( 2) 封头拆除完,作业人员穿好防护隔热服进入管内,将准备好的纤维毡堆码( 用小钢丝绳带住) 至管内指定位置。打开老热风管侧边人孔( φ800 mm) ,从外向内进行破除原耐材( 利用风镐) ,将人孔处的耐材从管道内清理出来; ( 3) 在新、老热风主管上焊好吊鼻,管托下面安放有聚四氟乙烯摩擦副,管托下部滑动面摸黄油,采用2 台5 t 倒链同时拖动新热风管道,待拉至指定部位时,再使用10 t 千斤顶慢慢移动新热风管,使之与老热风管顺利对接,搭接采取外包带形式,内外口焊接。新老热风管道推移搭接如图3 所示; ( 4) 耐材砌筑和封堵人孔: 待管道内所有焊接结束后,由炉窑施工人员进入管道进行喷涂和耐材砌筑。待全部砌筑完毕,将管内隔热物和杂物清理干净后,封堵人孔; ( 5) 最后管托进行加固,安装拉杆等。

2.5 热风炉烘炉

新老热风管道对接完成后,关闭4#热风炉热风阀,进行4#热风炉烘炉,采用焦炉煤气烘炉,烘炉时间约30 天。4#热风炉烘炉期间,不影响1#~3#内燃式热风炉烧炉、送风,不影响高炉的正常生产。

2.6 施工工期

新增4#顶燃式热风炉总施工工期是180 天,含烘炉打压30 天。

3 新增顶燃式热风炉运行后使用效果

4#顶燃式热风炉投产后,4#顶燃式热风炉拱顶温度最高达到1 320 ℃ ~ 1 350 ℃,4#热风支管上温度检测点测得热风温度可达1 250 ℃,达到理想的设计效果。

由于目前2#、3#内燃式热风炉隔墙垮塌,热风炉烧炉困难,2#拱顶温度只能到1 200 ℃,3#拱顶温度只能到1 070 ℃,为保证高炉稳定顺行,目前4#热风炉拱顶温度控制在1 250 ℃左右。热风炉系统采用“两烧两送”的工作制度,送风温度维持在1 050 ℃以上,比改造前风温提高100 ℃以上。

4 结论

( 1) 新增4#顶燃式热风炉技术改造实现了既定目标,送风温度比改造前提高了100 ℃以上,为后续1#~3#内燃式改造创造了条件。后续1# ~ 3#内燃式改造后,完全可以达到1 250 ℃风温。

( 2) 本工程施工场地窄、施工难度大,特别是热风主管的推移对接,难度很大。但为今后热风炉改造提供了一个可行方案,为炼铁行业老厂实施节能、降耗、高效技术改造,提供了可借鉴的实践经验。

5 参考文献

[1] 郑传和,银光宇.宣钢3 号高炉热风炉内燃改顶燃实践[J].冶金能源,2014,33( 2) : 18.